隨著汽車行業(ye) 的飛速發展,對增材製造原型部件的需求比以往任何時候都高。然而,南極熊在德國跨國汽車公司——寶馬最近發表的一項研究中發現,為(wei) 了使更大的3D打印量成為(wei) 現實,AM工藝鏈仍然需要在產(chan) 出數量、生產(chan) 速度和經濟可行性方麵進行優(you) 化和進一步發展。

在確定需要進一步優(you) 化和提高增材製造技術及其工藝鏈的效率後,寶馬公司對人工智能(AI)在自動識別3D打印部件方麵的複雜性和經濟價(jia) 值進行了研究。

本文概述了目前可用的增材製造工藝鏈的狀況、使用人工智能進行零件識別的複雜性,以及使用基於(yu) 人工智能的平台(如AM-VISION,荷蘭(lan) 3D打印、後處理和自動化公司AM-Flow的自動機器學習(xi) 零件識別係統)來進一步實現整個(ge) 3D打印工藝鏈工業(ye) 化的經濟可行性。

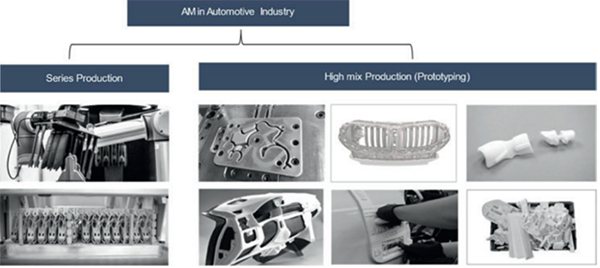

△寶馬集團內(nei) 部的各部分AM組件。圖片來自Philip Obst。

汽車行業(ye) 的AM工藝鏈

這篇研究論文由來自寶馬、AM-Flow和杜伊斯堡-埃森大學(UDE)的作者聯手編撰,強調了增材製造的技術進步是如何實現更高的生產(chan) 速度、更多的材料選擇,以及在類似於(yu) 傳(chuan) 統產(chan) 品的部件中可供調整的強大機械性能。因此,AM技術正越來越多地被汽車等行業(ye) 采用,以促進測試和驗證車輛部件領域的新用例。

研究人員說,3D打印所帶來的更大的幾何自由使他們(men) 有可能生產(chan) 出具備新結構、形狀和高度個(ge) 性化的係列部件,並提供了大規模生產(chan) 向裝配線及時交付的可能性。

然而,他們(men) 發現增材製造工藝鏈仍然需要進一步優(you) 化和發展,以提高產(chan) 出數量、生產(chan) 速度,並在經濟上可行。根據該研究,目前許多可用的3D打印技術的工藝鏈仍然包括大量的勞動密集型工作和步驟,導致人員成本高,產(chan) 品產(chan) 量低,這也會(hui) 導致整個(ge) 工藝鏈的瓶頸和停工期。

研究人員觀察到,為(wei) 了解決(jue) 這些問題,增材製造領域正在向自動化和工業(ye) 化轉變,新技術、應用專(zhuan) 利、跨行業(ye) 合作和政府資助的項目都是證明。他們(men) 還指出,整個(ge) 增材製造自動化市場預計將在這十年內(nei) 增長23%,潛在收入達150億(yi) 美元。

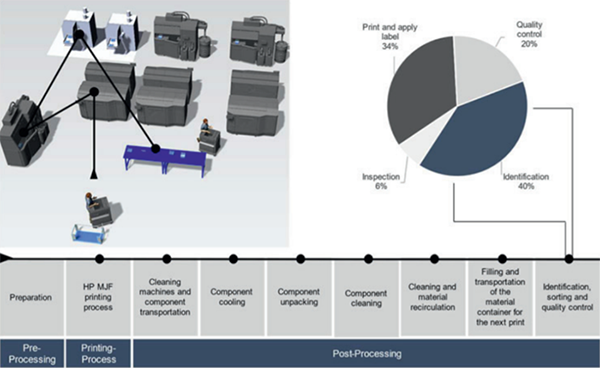

△使用惠普MJF技術簡化的整體(ti) AM工藝鏈,人工識別部件的操作時間百分比(AM-Flow的時間測量)。圖片來自Philip Obst

用人工智能克服生產(chan) 力極限

據作者介紹,由於(yu) 機器容量、運行時間和後處理步驟,以及機器清潔、準備和上傳(chuan) 等手工操作,目前的增材製造工藝鏈在大生產(chan) 量方麵達到了生產(chan) 率的極限。研究人員特別指出的這些手工操作之一是通過給部件貼標簽來識別和分配給客戶,以便進一步進行物流運輸。

盡管部件識別是整個(ge) 工藝鏈中的一個(ge) 小部分,但與(yu) 冷處理等其他步驟相比,它仍然是一個(ge) 不能擴展的工藝步驟,需要大量的手工作業(ye) 。研究人員以惠普公司的Multi Jet Fusion(MJF)技術為(wei) 例,觀察到為(wei) 了實現每個(ge) 零件的最低成本,在專(zhuan) 業(ye) 軟件的支持下,零件往往被緊密地嵌套。這就導致了在一次製造作業(ye) 中出現大量不同的部件,這意味著單個(ge) 部件的可追蹤性可能會(hui) 丟(diu) 失,而分配給客戶的訂單則需要在生產(chan) 後完成,這通常是一個(ge) 手動步驟。

目前有幾種方法可以根據幾何形狀自動識別部件,如稱重、雲(yun) 計算掃描、圖像識別和計算機斷層掃描。然而,這些技術在準確性和成本方麵都各有其缺點。不過研究人員表示,由於(yu) 模仿人類戰略思維的深度學習(xi) 算法的發展,人工智能領域的創新已經使靈活性和自動化的必要結合變得可行。

一段時間以來,人工智能已經在3D打印領域被用於(yu) 部件篩選、生成複雜的設計和監測質量控製。盡管如此,研究人員表示,到目前為(wei) 止,市場上還沒有能夠解決(jue) 不同幾何形狀的自動組件識別的複雜問題的自動化解決(jue) 方案。

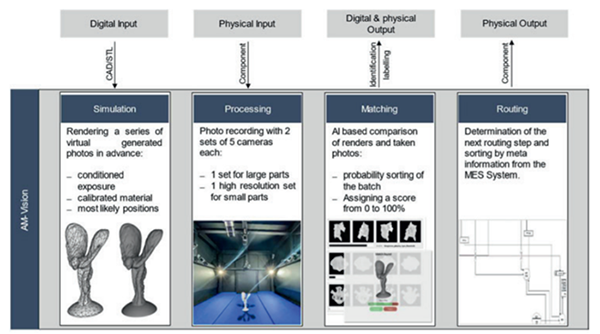

△AM-VISION的功能原理和程序。圖片來自Philip Obst

評估AM-VISION識別AM組件的情況

AM-VISION是一個(ge) 工業(ye) 係統,用於(yu) 根據其獨特的幾何形狀識別增材製造的部件。該係統由Formnext 2020創業(ye) 挑戰賽的獲勝者之一AM-Flow開發,是他們(men) 公司3D打印和後處理軟件產(chan) 品的旗艦產(chan) 品。

AM-VISION使用3D形狀識別,能夠根據幾何形狀快速、可靠地識別3D打印部件。一旦這些零件被識別,它們(men) 就可以被公司的其他軟件AM-SORT、AM-PICK和AM-ROUTE分類、處理、揀選和運輸。早在去年10月份,AM-VISION公司籌集了400萬(wan) 美元的A輪融資,以建立其基於(yu) 人工智能的機器人解決(jue) 方案套件,並催化3D打印自動化的"躍級變化"。

研究人員對AM-VISION係統進行了一係列評估,還調查了該軟件的經濟可行性。對含有高幾何形狀組合的構建工作的測試研究證明,該係統在識別和標記過程中節省了時間,與(yu) 人工操作相比,部件的處理速度提高了50%。

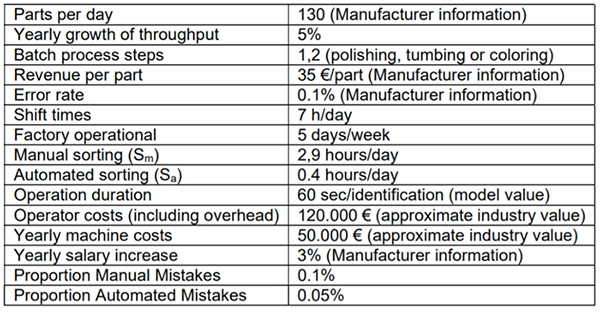

△用於(yu) 比較手動和自動組件識別的輸入值。圖片來自Philip Obst

通過將生產(chan) 線上的最終機器設置與(yu) 自動單向傳(chuan) 送帶相結合,AM-Flow估計處理時間可以提高6到10倍,而如果構建作業(ye) 包含高度多樣化的幾何形狀,部件的識別率則在80%到95%之間。

然而,對僅(jin) 由一個(ge) 表麵上的精細壓花和雕刻圖案不同的麵板的研究表明,人工智能還不足以在這種規模下進行區分。因此,研究人員建議,人工智能驅動的3D打印部件識別的商業(ye) 案例取決(jue) 於(yu) 諸如每天生產(chan) 的部件、故障成本、全時當量和勞動力成本等因素,以便計算出與(yu) 人工操作的成本對比。

AM工藝鏈的未來產(chan) 業(ye) 化

從(cong) 他們(men) 的研究中,研究人員觀察到,雖然生產(chan) 過程本身通常是數字化和自動化的,但在後期處理階段需要高比例的手工工作。他們(men) 還強調,在增加產(chan) 出數量方麵的新發展和改進導致了在部件識別方麵的更高努力,而迄今為(wei) 止,在這一領域部署人工智能是有效的。

這項研究證實,AM-Flow的AM-VISION係統能夠根據零件幾何形狀的部分表示,對高混合增材製造部件進行可靠的對象檢測,這導致了吞吐時間的減少和隨後的成本節約。說到這裏,作者強調了為(wei) 自動識別選擇正確的應用領域的重要性,因為(wei) 相同的零件、僅(jin) 有細微差別的零件以及製造量太小的零件對這項技術來說還不具有經濟可行性。

在測試過程中,AM-VISION係統經曆了對其深度學習(xi) 算法的不斷改進,這有助於(yu) 區分鏡像反轉的汽車部件。研究人員建議,在未來,使用雲(yun) 計算來測量尺寸精度可以幫助實現自動質量控製,激光三角測量也可以。有了這些補充,他們(men) 相信3D打印的係列部件可以通過精細的圖案、序列號或編碼在幾何形狀中的小型數據矩陣代碼來識別。

研究人員總結說:"目前可用AM-VISION進行大批量的自動識別,已經是向大規模的AM生產(chan) 邁出的又一步"。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們