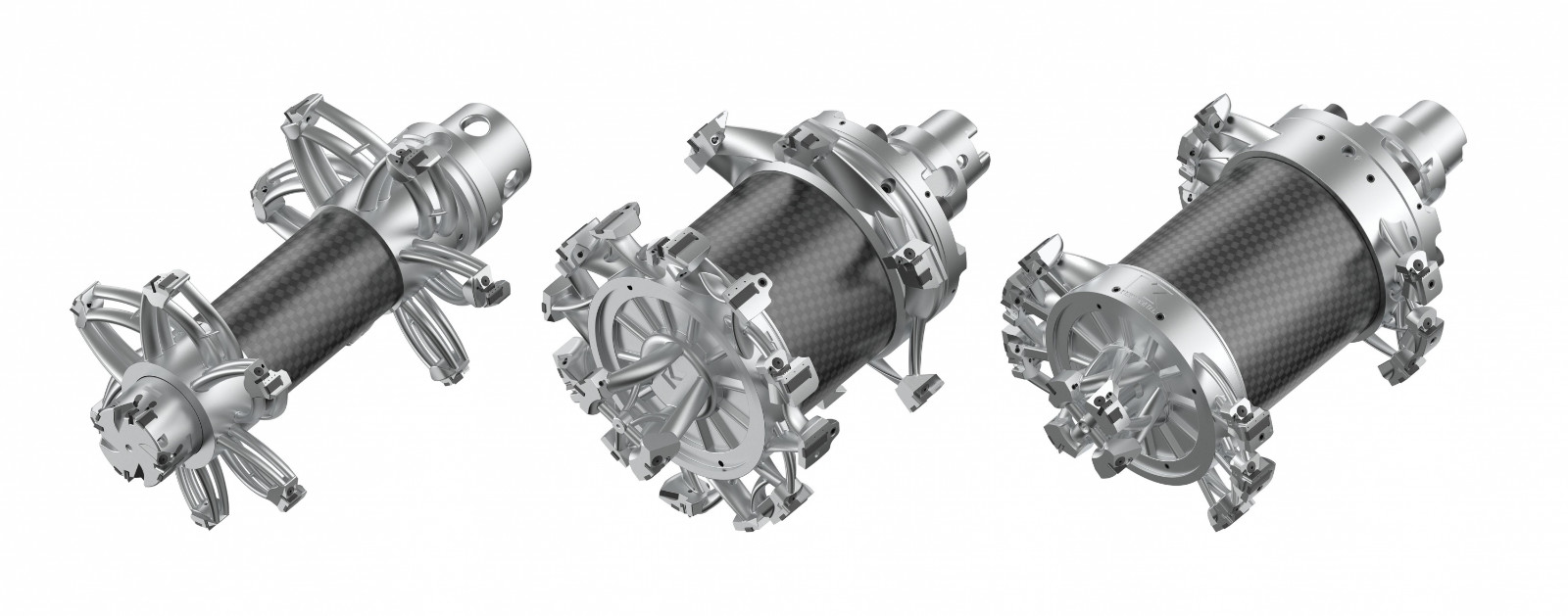

肯納金屬推出了新一代3D打印定子孔刀具,用於(yu) 加工電動汽車的鋁製發動機外殼。該刀具的最新版本采用了新設計的旋懸臂結構,用碳纖維製成更大的中心管,重量比原始設計減輕了20%以上。這種複雜的刀具能夠在一次操作切削中加工三個(ge) 大直徑,為(wei) 汽車零部件製造商節省了安裝調整時間和加工時間,並提供了最高的精度和表麵質量。

“隨著我們(men) 的汽車客戶擴展其混合動力和電動汽車產(chan) 品,我們(men) 將繼續滿足他們(men) 對輕量化刀具解決(jue) 方案的需求。”肯納金屬產(chan) 品經理Ingo Grillenberger表示,“通過利用3D打印等先進製造技術,新設計比第一代工具減輕了20%的重量,同時改善了刀片的控製斷屑並提高了工具剛性,這些創新有助於(yu) 我們(men) 的客戶更快、更高效地完成加工工作。”

定子孔銑鉸刀能在一次操作中加工三個(ge) 直徑,確保加工表麵的對準直線度和同心度,同時顯著縮短加工周期。輕量化3D打印組合刀具即使在功能較弱的加工中心上也能實現更快的換刀和旋轉加速。表麵規格特征和部件公差不受限製。

翼型臂內(nei) 部有冷卻劑流動孔,並使用RIQ擴鉸孔技術。通過增材製造實現複雜的內(nei) 部和外部特征。

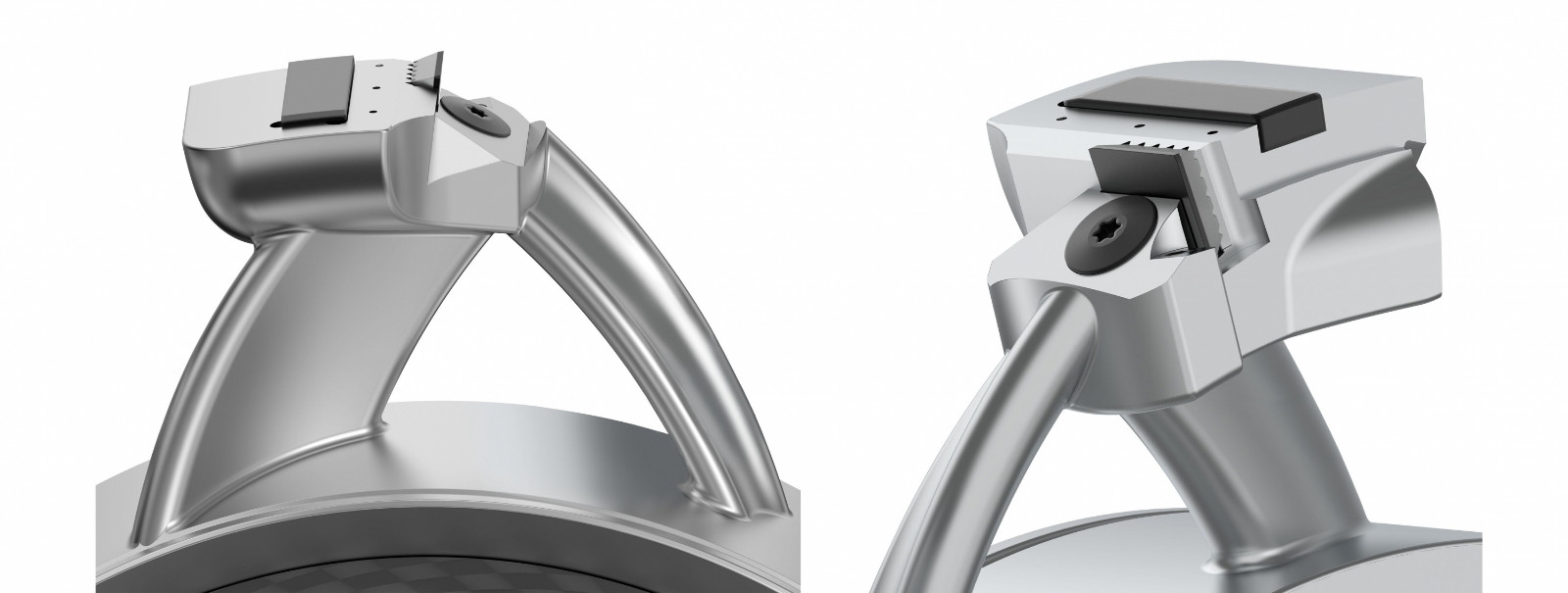

翼型臂內(nei) 部流動的冷卻劑液使切削刃和導向墊導條獲得精確強大的冷卻效果,確保無故障排屑切屑能排出。這種結構在傳(chuan) 統製造中很難加工,或在經濟上難以實現,但3D打印使我們(men) 能夠實現如此複雜的內(nei) 部特征。此外,肯納金屬RIQ擴鉸孔係統具有直徑調節方便和新刀片安裝無故障可靠的特點。

左側(ce) 為(wei) 第一代設計(9.5千克),右側(ce) 為(wei) 最新的刀具改進設計(不到8千克),刀具更換方便。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們