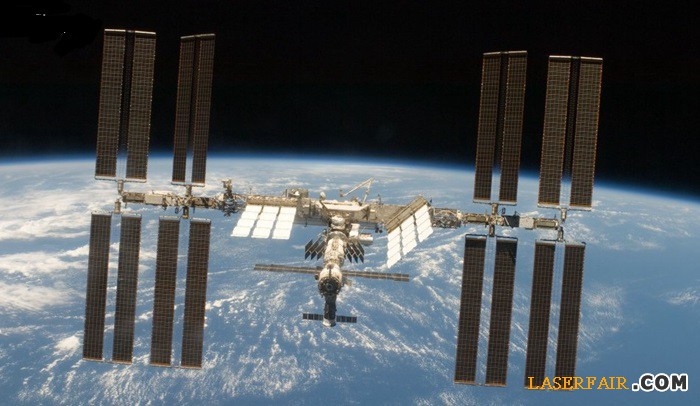

在2014年11月,Made In Space創造了曆史,當時國際空間站(ISS)上的宇航員打開了世界上第一台專(zhuan) 門為(wei) 在太空中操作而設計的製造設備,並成功地在外層空間3D打印出第一個(ge) 物品:一個(ge) 扣環,這是NASA設計的旨在防止零重力環境戰肌肉損失的一套健身器材的一部分。後來宇航員們(men) 又陸陸續續在空間站上打印了23件不同的物體(ti) ,證明了Made In Space公司的Zero-G 3D打印機的性能複合預期,能夠在空間站上製造出工具和替換已經斷裂或損壞的零部件,而不需要等待貨運飛船從(cong) 地球上運過來。

不過這僅(jin) 僅(jin) 是第一步。雖然能夠直接在國際空間站上3D打印物品、零件和工具已經是一個(ge) 重要的發展,但是Made In Space的終極目標是創造出可在地球之外應用的製造技術。能夠靈活地在太空中製造對於(yu) 長期宇宙任務至關(guan) 重要。目前有些工具和部件由於(yu) 比較脆弱,無法承受火箭發射時的過大重力負荷而不能在太空中使用,而以後這些物品都可以在太空中直接3D打印出來。除此之外,3D打印也將是未來一些重大的宇宙任務,比如實現火星殖民,不可或缺的技術。2015年8月10日,Made In Space公司宣布,他們(men) 已經成功地朝著這個(ge) 方向又邁進了一步。

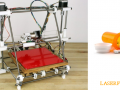

在真空中製造的第一個(ge) 3D打印測試部件

自從(cong) 去年成功實現了在零重力環境中的3D打印之後,他們(men) 一直在努力改進技術,讓宇航員在國際空間站外的宇宙真空中也能3D打印對象。一個(ge) 多月前,Made in Space成功地完成的一輪測試表明,其最新一代的3D打印機能夠在開放的太空實現完整的功能,這意味者,它將成為(wei) 能夠在真空中進行增材製造的首台機器。

不過這一輪測試是在地球上完成的,Made in Space的新一代3D打印機要想真正通過認定還需要進入太空完成終極測試。

“隻需18個(ge) 月的時間我們(men) 當前的設計就可以完成軌道測試。而這些初步的測試,結合了我們(men) 在微重力條件下的增材製造經驗,表明使用Made In Space的技術在太空中直接製造結構是可能的。很快,人類就能在太空中製造出比當前靠運載火箭送上來的部件組裝的大得多的結構,而且這些結構是專(zhuan) 為(wei) 微重力設計的,經過了專(zhuan) 門優(you) 化,更加適合太空現有的環境。”Made In Space公司總工程師Mike Snyder說。

去年成功的打印測試為(wei) Made In Space更加商業(ye) 化的3D打印設備——增材製造中心(AMF,Additive Manufacturing Facility)打了個(ge) 前站,預計AMF將於(yu) 今年晚些時候被送到國際空間站。當初在空間站上3D打印的24件對象已經被送回地球進行實驗室分析,並與(yu) 在地球上3D打印的相同物體(ti) 進行比較。這些測試和第一批3D打印部件都隻是NASA的零重力3D打印技術示範任務的第一階段。

Zero-G 3D打印機

為(wei) 了準備第二階段的任務,Made In Space對一台經過改裝的AMF進行了測試,這台AMF的擠出頭使用了他們(men) 的專(zhuan) 利技術,可以支持真空環境。測試人員用這台AMF和航天級熱塑性聚合物在真空環境打印出了測試部件。經過在真空室一整周的測試表明,這些實驗的初步結果是成功的。盡管在真空內(nei) 的3D打印過程完全符合預期,但是Made In Space還需要對這些成品零部件進行檢測,以找出它們(men) 與(yu) 在地球大氣中製造的3D打印部件有什麽(me) 機械性能方麵的差別。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們