近幾十年來,形狀複雜零件的增材製造得到了大力發展。然而,盡管增材製造工藝多種多樣,包括選擇性激光熔化(SLM)、直接激光金屬沉積、電子束熔化和其他,但製造出的零件可能都包含有缺陷。這主要是與(yu) 高熱梯度、高冷卻速率相關(guan) 熔池凝固過程的特定特征,以及熔化和再熔化材料中加熱循環的複雜性相關(guan) ,從(cong) 而導致外延晶粒生長和顯著的孔隙率。

結果表明,有必要控製熱梯度、冷卻速率和合金成分,或通過各種性質的外部場(例如超聲波)施加額外的物理影響,以實現精細的等軸晶粒結構。

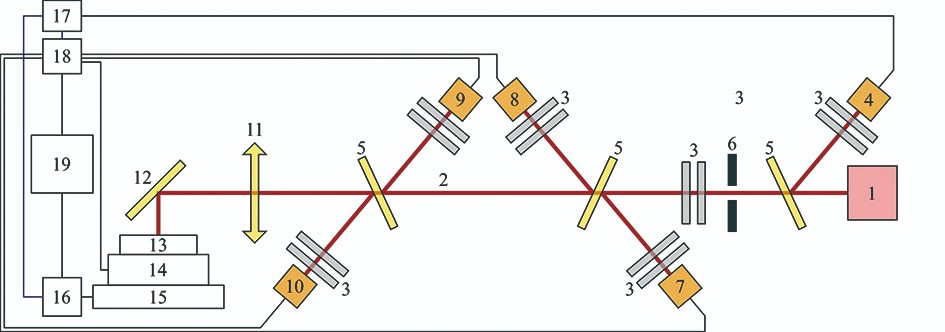

圖 1:實驗裝置的功能示意圖(1. 激光;2. 激光束;3. 中性密度濾光片;4. 同步光電二極管;5. 分束板;6. 隔膜;7. 入射光束的熱

量計;8. 反射光束的熱量計;9. 入射光束功率計;10. 反射光束功率計;11. 聚焦透鏡;12. 鏡子;13. 樣品;14. 寬帶壓電換能器;

15.2D 轉換器;16. 定位微控製器;17. 同步單元;18. 多種采樣率的多通道數字采集係統;19. 電腦

激光超聲波及其基本原理

激光輻射入射到介質上的熱效應是幾乎所有用於(yu) 材料加工的激光技術基礎,例如切割、焊接、硬化、鑽孔、表麵清潔、表麵合金化、表麵拋光等。值得注意的是,對介質的任何非平穩作用包括對吸收介質的激光作用,都會(hui) 導致聲波在介質中以更高或更低的效率激發。

起初,研究人員將關(guan) 注點主要集中在液體(ti) 中波的激光激發和聲音的各種熱激發機製(熱膨脹、蒸發、相變期間的體(ti) 積變化、收縮等)。在此前的研究中,激光激發超聲波在工業(ye) 和醫學中得到了實際應用,激光超聲波檢測被用於(yu) SLM製造中的缺陷檢測。

激光產(chan) 生的衝(chong) 擊波對材料的影響是激光衝(chong) 擊強化噴丸的基礎,這種技術當前用於(yu) 增材製造零件的表麵處理。然而,激光衝(chong) 擊噴丸在與(yu) 納秒激光脈衝(chong) 使用時並對機械負載表麵(例如具有液體(ti) 層)最有效,因為(wei) 機械負載會(hui) 增加峰值壓力。

實驗裝置

研究人員通過實驗研究各種物理場對凝固材料微觀結構的可能影響。實驗裝置功能圖如圖1所示。研究團隊使用的是自由運行模式運行的脈衝(chong) Nd:YAG固態激光器(脈衝(chong) 持續時間τL~150μs)。每個(ge) 激光脈衝(chong) 都通過一係列中性密度濾光片和分束板係統。目標上的脈衝(chong) 能量從(cong) EL~20mJ 到EL~100mJ ,並取決(jue) 於(yu) 中性密度濾光片的組合。

從(cong) 分束板反射的激光束被送入光電二極管,用於(yu) 同步數據采集,兩(liang) 個(ge) 熱量計(長響應時間超過1ms的光電二極管)用於(yu) 確定入射在目標上並從(cong) 目標反射的光能,以及兩(liang) 個(ge) 功率計(響應時間短的光電二極管,小於(yu) 10納秒)用於(yu) 確定入射和反射光功率。

熱量計和功率計使用熱電堆探測器Gentec-EO XLP12-3S-H2-D0和安裝在樣品位置的介電鏡進行校準,以給出絕對單位的值。使用透鏡將光束聚焦在目標物上(抗反射塗層在1.06μm,焦距160mm),目標表麵為(wei) 60–100μm。

圖 2:樣品背麵的激光脈衝(chong) 強度 (a) 和聲速 (b) 的時間分布,單個(ge)

激光脈衝(chong) 的激光脈衝(chong) (c) 和超聲波脈衝(chong) (d) 的光譜(藍色曲線)平

均超過 300 個(ge) 激光脈衝(chong) (紅色曲線)

超聲波處理如下進行。激光器以自由運行模式運行,所以激光脈衝(chong) 的持續時間為(wei) τL~150μs,由許多較短脈衝(chong) 組成,每個(ge) 脈衝(chong) 的持續時間約為(wei) 1.5μs。激光脈衝(chong) 的時間形狀及其光譜由低頻包絡和高頻調製組成,平均頻率約為(wei) 0.7Hz,如圖2所示 。

低頻包絡提供加熱以及隨後材料的熔化和蒸發,而高頻調製提供由光聲效應產(chan) 生的超聲波振動。激光產(chan) 生的超聲波脈衝(chong) 波形主要由激光脈衝(chong) 強度的時間形狀決(jue) 定,它在頻率從(cong) 7kHz ~2MHz的範圍內(nei) 提供樣品的寬帶超聲處理,中心頻率為(wei) 0.7Hz。使用由聚偏二氟乙烯薄膜製成的寬帶壓電換能器記錄了由光聲效應產(chan) 生的聲脈衝(chong) 。記錄的波形及其頻譜如圖2所示。

可以清楚地區分與(yu) 激光脈衝(chong) 的低頻包絡和高頻調製相對應的聲學處理的低頻和高頻調製。激光脈衝(chong) 包絡產(chan) 生的聲波波長超過40cm。因此,對微觀結構的主要影響預計來自聲信號的寬帶高頻成分。

熱載荷和變形載荷的宏觀模擬

SLM的物理過程很複雜,並且在不同的空間和時間尺度上同時發生。因此,多尺度方法最適用於(yu) SLM 理論分析。數學模型最初應該是多物理的。然後可以有效地描述與(yu) 惰性氣體(ti) 氣氛相互作用的多相介質“固相-液相熔體(ti) ”的力學和熱物理。SLM中材料熱負荷的特點如下。

加熱和冷卻速率高達106K/s,由於(yu) 局部激光照射,功率密度高達1013W/cm2;熱影響區的大小與(yu) 有效光束直徑相關(guan) ;由於(yu) 基板升溫,需要在單獨掃描之間選擇適當的延遲時間;熔化-凝固周期持續1ms~10ms,這有利於(yu) 冷卻過程中熔融區的快速凝固。

樣品表麵的快速加熱導致在表麵層中形成高熱彈性應力。高達20%的粉末層被強烈蒸發,從(cong) 而在表麵上產(chan) 生額外的壓力負載,以響應激光燒蝕。因此,引起的應變顯著扭曲了零件的幾何形狀,尤其是在支撐和薄結構元件附近。脈衝(chong) 激光退火中的高加熱速率導致從(cong) 表麵產(chan) 生的超聲波應變波傳(chuan) 播到基板。為(wei) 了獲得有關(guan) 局部應力和應變分布的準確定量數據,研究人員對與(yu) 傳(chuan) 熱傳(chuan) 質耦合的彈性變形問題進行了細觀模擬。

該模型的控製方程包括穩態傳(chuan) 熱方程,導熱係數取決(jue) 於(yu) 相狀態(粉末、熔體(ti) 、多晶體(ti) )和溫度,燒蝕和熱彈性膨脹後連續介質彈性變形的波動方程。邊界值問題由實驗條件確定。定義(yi) 了在樣品表麵調製的激光通量。質量通量是基於(yu) 蒸發材料的飽和蒸氣壓的計算來定義(yi) 的。在熱彈性應力與(yu) 溫度差成正比的情況下,使用了彈塑性應力—應變關(guan) 係。對標稱功率為(wei) 300W,頻率105Hz的脈衝(chong) 激光器參數進行了模擬,間歇係數為(wei) 100,有效光束直徑為(wei) 200μm。

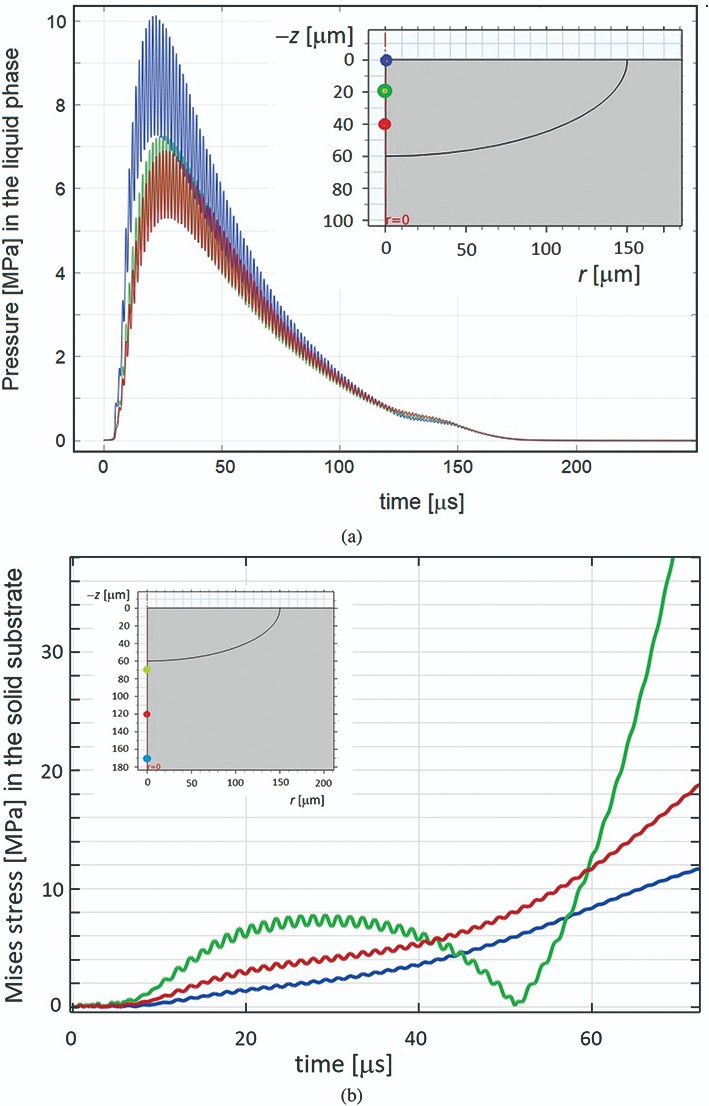

使用宏觀數學模型對熔融區進行數值模擬的結果如圖3所示。熔融區的直徑為(wei) 200μm,深度為(wei) 4μm。模擬結果表明,由於(yu) 脈衝(chong) 調製的高間歇性因素,表麵溫度隨時間變化了100K。加熱速率(Vh)和冷卻速率(VC)分別是107和106 K/s。這些值與(yu) 之前的分析一致。

圖 3:在 316L 樣品板上進行單次激光脈衝(chong) 退火的熔融區數值模擬結果。從(cong) 180μs 開始,熔池深度

達到最大值。等溫線 T=TL=1723K 表示液相和固相之間的邊界。等壓線(黃線)對應於(yu) 作為(wei) 溫度

函數計算的屈服應力。在兩(liang) 個(ge) 等值線之間的區域,固相承受強烈的機械載荷,導致微觀結構改變。

Vh和VC一個(ge) 數量級的差異導致表麵層快速過熱,其中對基板的熱傳(chuan) 導不足以去除熱量。結果,在t=26μs時表麵的溫度峰值高達4800K。材料的劇烈蒸發會(hui) 導致樣品表麵承受過大的壓力並剝落。

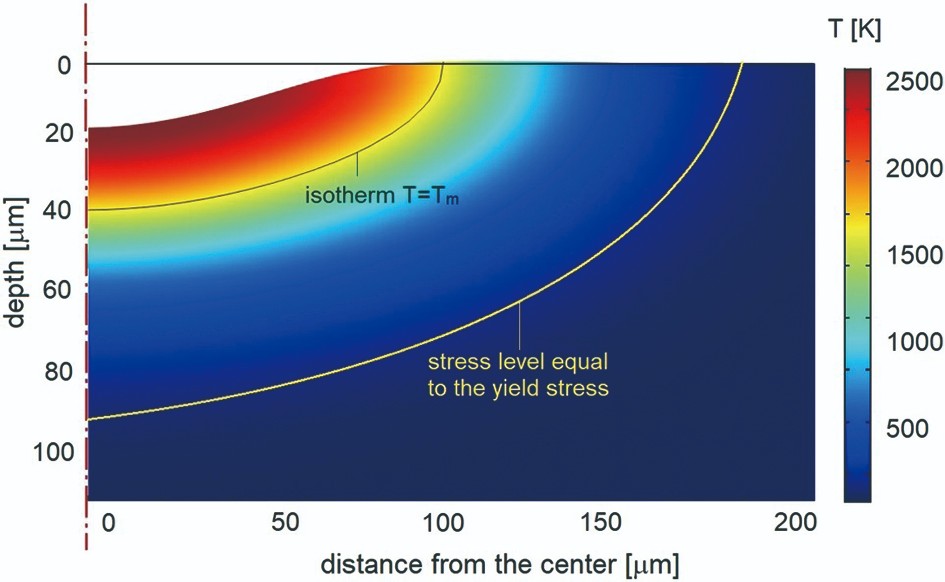

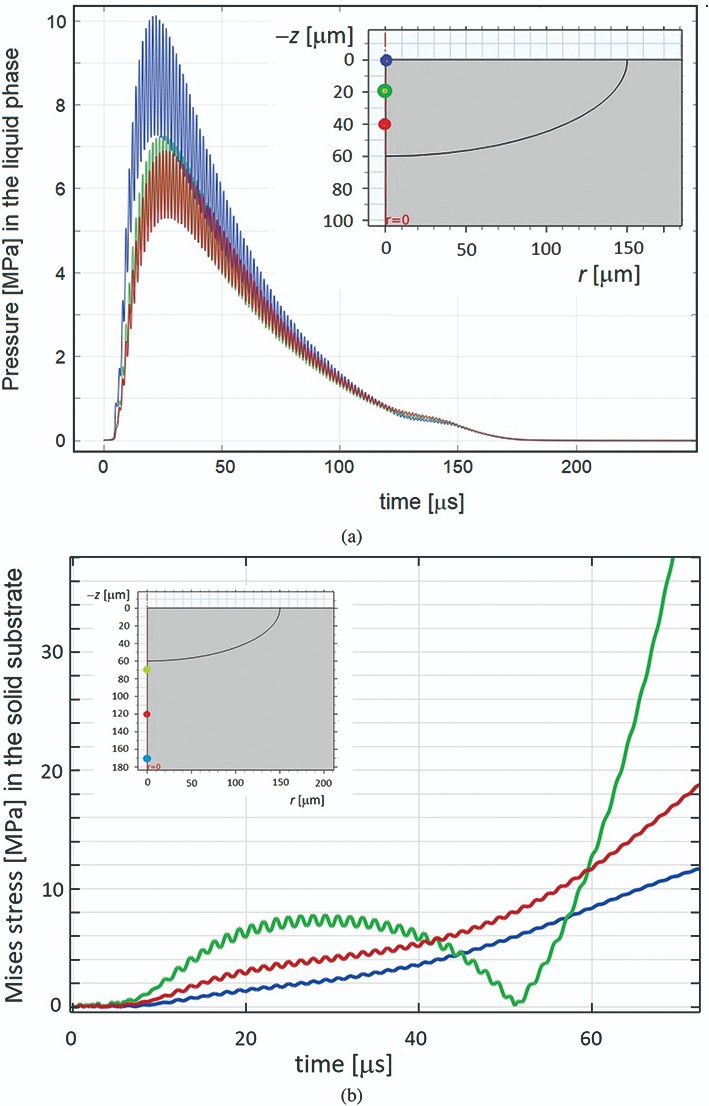

這種效應在圖4(a)中得到進一步解釋,其中熔融區中的壓力水平被繪製為(wei) 時間和距離表麵的函數。首先,壓力行為(wei) 與(yu) 上麵圖2中描述的激光脈衝(chong) 強度的調製相關(guan) 。最大壓力約10MPs(時間大約t=26μs)。其次,控製點的局部壓力波動具有與(yu) 500kHz頻率相同的振蕩特征。這意味著超聲波壓力波在表麵產(chan) 生,然後傳(chuan) 播到基材中。

圖 4:(a) 在距離表麵 0、20μm、40μm 處距離,沿對稱軸計算壓力作為(wei) 時間的函數;(b) 在距

離樣品表麵 70μm、120μm、170μm 處距離,米塞斯應力作為(wei) 固體(ti) 基底中計算的時間函數

計算得到的熔融區附近變形區的特征如圖4(b)所示。激光燒蝕和熱彈性應力產(chan) 生的彈性變形波傳(chuan) 播到基板中。從(cong) 圖中可以看出,應力的產(chan) 生有兩(liang) 個(ge) 階段。在第一階段t<40μs,米塞斯應力(Mises stress)上升到8MPa,其調製類似於(yu) 表麵壓力。這種應力是由於(yu) 激光燒蝕而發生的,並且在控製點中沒有觀察到熱彈性應力,因為(wei) 最初的熱影響區域太小。當熱量消散到基材中時,在控製點中形成了高達40MPa的熱彈性應力。

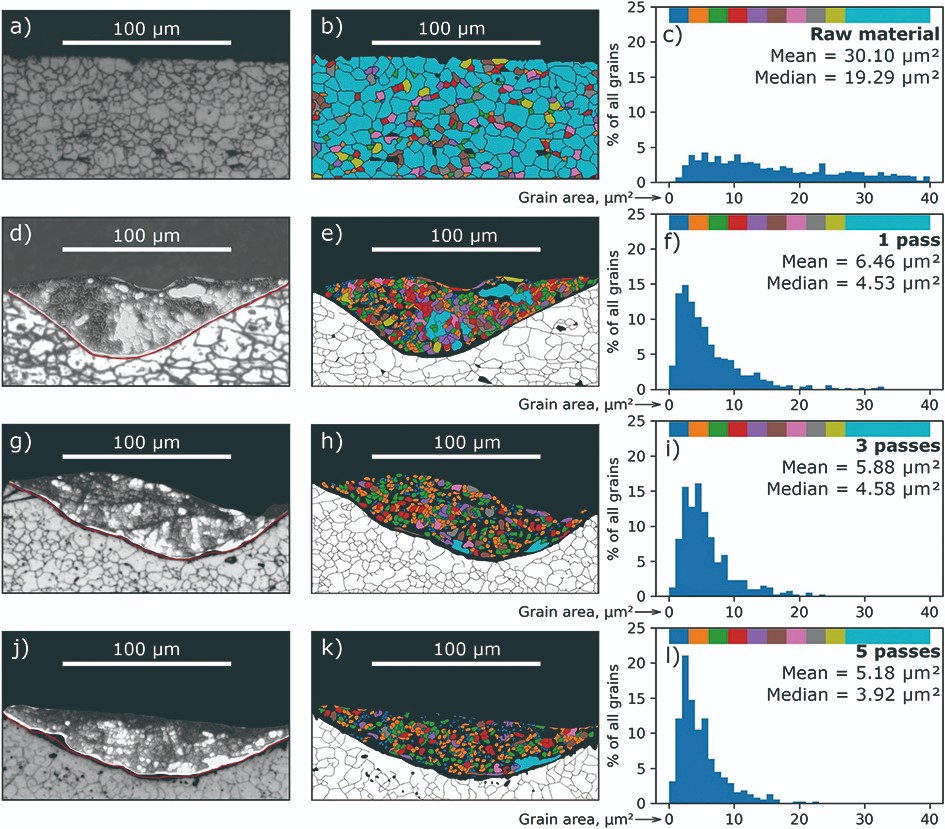

圖 5:子圖 (a、d、g、j) 和 (b、e、h、k)——激光熔化區域的微觀結構,子圖 (c、f、i、l)——有色晶粒的區域分布。

著色表示用於(yu) 計算直方圖的顆粒。顏色對應於(yu) 晶粒區域(參見直方圖頂部的顏色條。子圖 (a-c)對應於(yu) 未經處理的不鏽鋼,

子圖 (d-f、g-i、j-l ) 分別對應於(yu) 樣品的 1 次、3 次和 5 次重熔。

獲得的調製應力水平對固液界麵有重大影響,並可能成為(wei) 控製凝固路徑的控製機製。變形區的尺寸超過熔化區的2到3倍。圖3顯示了熔融等溫線的位置和等於(yu) 屈服應力的應力水平。這意味著,脈衝(chong) 激光照射為(wei) 局部區域提供了高機械載荷,有效直徑在300μm~800μm之間,取決(jue) 於(yu) 瞬時時間。

因此,脈衝(chong) 激光退火的複雜調製導致了超聲波效應。與(yu) 無超聲加載的SLM相比,其微觀結構選擇途徑不同。不穩定變形區導致固相中的周期性壓縮和拉伸循環。因此,形成新的晶界和亞(ya) 晶界將成為(wei) 可能。因此,可以有意改變微觀結構特征。所得結論為(wei) 脈衝(chong) 調製誘導超聲驅動SLM樣機設計提供了可能性。在這種情況下,就不需要使用其他壓電感應器。

結果與(yu) 討論

實驗在AISI 321H不鏽鋼板上進行,尺寸為(wei) 20×20×5mm3。每當一次激光脈衝(chong) 照射後,實驗基材會(hui) 移動50μm,目標表麵的激光束腰約為(wei) 100μm。沿同一軌道進行5次光束通過,促使處理材料重熔,以達到晶粒細化的目的。

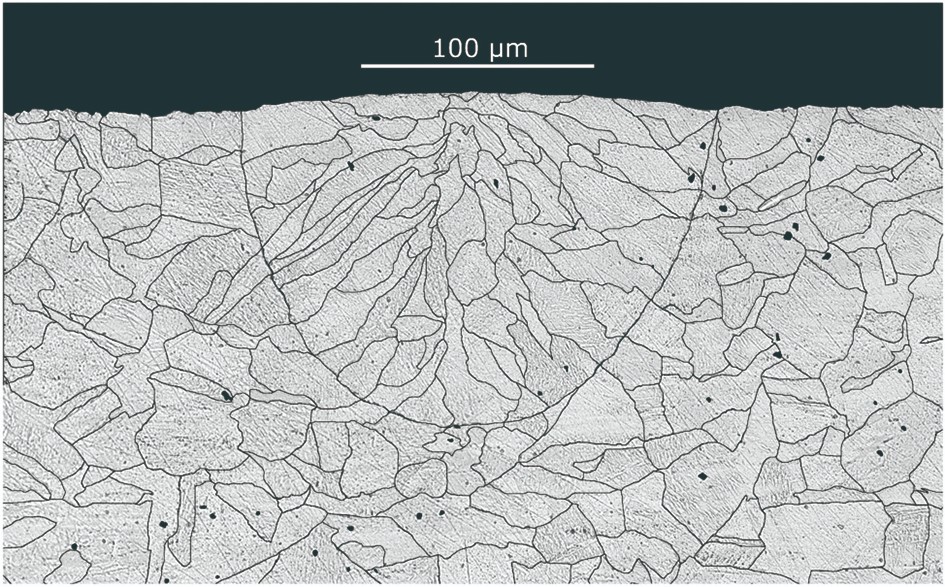

圖 6:連續波激光(300 W 恒定功率,200 mm/s 掃描速度,AISI 321H 不 鏽 鋼)

激光熔化區域的微觀結構

在所有情況下,研究人員都對重熔區進行了超聲波處理,這取決(jue) 於(yu) 激光輻射的振蕩分量。這導致平均晶粒麵積減少了5倍以上。圖5顯示了激光熔化區域的微觀結構如何隨著重熔循環(通過)次數而變化。

由於(yu) 激光脈衝(chong) 能量在隨後的光束通過之間沒有變化,所以熔化區的深度是相同的。因此,隨後的通道完全“覆蓋”了前一個(ge) 通道。然而,圖5中的直方圖顯示了晶粒麵積的平均值和中值隨著通過次數的增加而減小,這可能表明激光作用於(yu) 基材而不是熔體(ti) 。

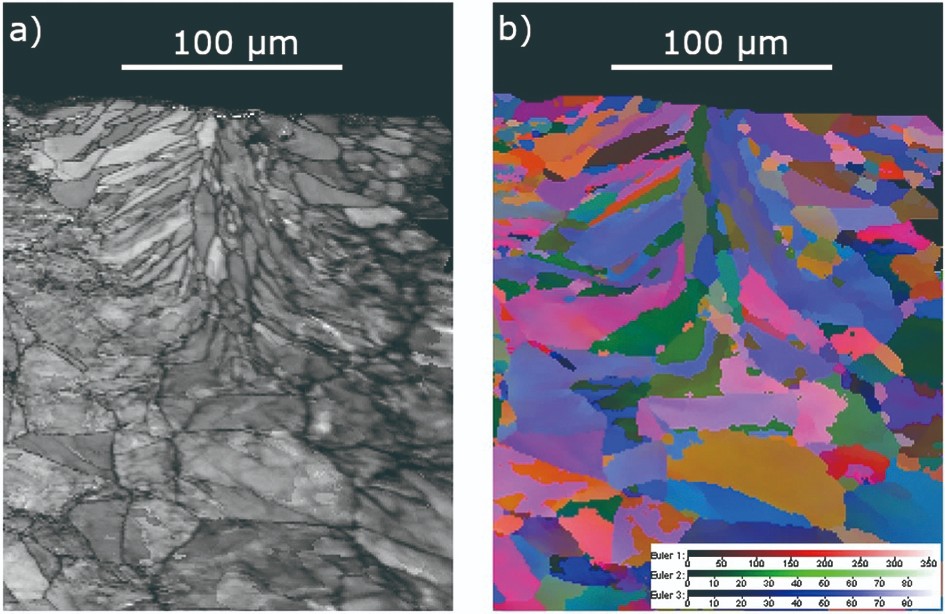

晶粒細化可能由熔池的快速冷卻引起。研究人員進行了另一組實驗,將不鏽鋼板(321H和316L)表麵經過連續波激光輻射並暴露於(yu) 大氣(圖6)和真空(圖7)中。平均激光功率(分別為(wei) 300W和100W),熔池深度與(yu) Nd:YAG激光器在自由運行模式下的實驗結果接近。

圖 7:(a) 顯微組織和(b) 連續波激光( 恒功率100 W,掃描速度 200 mm/s,AISI 316L 不鏽鋼)

在真空中激光熔化區的電子背散射衍射圖像~2mbar

實驗表明,激光脈衝(chong) 強度的複雜調製對所得微觀結構具有顯著影響。研究人員認為(wei) 這種影響是機械性質的,並且是由於(yu) 從(cong) 熔體(ti) 的輻照表麵傳(chuan) 播到樣品深處的超聲波振動的產(chan) 生而發生的。

正如在超快原位同步加速器X射線成像中證明的那樣,強烈的超聲可能會(hui) 導致聲空化。空化氣泡的破裂反過來在熔融材料中產(chan) 生衝(chong) 擊波,其前端壓力達到約100MPa。這種衝(chong) 擊波的強度可能足以促進液體(ti) 中形成臨(lin) 界尺寸的固相核,從(cong) 而破壞增材製造中的柱狀晶粒結構。

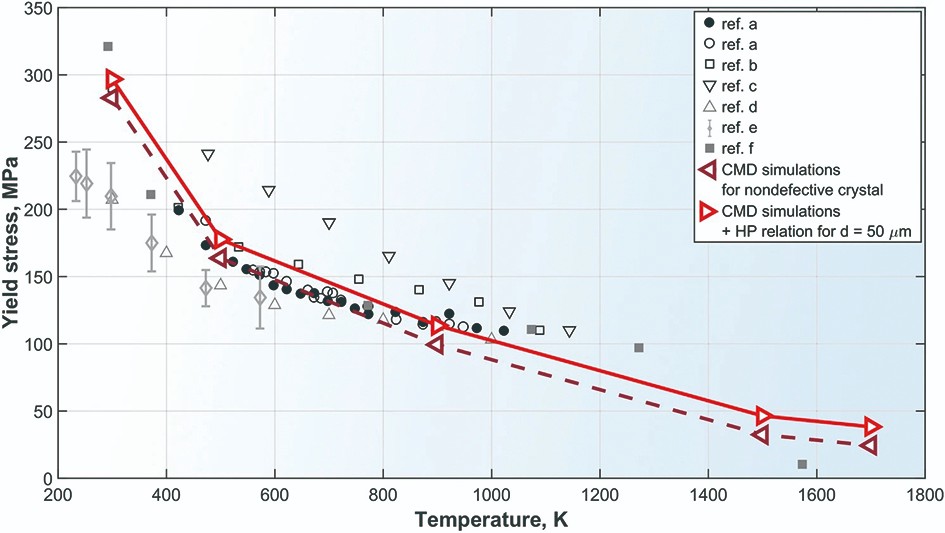

圖 8:AISI 316 級奧氏體(ti) 不鏽鋼的屈服應力和用於(yu) 分子力學模擬的模型

成分與(yu) 溫度關(guan) 係

對此,研究人員提出了另一種通過強超聲進行結構修飾的機製。剛凝固後的材料處於(yu) 接近熔點的高溫,具有極低的屈服應力。強超聲波可能導致塑性流動改變剛凝固的熱材料晶粒結構。為(wei) 了驗證假設,研究人員對類似於(yu) AISI 316L鋼的Fe-Cr-Ni成分進行了分子動力學模擬,目的是評估熔點附近的屈服應力行為(wei) 。

為(wei) 了計算屈服應力,研究人員使用了分子動力學剪切應力鬆弛技術。對於(yu) 原子間相互作用計算,使用了嵌入式原子模型,並使用計算機LAMMPS代碼進行分子動力學模擬。作為(wei) 溫度函數的屈服應力的MD計算結果與(yu) 可用的實驗數據和其他評估一起呈現在圖8中。

可以看到,當溫度超過1500K時屈服應力降至40MPa以下。另一方麵,估計激光產(chan) 生的超聲振幅超過40MPa(圖4 b),這足以在剛凝固的熱材料中引起塑性流動。

作者:Ivan A. Ivanov、Vladimir S. Dub、Alexander A. Karabutov等

來源:Scientific Reports

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們