為(wei) 解決(jue) 6061鋁合金激光焊接吸收率低以及焊接表麵塌陷等問題,本文的研究團隊采用了先將粉末添加到焊縫表麵做激光熔覆的方法。此研究顯示了激光熔覆粉末類型對6061鋁合金的微結構和硬度的影響。結果表明,單一鋁粉、矽粉和鎳粉的激光熔覆均能提高鋁合金激光焊接時的激光吸收率,但每種材料都有特定的局限性,比如強相數量的減少,產(chan) 生其他相和不均勻相等問題。

采用兩(liang) 種粉末混合,比如鋁矽和鋁鎳,可以在一定程度上克服這些限製。如果采用三種粉末混合進行激光熔覆,焊接效果會(hui) 比采用兩(liang) 種粉末混合或單一粉末更好。通過極值點配製,確定了鋁矽鎳粉末的最佳配比為(wei) 0.73:0.185:0.078。這樣的配比令焊接微結構均勻、無分層。力學性能測試表明,激光熔覆粉末後的硬度優(you) 於(yu) 未熔覆粉末的硬度,焊縫的抗拉強度為(wei) 基體(ti) 材料的83%。

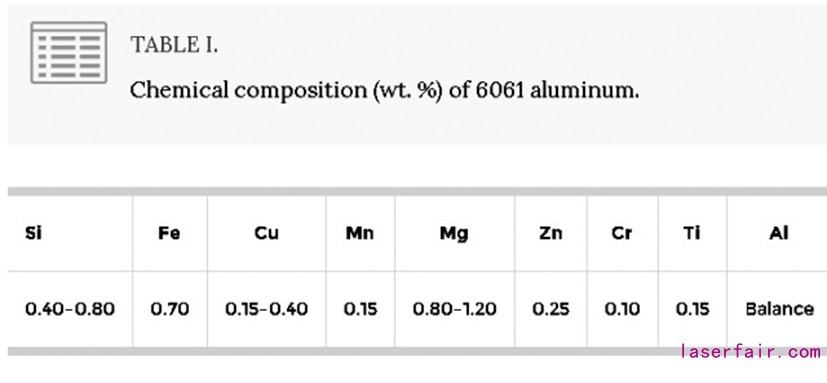

表1:6061鋁合金的化學成分(重量百分比)

一、介紹

6061鋁合金是一種典型的中等強度鋁合金。由於(yu) 優(you) 良的焊接性能和耐腐蝕性能,6061鋁合金被廣泛應用於(yu) 許多輕量結構件的生產(chan) 中,比如高速列車、汽車和飛機。

與(yu) 常規焊接相比,鋁合金激光焊接具有能量密度高、焊接速度快、焊接變形程度低等優(you) 點。然而,由於(yu) 鋁合金對激光束的低吸收率、高導熱性、高流動性以及對氧的高化學反應性,這種焊接方法會(hui) 受到孔隙率和表麵塌陷的限製。

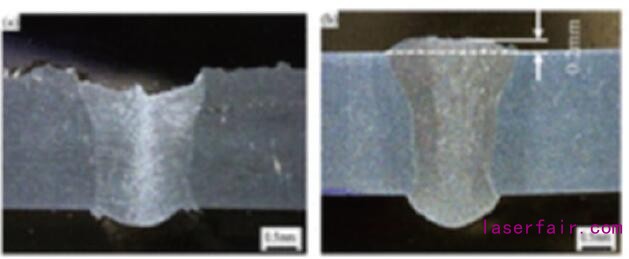

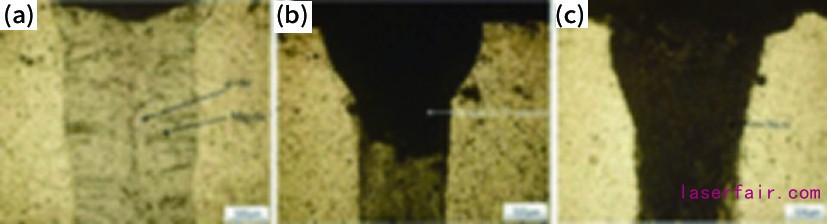

圖2:無激光熔覆粉末的激光焊縫(a)和有激光熔覆粉末的激

光焊縫(b)的對比圖

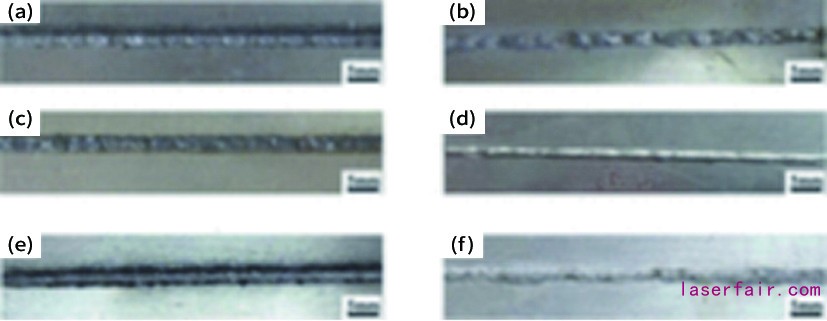

圖3:單一粉末激光熔覆(a)表麵加鋁粉;(b)背麵加鋁粉;

(c)表麵加矽粉;(d)背麵加矽粉;(e)表麵加鎳粉;(f)

背麵加鎳粉

為(wei) 解決(jue) 鋁合金激光焊接中低吸收率的問題,研究人員做了添加填料粉末做CO2激光焊接鋁合金的試驗。試驗結果表明,金屬粉末的加入提高了能量耦合效率,降低了激光深焊接過程中的功率密度閾值,因為(wei) 在電離激光的作用下粉末材料更容易蒸發。

數據表明,填充粉末後,激光深熔焊功率閾值降低了50%左右。研究人員利用金屬粉末對不同厚度的5A02鋁合金板進行CO2激光焊接,發現添加金屬粉末能提高能量耦合效率,改善焊縫外觀和工藝穩定性。

研究人員采用YLS-4000-CL光纖激光器焊接雙相鋼和鋁合金,研究了添加金屬粉末對激光熔透焊接接頭性能的影響。結果表明,添加錳或矽粉可以避免焊接接頭的熱影響區出現飛濺、夾雜、裂紋和軟化等缺陷。研究人員對添加稀土粉和不添加稀土粉的1mm 6061鋁合金激光焊接接頭的微結構和力學性能進行了研究,發現稀土粉焊縫的平均顯微硬度為(wei) 基體(ti) 材料硬度的83.1%。

在上述研究中,采用了兩(liang) 種添加粉末的方法。第一種是將粉末和溶劑混合,然後將混合物塗覆在焊縫表麵。這種方法很簡單,但添加鬆散粉末時會(hui) 受到焊接池的保護氬氣以及激光聚焦透鏡保護氣體(ti) 的幹擾。焊縫中的粉末很容易被強氣流吹走。

另一種方法是在激光焊接過程中,通過同軸進給係統在焊縫上同步噴粉。這種方法提高了粉末與(yu) 焊件之間的結合強度,因為(wei) 大部分粉末在到達焊接池之前就熔化了。但它有兩(liang) 個(ge) 缺點:第一,送粉方向必須相對焊接方向存在一定的角度,否則就有部分粉末無法進入焊接池;第二,粉末仍然有可能被激光聚焦透鏡保護空氣的強氣流吹走。

為(wei) 了克服上述兩(liang) 種添加粉末法的局限性,研究團隊采用了激光熔覆粉末技術。激光熔覆是一種在金屬基體(ti) 上沉積粉末的方法,常用於(yu) 改善焊接材料的力學性能或提高其耐腐蝕性能。激光焊接前,采用激光熔覆將粉末沉積在焊縫上。這種方法可以大大減少激光聚焦透鏡保護氣體(ti) 吹走粉末的可能性。本研究對三種粉末進行了激光熔覆試驗。

二、試驗材料與(yu) 方法

研究人員選用的基體(ti) 材料是初始T6條件下的6061鋁合金,厚度是3mm。材料被切成150mm×100mm×3mm的幾塊。基體(ti) 金屬的詳細化學成分如表1所示。

◆ 平衡

激光熔覆基板前的表麵準備工作,包括去除表麵氧化物的拋光以及化學清洗。化學清洗步驟如下:在10%氫氧化鈉溶液中浸泡30分鍾,用清水洗淨即可,然後浸泡在30%的硝酸溶液裏中和,清潔10分鍾,用水再衝(chong) 洗2-3分鍾,用丙酮擦拭,用吹風機的冷氣吹幹,然後密封保存。

試驗所用的鋁、矽、鎳粉末粒徑在40μm - 160μm之間。將焊接後的樣品切割、安裝、拋光,用Keller溶液(190ml H2O + 4ml HF + 10ml HNO3 + 6ml HCl)腐蝕15秒。采用Olympus GX 51光學顯微鏡對生成焊縫的微結構進行分析。采用HVS-1000數顯顯微硬度計測定焊珠橫截麵的顯微維氏硬度。在MTS - 810電控測試係統上測試焊接試樣的拉伸性能。

采用流速分別為(wei) 10L/min和20L/min的純氬氣(99.999%)作為(wei) 保護氣體(ti) ,進行激光焊接和激光熔覆。試驗使用的激光器件是最高功率為(wei) 4kW光纖激光器(IPG,YLR-4000),波長1070nm。

用於(yu) 激光熔覆的激光束由一個(ge) 直徑0.6mm光纖從(cong) 振蕩器中引導出來,經過f=125mm準直透鏡和f=250mm冷凝透鏡照射到試樣上。焦點處光斑大小為(wei) 1.2mm。用於(yu) 激光焊接的激光束也由一個(ge) 直徑0.2mm光纖從(cong) 振蕩器中引導出來,經過一個(ge) f=143mm準直透鏡,再經過一個(ge) f=300mm冷凝透鏡,照射到測試樣品上。焦點處光斑大小為(wei) 0.42mm。

為(wei) 了防止光反饋,焊接用激光器的入射角度為(wei) 6°。焊接時分別從(cong) 直徑為(wei) 8mm和16mm的側(ce) 噴嘴輸送15L/min和50L/min的氬氣作為(wei) 保護氣體(ti) 。焊接時,采用壓縮空氣作交叉噴射,防止飛濺物粘附到聚焦光學係統上。采用三相搖擺式混合機將粉末混合。

三、試驗流程

激光粉末熔覆原理如圖1所示:將兩(liang) 塊焊接好的鋁板固定在工作平台上,無間隙,緊密接觸。熔覆層寬度設置為(wei) 2mm,高度設置為(wei) 0.6mm,通過改變激光功率、熔覆速度、保護氣體(ti) 流量及載氣流量來實現。三種粉末激光熔覆參數一致:激光功率1100W,熔覆速度4mm/s,保護氣體(ti) 流量12.5L/min,載氣流量4L/min。

在諸多潛在的合金元素中,矽和鎳是鋁合金中最常用的兩(liang) 種元素。矽可以在鋁中溶解,形成過飽和的固溶體(ti) ,從(cong) 而實現固溶強化。鎳與(yu) 鋁生成二元相,形成一種更堅韌、更具延展性的材料,能增強鋁基材料的強度。雖然鈦也是一種增強鋁合金硬度的有效元素,但它容易氧化,還會(hui) 吸附氣體(ti) ,不適合做填充。

既然基體(ti) 材料以鋁為(wei) 主,所以研究團隊選擇鋁、矽、鎳三種元素作為(wei) 激光熔覆的初始粉末。它們(men) 的粉體(ti) 直徑在40μm-160μm之間,具有良好的流動性。太細的粉末容易結塊,容易粘附進送粉管的內(nei) 壁,影響進粉質量,而太粗的粉末又不容易被激光熔化。

針對單一粉末、兩(liang) 種粉末混合、三種粉末混合,研究團隊進行了大量試驗。三種粉末的比例是未知的。需要調配鋁、矽、鎳這三種粉末的混合比例。研究人員將粉末按一定比例配製成粉末混合物後,放入三相搖擺式混合器中,機械攪拌3小時後放入幹燥箱中幹燥。

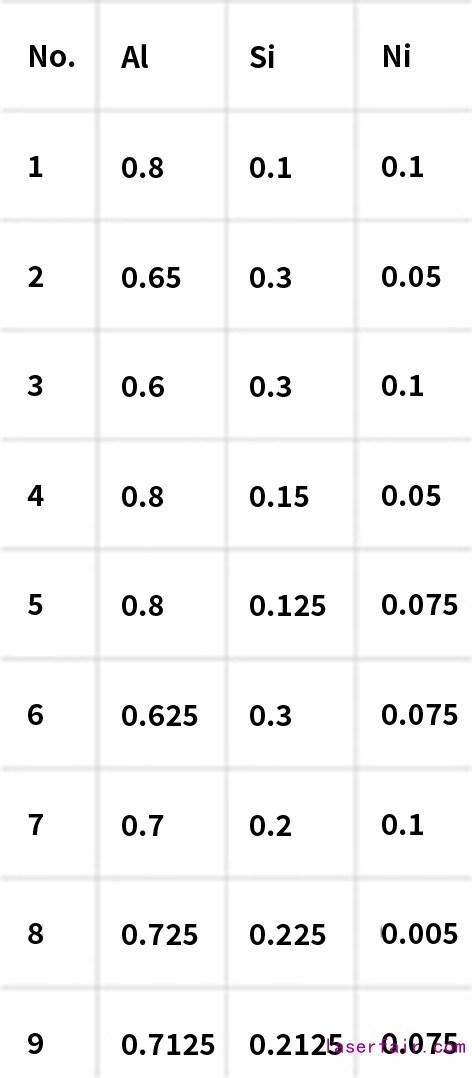

表2:三種化學元素粉末的極限頂點配製(重量比)

四、結果與(yu) 討論

A.成形特征

單一粉末激光熔覆後激光焊接鋁合金板。激光焊接參數為(wei) :焊接速度40mm/s,激光功率2700W,氬氣流量14L/min。圖2(a)顯示了非激光熔覆粉末的焊縫截麵;圖2(b)為(wei) 激光熔覆粉末的焊縫截麵。通過圖像對比可以看出,激光焊接鋁粉的表麵塌陷現象消除了,焊縫補強0.2 mm。

B.單一粉末的作用

粉末激光熔覆會(hui) 影響焊接冶金過程,添加粉末會(hui) 改變焊接接頭的微結構和性能。不同粉末對焊縫凝固方式的影響不同,不同粉末激光熔覆後的焊縫形貌如圖3所示。

激光熔覆鋁粉後,焊縫表麵光滑,有些許輕微塌陷,焊縫寬度增大。激光熔覆矽粉後,焊縫表麵光滑,無凸起,焊縫呈現金屬光澤。激光熔覆鎳粉後,焊縫表麵出現嚴(yan) 重的倒切,焊縫顏色呈黑色,說明鎳與(yu) 6061鋁合金中的其他元素發生了化學反應。這些焊縫的背麵是相似的。

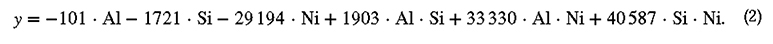

圖4:6061 鋁合金激光熔覆單一粉末後的微結構(a)鋁粉激光

熔覆;(b)矽粉激光熔覆;(c)激光熔覆鎳粉

圖4是單一粉末激光熔覆後焊接接頭的微結構。從(cong) 圖4(a)可以看出,激光熔覆鋁粉後焊接接頭微結構變化不大,短針狀矽晶和白色α固溶體(ti) 形成了(α + Si)共晶,黑色細架是Mg2Si相。激光熔覆鋁粉後,微結構更加均勻,但α固溶體(ti) 較粗,表明激光熔覆鋁粉的強化效果不如鋁合金基體(ti) 。

從(cong) 圖4(b)可以看出,激光熔覆矽粉後的焊接接頭微結構出現了分層現象。焊接接頭頂部是矽以及矽與(yu) 鋁的反應共晶,矽的密度小於(yu) 其他元素。焊接接頭底部與(yu) 單獨6061鋁合金相似,隻是增加了短而密集的針狀矽相。

從(cong) 圖4(c)可以看出,激光熔覆鎳粉後的焊接接頭微結構與(yu) 單獨熔覆6061鋁合金時的明顯不同。焊接微結構主要是枝晶微結構,說明在激光焊接過程中鎳粉與(yu) 基體(ti) 材料發生了反應,焊接接頭微結構出現了明顯變化。

表4:試樣拉伸試驗結果

C.兩(liang) 種元素粉末的作用

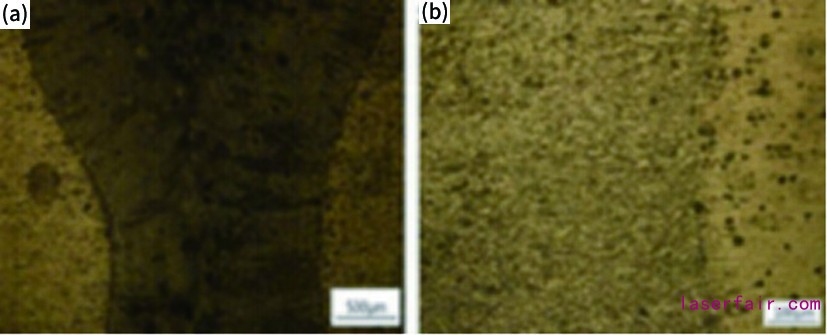

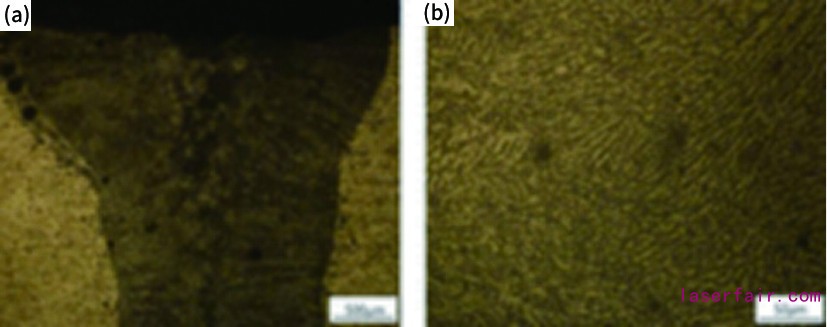

上述三種粉末對提高焊縫性能均有一定效果,但各有局限性,比如減少強相、產(chan) 生了其他相、產(chan) 生了不均勻相等。在此基礎上,以鋁為(wei) 兩(liang) 種元素粉末的主要原料,以基體(ti) 材料為(wei) 主,采用三相搖擺式混合機將鋁矽粉和鋁鎳粉混合5小時。根據焊縫表麵形貌等初步試驗,確定鋁矽粉的最佳混合比例為(wei) 12:1,鋁鎳粉的最佳混合比例為(wei) 20:1。圖5和圖6顯示了使用粉末混合物的焊接接頭的微結構。

圖5(a)和圖5(b)為(wei) 鋁矽混合粉末激光熔覆後的微結構。熔合區由大柱狀晶組成,焊縫中心是細晶,逐漸向等軸晶轉變。

圖6(a)和圖6(b)是鋁鎳混合粉末激光熔覆後的焊接接頭微結構。晶粒比鋁矽粉的細,柱狀微結構窄。其低熔點共晶在晶界間的分布比鋁矽粉的更均勻。

D.三種元素粉末的作用

采用極限頂點配製法確定三種粉末的最佳配比。假定三種粉末的重量總和為(wei) 100%。每種單一元素粉末都受到上下邊界的約束,即每種成分百分比的變化不可能總是0%-100%,如:

![]()

方程式(1)中的X1、X2、X3分別是鋁、矽、鎳元素的含量。因為(wei) 鋁元素是三種化學元素粉末的基礎,鑒於(yu) 鋁矽粉的最佳混合比是12:1,鋁鎳粉的最佳混合比是20:1,我們(men) 將上述三種元素的邊界條件設置為(wei) 鋁60%-80%,矽10%-30%,鎳5%-10%。

極端頂點配製方法選擇(n-2)維邊界麵的所有頂點的質心,或者其他多麵體(ti) 的所有頂點的質心作為(wei) 試驗點,代表整個(ge) 試驗場域。利用方程式(1),如果將兩(liang) 種化學元素的含量設定上限或下限,就可以確定第三種元素的含量。如果第三種元素的含量到頂了,就能夠得到這個(ge) 三種元素混合粉末的成分。否則,這一試驗條件無法實現。根據這一規律,研究團隊選擇了九個(ge) 三元素組成結構進行測試,如表二所示。

通過氣孔數量、氣孔大小及微架構的均勻度,分析不同組焊質量。用最小二乘擬合方法對焊接質量與(yu) 三元素組成之間的關(guan) 係進行逆推,從(cong) 而得出:

利用Minitab軟件對方程式(2)進行分析,確定鋁矽鎳的最佳配比為(wei) 0.737:0.185:0.078.12。

圖6(a)是表2中第9組混合物的微結構。激光熔覆鋁矽鎳粉末後,焊接微結構均勻,但焊縫上部有少量氣孔。圖7(b)和圖7(c)是鋁矽鎳粉末在放大200倍和1000倍下激光熔覆後的焊縫。雖然仍能看到鑄件的微結構,但其晶粒比鋁矽粉細,柱狀區微結構比鋁矽粉窄,說明鎳對焊接微結構的精細化作用顯著。

E.顯微硬度和拉伸性能

第一行和最後一行焊縫橫截麵橫跨整個(ge) 焊縫直到金屬基材,被選為(wei) 顯微維氏硬度試驗的位置,一行2mm間距,測試點間隔0.25mm,測試加載力100g。

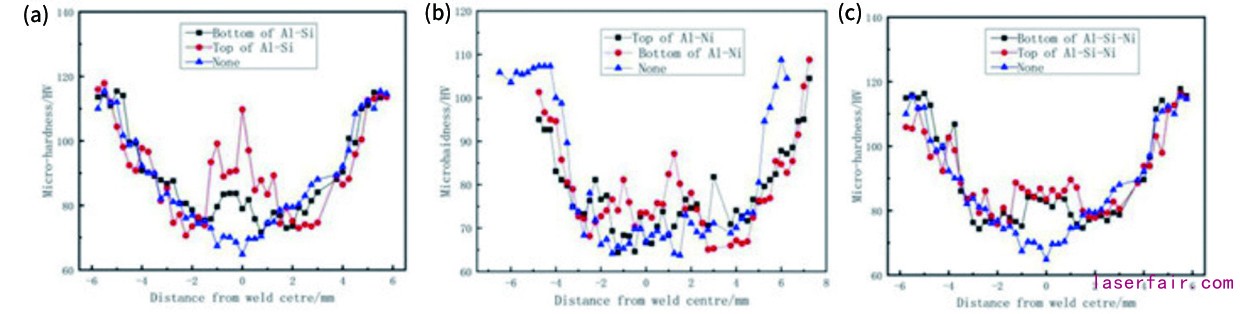

圖8:(a)鋁矽粉末、(b)鋁鎳粉末、(c)鋁矽鎳粉末激光熔覆的顯微硬度比較

焊接接頭的顯微硬度如圖8所示。從(cong) 圖8(a)可以看出,摻雜矽粉後,Mg2Si強化相的數量增加了,用鋁矽粉激光熔覆後的焊縫顯微硬度高於(yu) 未使用激光熔覆粉製備的焊縫顯微硬度。此外,焊縫頂部區域由6061鋁合金和大塊鋁矽粉末組成,生成了大量的Mg2Si。焊縫底部是6061鋁合金,隻有少量的鋁矽粉,生成很少的Mg2Si,所以頂部區的顯微硬度大於(yu) 底部區的顯微硬度。

從(cong) 圖8(b)可以看出,激光熔覆鋁鎳粉末的平均顯微硬度略高於(yu) 不熔覆鋁鎳粉末的顯微硬度,因為(wei) 沒有出現更多的Mg2Si強化相。而加入鎳後,焊縫微結構被精細化了,焊縫整體(ti) 硬度略高於(yu) 未加入激光熔覆的焊縫。

從(cong) 圖8(c)可以看出,激光熔覆鋁矽鎳粉末的顯微硬度大於(yu) 未熔覆粉末的基體(ti) 材料,焊縫頂部區和底部區的顯微硬度非常相似。這是因為(wei) 在激光熔覆時摻雜了矽和鎳,前者產(chan) 生Mg2Si強化相,後者將微結構精細化。顯微硬度的增加也與(yu) 微結構有關(guan) ,如圖5至圖7所示。

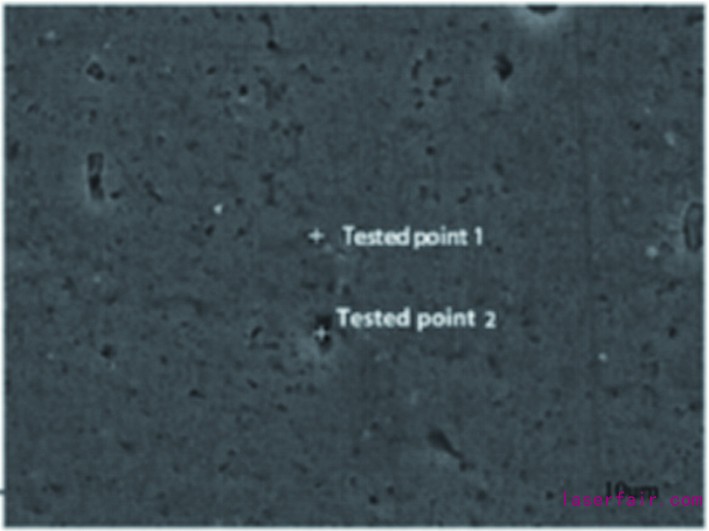

圖9:6061鋁合金激光熔覆鋁矽鎳複合粉末的SEM圖像

圖9為(wei) 最佳三種元素複合材料的焊接接頭SEM圖像,驗證了強化相數量增加這一結論。為(wei) 了進一步研究強化相,對強化相進行了(EDS能量色散X射線光譜)測試。分別測試了第1點和第2點錳、矽和鋁的重量百分比和原子百分比,見表三。錳矽的重量百分比和原子百分比為(wei) 2:1。這一結果表明:強化相是Mg2Si。

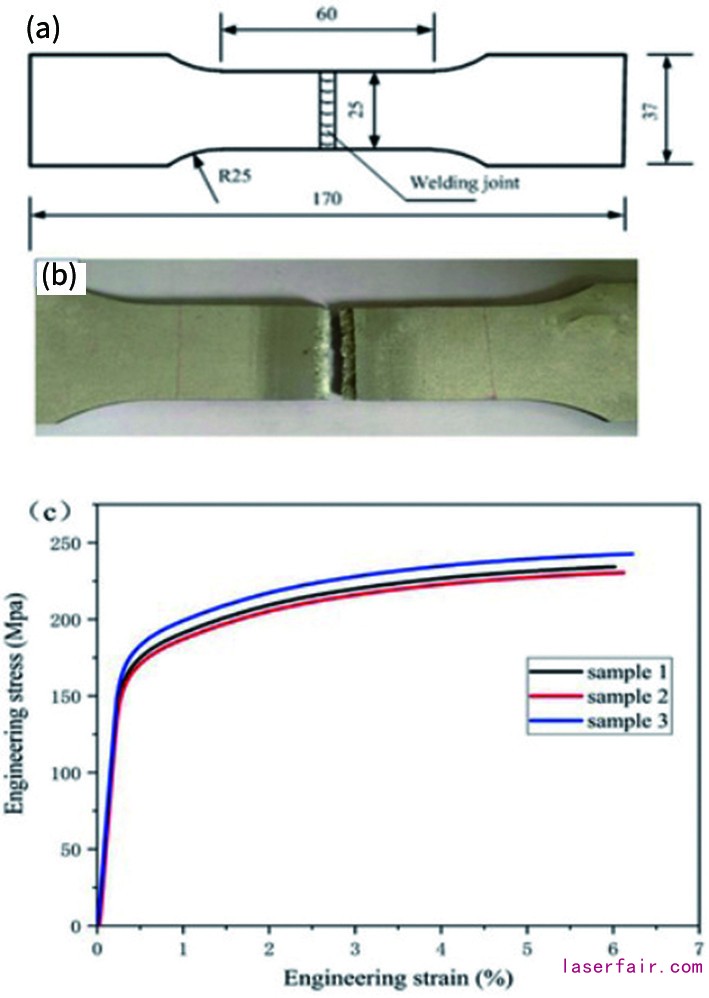

在MTS810伺服控製測試係統上,對6061鋁基材料和鋁矽鎳粉末激光熔覆後的激光焊接試樣進行了拉伸試驗。拉伸試驗的速度為(wei) 0.05mm/min,標準距離為(wei) 50 mm。拉伸試樣示意圖如圖10(a)所示。

圖10:(a)拉伸試樣示意圖;(b)拉伸斷裂示意圖;(c)焊縫的應力-應變曲線

6061鋁合金基體(ti) 的抗拉強度約為(wei) 306 MPa,延伸率約為(wei) 18%,激光熔覆鋁矽鎳粉後,焊接接頭的抗拉強度約為(wei) 236.62 MPa,延伸率約為(wei) 6%。直接激光焊接沒有激光熔覆粉末的試樣後,抗拉強度為(wei) 212.45 MPa。針對三個(ge) 拉伸試樣測試後繪出的焊接接頭的應力-應變曲線,如表4及圖10(c)所示。激光熔覆粉末雖能防止表麵塌陷,但焊縫的抗拉強度和延伸率均低於(yu) 基體(ti) 材料。可能是激光熔覆粉末層中的水分含量和包覆氣體(ti) ,產(chan) 生了較高的焊縫氣孔率。今後的試驗必須在真空條件下混合、幹燥粉末。

五、結論

用激光熔覆不同粉末對6061鋁合金進行激光焊接,主要研究結論如下:

1.激光熔覆粉末可大大減少激光焊接鋁合金表麵塌陷;

2.激光熔覆鋁粉對6061鋁合金激光焊接的微結構影響不大。激光熔覆矽粉會(hui) 產(chan) 生分層的Mg2Si強化相。激光熔覆鎳粉會(hui) 與(yu) 6061鋁合金發生反應;

3.激光熔覆鋁矽和鋁鎳粉末後的焊接微結構是鑄造微結構,但鋁鎳激光熔覆後的晶粒比鋁矽激光熔覆後的晶粒細,柱狀區微結構窄;

4.通過極值點配製法確定鋁、矽、鎳的最佳配比為(wei) 0.73:0.185:0.078。三種粉末混合激光熔覆後,焊接微結構均勻,無分層,焊縫抗拉強度是基體(ti) 材料強度的83%。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們