電子產(chan) 品小巧緊湊、功能齊備的發展趨勢,正在促使電子和機械設計人員不斷尋求創新技術,以便在更小的空間內(nei) 實現更多功能。激光直接成型(LDS)技術發展至今大約已經有十年的曆史了,但是其過去主要應用在手機天線集成製造領域。直到最近,LDS技術才開始跨出手機天線集成製造、進入到了更加廣泛的應用領域。

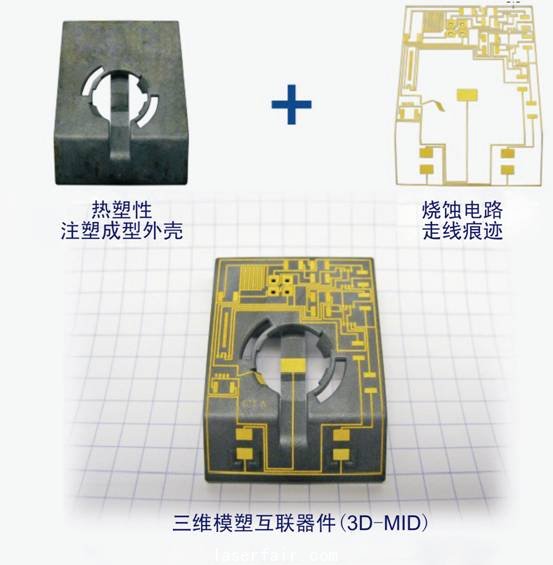

激光直接成型技術在一個(ge) 注塑成型的塑料元件殼體(ti) 上,沿著殼體(ti) 輪廓在其表麵上燒蝕電路走線痕跡,從(cong) 而創建出一個(ge) 三維模塑互連器件(3D-mid)(見圖1)。在加工過程中,首先根據設計方案在塑料元件殼體(ti) 上用激光燒蝕電路走線痕跡,然後再對經過激光燒蝕的部分進行金屬化鍍層,這樣在殼體(ti) 上就形成了電子線路。元件殼體(ti) 要使用耐高溫的熱塑性材料,這樣就能夠使用標準的回流焊工藝安裝表麵貼裝元件。3D-mid帶來了非常明顯的設計和製造優(you) 勢:零部件布局更加緊湊、產(chan) 品更加小型化、質量更輕、裝配時間大大縮短、產(chan) 品可靠性更高,同時其還有望在醫療、汽車、工業(ye) 和軍(jun) 事/國防領域的一些新興(xing) 應用中,降低總體(ti) 係統成本。

圖1#p#分頁標題#e#:三維模塑互連器件(3D-mid)將注塑成型的元件外殼和電子線路整合在一起。

三維直接成型

LDS過程從(cong) 一個(ge) 已經用熱塑性複合材料注塑成型的元件開始。在這種熱塑性材料中,一種有機金屬添加物被混合到其聚合物陣列中。實際上,這種有機金屬添加物是一種用有機塗層包裹的金屬微粒,其並沒有顯著改變熱塑性材料的固有屬性。常用的熱塑性材料有液晶聚合物(LCP)、耐高溫尼龍(PA6/6T)、聚鈦酸脂(PPA)、聚對苯二甲酸丁二醇酯(PBT)、PBT/PET和聚碳酸酯/ ABS塑料等。

首先,注塑成型的熱塑性元件被固定在一個(ge) 激光係統中準備進行表麵活化。在進行表麵活化之前,激光係統已經通過設計人員的編程,輸入了相應的CAD數據。這一過程通常被稱為(wei) “孵化”,這是製造最佳成型部件的關(guan) 鍵一環,因為(wei) 要根據電子線路的布局,選擇一種最佳的激光工作模式。

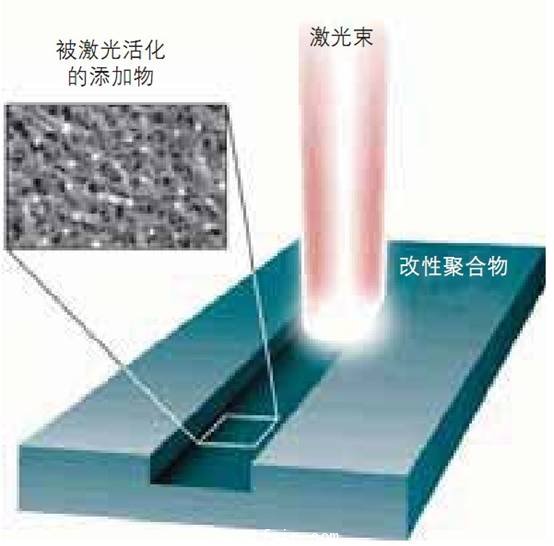

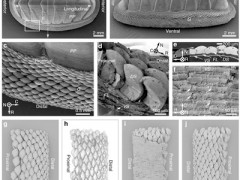

當激光接觸到注塑成型元件的表麵時,形成的表麵活化會(hui) 達到兩(liang) 種不同的效果。首先,激光能量打破有機金屬微粒的有機塗料,將金屬微粒暴露在元件的表麵。其次,元件沿著激光束的痕跡被刻蝕,進而創造出易於(yu) 實現金屬化的粗糙表麵(見圖2)。根據元件所用材料的類型和激光參數設置(主要是功率設置)的不同,激光刻蝕作用會(hui) 在元件上形成一個(ge) 非常小的通道(深度10μm)或是一個(ge) 非常小的山脊。在沒有進行激光刻蝕的區域,有機金屬的表麵並沒有受到影響。接下來要對元件經過激光活化的部分進行金屬鍍層。

圖2:激光直接成型(LDS)刻蝕高分子材料,進而創造出一個(ge) 活化的粗糙表麵,以易於(yu) 實現金屬鍍層。

在selectConnect Technologies公司獲得專(zhuan) 利的selectConnect金屬化過程中,第一步是化學鍍銅,暴露著金屬微粒的粗糙表麵,創建一個(ge) 負電勢,實現銅層的沉積。由於(yu) 銅的抗氧化性能相對較差,因此後來大多數3D-mid都選擇化學鍍鎳。當然,也可以選擇沉積金層,金層將提供更為(wei) 卓越的抗抗氧化性能,同時還能為(wei) 表麵貼裝元件提供理想的安裝麵。對於(yu) 這些金屬鍍層,典型的鍍層厚度為(wei) :銅為(wei) 100~600微英寸(1英寸=24.5);鎳為(wei) 50~100微英寸;金為(wei) 3~8微英寸。當然,根據實際應用需求,如承載更大的電流,銅和鎳的鍍層可以更厚些。但是金層的厚度必須限製在8微英寸以內(nei) ,因為(wei) 鍍金層的過程並不是一個(ge) 自催化過程。如果需要較厚的金鍍層,那麽(me) 化學鍍金層是一種可行的選擇方案。

應用與(yu) 限製

目前,LDS技術最常見的應用領域是無線天線和載流電路。利用LDS#p#分頁標題#e#技術,可以將手機天線集成到手機內(nei) 部的一個(ge) 功能性塑料元件上,從(cong) 而消除了對單獨金屬天線的需求。在集成手機天線應用中,LDS技術的好處發揮得淋漓盡致:既實現了部件整合和產(chan) 品小型化,又減少了部件組裝工作,這對於(yu) 大批量生產(chan) 和降低手機成本至關(guan) 重要。此外,LDS技術還很容易與(yu) 快速成型相結合,以配置不同的天線布局。目前,市場中很多手機天線的製造都是利用LDS技術實現的。

除了集成手機天線應用外,目前LDS技術正在拓展到更加廣泛的應用領域。從(cong) 本質上講,LDS技術是將電子線路集成到了機械塑料元件上。如果沒有LDS技術,那麽(me) 至少需要一個(ge) 單獨的電路板或柔性電路來承載電子線路。

麵對封裝方麵的限製,設計人員自然而然地會(hui) 在電路布局方麵挑戰極限,他們(men) 希望電子線路越來越細,兩(liang) 條線路之間的間隔越來越小。由於(yu) LDS技術使用的光束直徑為(wei) 65μm,當然這是理論上最小的寬度,而在實際加工過程中,最小寬度至少是理論值的兩(liang) 倍。對於(yu) 兩(liang) 條線路之間的間隔,其最小間隔必須要保證在鍍層過程中,不會(hui) 導致兩(liang) 根平行的電子線路相交(短路)。根據迄今為(wei) 止的實踐經驗,適合生產(chan) 的最小電子線路寬度和線路之間的間隔分別為(wei) 0.008英寸(8mil)和0.010英寸(10mil)。當然,在技術上可能還可以實現更小的電路線寬和電路間隔,但是在實際加工中需要認真考慮設計的各個(ge) 方麵,確保能夠為(wei) 大批量生產(chan) 提供一個(ge) 足夠可靠的加工過程。

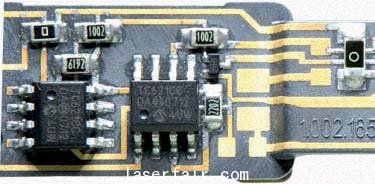

#p#分頁標題#e#隨著安裝表麵貼裝元件靈活性的增加,現在基本上已經可以將電子線路板作為(wei) 機械塑料元件的一部分了(見圖3)。對於(yu) 需要無鉛回流焊的應用,聚合物LCP和PPA可承受典型的回流焊溫度;BASF公司提供的聚酰胺PA6/6T樹脂,可以承受必要的高溫。在塑料元件中,也可以創建過孔用於(yu) 連接元件的兩(liang) 側(ce) ,這為(wei) 設計師帶來了更大的靈活性,因為(wei) 這樣就可以在元件的兩(liang) 麵布置電路了。由於(yu) 過孔的表麵需要進行激光活化處理,因此過孔的設計可以采用簡單的圓錐形來實現。

圖3:用LDS技術製造的用於(yu) 醫療器械中的電路板,顯示了注塑元件與(yu) 電子線路和表麵貼裝元件的一種獨特集成方式。

LDS技術在醫療領域也開辟出了廣泛的應用天地。除了用於(yu) 製造靜脈調節器、血糖儀(yi) 、牙科工具、助聽器、手鉗、溫度診斷筆和清洗台外,LDS技術在醫療應用中的一個(ge) 絕好的案例是DIAGNOdent診斷筆,這是一種用於(yu) 檢測齲齒病變(牙釉質脫鈣或受損的區域,見圖4)的手持式激光筆。該手持式激光筆是從(cong) 一個(ge) 桌麵儀(yi) 器重新設計而來的,它使用了3D-mid元件,最終實現了尺寸、重量和成本的大幅縮減。針對該產(chan) 品的一項投資回報研究顯示,LDS技術的使用將產(chan) 品的裝配時間從(cong) 20秒縮短到了6秒,大幅增加了裝配產(chan) 量,同時也將產(chan) 品的零件數量從(cong) 8#p#分頁標題#e#個(ge) 縮減到了3個(ge) ,總成本實現了78%的巨幅縮減。

圖4:使用LDS技術製造的檢測齲齒病變(牙釉質脫鈣或以某種方式受損的區域)的手持式激光筆,外觀小巧輕便。與(yu) 傳(chuan) 統的製造方法相比,LDS技術將產(chan) 品的總成本大幅縮減了78%。

在汽車領域,我們(men) 也看到LDS技術正在應用於(yu) 轉向輪轂、製動傳(chuan) 感器和定位傳(chuan) 感器等領域。LDS技術在工業(ye) 中的應用包括集成連接器、全自動加樣器、運動傳(chuan) 感器以及RFID天線等。在一項汽車應用中,在高溫、高濕度(85°C/85%的相對濕度)環境下對一個(ge) 旋轉製動傳(chuan) 感器的檢測表明,在經過1000小時的測試後,其300個(ge) 零件都沒有任何缺陷。該應用中所使用的材料是Vectra E840i(LCP)。這些檢測結果再次表明了LDS製造過程的穩定性和可靠性,這也大大鼓舞了#p#分頁標題#e#LDS技術在汽車應用中的進一步拓展。

大約在五年前,LDS技術還隻是用於(yu) 兩(liang) 種獨特的應用中。目前,LDS技術的應用至少已達25種,並且這個(ge) 應用範圍還在繼續拓展,相信LDS技術的應用會(hui) 越來越廣。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們