近日,高端增材製造解決(jue) 方案的全球領導者EOS宣布與(yu) 德國的頂級航空發動機製造商MTU航空發動機公司(MTU Aero Engines)合作,共同開發針對汽車行業(ye) 的3d打印部件質量保證技術。

他們(men) 最近簽署的一項合作協議為(wei) 他們(men) 共同開發基於(yu) 金屬3D打印的質量保證技術確定了框架和方向。其主要研究方向是:

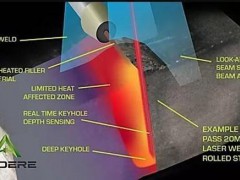

光學斷層掃描監測

對於(yu) 材料的曝光以及熔化特性進行持續控製

這意味著對於(yu) 直接金屬激光燒結(DMLS)工藝來說,EOS和MTU開發的技術將全麵監控其各個(ge) 環節的製造情況,而不是在事後再進行檢測。這樣的技術不僅(jin) 能夠導致誤差的減少,以及避免製造成品返工,從(cong) 而可以大幅節省3D打印的成本;而且能夠為(wei) 客戶提供非常高品質的產(chan) 品。

“MTU和EOS已經密切合作了好幾年。此次合作協議的簽署將使我們(men) 圍繞上述質量保證係統開發的技術合作更加緊密。OT解決(jue) 方案將使我們(men) 能夠進行對於(yu) 金屬增材製造工藝進行更全麵的質量控製——通過逐層的方式。”EOS公司銷售和市場營銷負責人Adrian Keppler博士說。“以前質量控製過程的很大比重隻能在下遊環節進行,如今可以實現在製造過程中進行質量控製,從(cong) 而將導致質量保證成本的節約相當可觀。這也使我們(men) 能夠在連續生產(chan) 方麵滿足客戶的中心需求。”

而MTU是一家專(zhuan) 注於(yu) 製造業(ye) 的全球企業(ye) ,在全世界有14個(ge) 分部,並擁有近9000名員工。MTU擁有超過80年的發動機維修經驗,而且該公司指出,目前世界上三分之一的商用飛機今天都配備了MTU的部件。MTU公司提供的創新性產(chan) 品包括:低壓渦輪機、高壓壓縮機、渦輪中心框架等。

“通過將我們(men) 開發的質量保證體(ti) 係用於(yu) 連續的增材製造過程,EOS使它的直接金屬激光燒結(DMLS)工藝變成了工業(ye) 上成熟的解決(jue) 方案。它已經在實際測試中證明了自己,我們(men) 現在打算將其用於(yu) 其他客戶。”MTU生產(chan) 技術負責人Thomas Dautl在慕尼黑說。

在共同開發質量保證技術的同時,兩(liang) 家公司之間的合作密切度進一步提升,據了解,MTU在工作中使用原本屬於(yu) EOS的係統工具,從(cong) 而導致在開發過程中技術文檔的完整性和透明度都得到了保障。“這樣一來,EOS和MTU共同推進在航空航天工程領域應用合格的增材製造的同時也降低了成本。這一質量監控解決(jue) 方案代表了價(jia) 值提升,不僅(jin) 為(wei) EOS技術,同時也為(wei) 每一位顧客。”Dautl說。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們