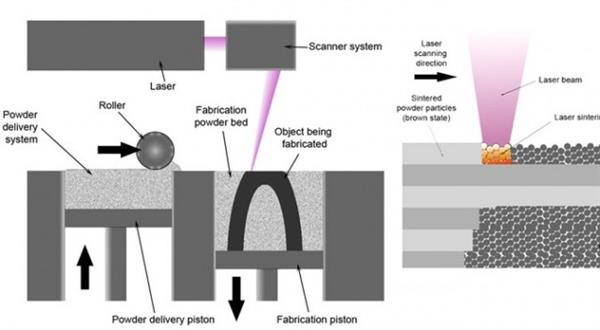

我們(men) 已經知道,金屬3D打印市場是整個(ge) 3D打印領域中增長最快的部分。然而當前的金屬3D打印工藝並不是非常理想的。眾(zhong) 所周知,我們(men) 常見的金屬3D打印技術需要使用高密度能量,比如激光或者電子束,來根據預先確定的形狀熔融打印床上的金屬粉體(ti) ,並創建出3D結構。盡管這種方法能夠生成極強的金屬3D結構,但是它也有缺點。比如:它的成本非常昂貴而且耗時;尚不能生成某種類型的結構,比如空心或者封閉的對象;它還受到可使用的金屬或者合金類型的限製。

當前的金屬3D 打印工藝

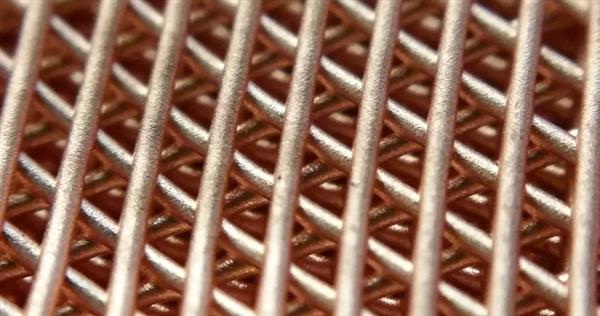

為(wei) 此,美國西北大學的研究團隊近日開發出了一種全新的方法來實現金屬3D打印。據稱這種方法更便宜、更快,而且為(wei) 全新的金屬材料和結構可能性敞開了大門。據了解,這種方法不使用粉末床和能量束。而是使用研究團隊發明一種由金屬或混合金屬粉末、溶劑和彈性體(ti) 粘結劑製成的液體(ti) 油墨。這種油墨可以在室溫下通過一個(ge) 噴嘴迅速擠出,就像普通的FDM 3D打印機那樣。而一旦擠出,這種液體(ti) 油墨會(hui) 瞬間凝固,就可以迅速創建出比較大的對象,而且由於(yu) 它們(men) 還沒有被加熱,可以立即進行處理。

第二步是將其放到一個(ge) 簡單的窯爐裏對已經形成的3D結構進行加熱,並融化這些粉末。這一過程被稱為(wei) 燒結,因為(wei) 粉末並沒有真正融化就已經永久結合在了一起。“我們(men) 的方法將整個(ge) 過程拆解為(wei) 打印和燒結兩(liang) 個(ge) 部分,看來似乎更加複雜了。”該校材料科學與(yu) 工程教授David Dunand說:“但是,事實上,它解放了我們(men) ,因為(wei) 與(yu) 相結合的方法相比,每一步都是變得容易得多。”

而且,作為(wei) 一種更快、更具成本效益的解決(jue) 方案,這種新型的金屬3D打印工藝可以創建出比之前的金屬3D打印技術更加複雜的結構。

而且這種更加複雜的結構的創建得益於(yu) 醫用高分子材料的使用,這種材料使得3D對象在其實際被加熱之前可以高度折疊和彎曲——在這一階段,該3D對象被稱為(wei) 綠體(ti) (green body)。它們(men) 可以達到數百層厚而不會(hui) 坍塌。“其他的粘合劑不會(hui) 使3D打印對象具有這樣的屬性。我們(men) 的3D打印對象可以在過火前被操縱,這樣就使我們(men) 能夠創建出在很多金屬3D打印技術中無法實現的體(ti) 係結構。”該項研究的領導者,該校材料與(yu) 科學工程助理教授Ramille Shah解釋說。

Ramille Shah教授和David Dunand教授

其次,在傳(chuan) 統的金屬3D打印過程中,逐層進行激光加熱的方法會(hui) 在不同的區域產(chan) 生加熱和冷卻的應力,從(cong) 而導致不良的微觀結構和完成對象中的缺陷。而研究團隊的新方法則是在窯爐內(nei) 一次加熱整個(ge) “綠體(ti) ”,確保了均勻溫度和致密結構的燒結,不會(hui) 產(chan) 生翹曲和開裂。

“對我來說,作為(wei) 一位冶金學家,我很驚訝這個(ge) 結構沒有變形或裂開,盡管在致密化的過程中導致了廣泛的收縮。”Dunand說:“這可不是我經常會(hui) 看到的東(dong) 西。”

而且,在這種新工藝中,可以一次使用許多擠出噴嘴,高達數米寬的板材可以快速3D打印出來並折成3D結構——唯一的限製是窯爐的尺寸。

到此為(wei) 止,您是不是已經對這種全新的金屬3D打印工藝很滿意了?但是還不止於(yu) 此,西北大學的科學家們(men) 還發現了這種工藝的另一新用途:它還可以3D打印與(yu) 金屬氧化物,比如鐵鏽等。盡管在普通人看來,鐵鏽似乎不那麽(me) 討人喜歡。但是實際上與(yu) 純鐵粉相比,鐵鏽粉更輕、更穩定、更便宜和處理起來更安全。

使用這種新的工藝,研究人員可以使用鐵鏽或者其他金屬氧化物進行3D打印,然後用氫將這些金屬氧化物還原成純的金屬,最後再放到窯爐裏進行加熱燒結。看起來使用鐵鏽或者其他金屬氧化物進行3D打印的過程似乎複雜了一些,但是要知道,鐵鏽與(yu) 純鐵粉的價(jia) 格可是天差地別的。

科學家們(men) 稱,這種新型的金屬3D打印工藝可以用於(yu) 3D打印電池、固體(ti) 氧化物燃料電池、醫療植入物、航空航天和飛機零部件等等。他們(men) 認為(wei) 這代表著金屬3D打印技術朝著主流應用邁出的重要一步。

這項研究發表在了《Advanced Functional Materials》雜誌上,博士後研究員Adam Jakus、研究生Shannon L. Taylor和本科生Nicholas R. Geisendorfer共同撰寫(xie) 了該論文。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們