增材製造或稱3D打印會(hui) 采用數字化製造工藝,生產(chan) 既輕又堅固的部件,而且無需采用特殊模具進行生產(chan) 。在過去十年間,3D打印以每年超20%的增長率快速增長,用金屬和工程聚合物打印出飛機部件、汽車部件、醫療和牙科植入物等各種部件。其中,選擇性激光燒結(SLS)是最常用的製造工藝之一,可以利用激光將微米大小的材料粉末打印出部件:激光將顆粒加熱至一定的溫度,再熔合成固體(ti) 。

(圖片來源:哥倫(lun) 比亞(ya) 大學)

據外媒報道,美國哥倫(lun) 比亞(ya) 大學工程和應用科學學院(Columbia University School of Engineering and Applied Science)創新(機械工程)係James和Sally Scapa教授Hod Lipson表示:“增材製造是經濟恢複的關(guan) 鍵,但問題是,SLS技術一次隻能打印一種材料:整個(ge) 部件都由一種粉末製成。那麽(me) ,有多少產(chan) 品是僅(jin) 由一種材料製成的呢?這一點限製了該工藝的發展。”

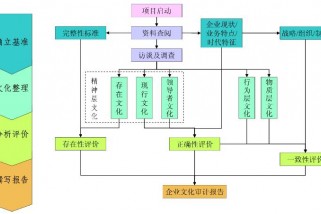

為(wei) 了解決(jue) 這一挑戰,Lipson與(yu) 其手下的博士生John Whitehead利用在機器人技術方麵的專(zhuan) 業(ye) 知識研發了一種新方法以克服SLS技術的局限性。通過將激光倒置,讓其指向上方,研究人員研發了一種方法,讓SLS技術可以同時使用多種材料生產(chan) 部件。

一般而言,選擇性激光燒結(SLS)技術會(hui) 采用一個(ge) 指向下方加熱打印床的激光,將材料顆粒熔合在一起。一個(ge) 固體(ti) 打印物就是由下至上打印而成的,打印機上均勻地放一層粉末,並利用激光選擇性地熔合這一層粉末中的一些材料。然後,打印機在第一層上沉積第二層粉末,激光將新材料熔合到前一層的材料上,持續這一過程直到完成部件。

如果在打印時隻采用一種材料,SLS工藝會(hui) 效果很好。但是在單次打印中采用多種材料極具挑戰性,因為(wei) 一旦粉末層沉積在打印床上,就不能被移開,或者被另一種粉末取代。

此外,在標準的打印機中,因為(wei) 每一層放置的材料都是一樣的,未熔合在一起的材料會(hui) 讓人看不清正在打印的物體(ti) ,直到打印循環結束移開完成打印的部件才能看到。這也意味著,在打印完成之前,並不一定能夠發現打印失敗了,從(cong) 而會(hui) 浪費時間和金錢。

(圖片來源:哥倫(lun) 比亞(ya) 大學)

研究人員決(jue) 定找到一種完全不需要粉末打印床的方法。他們(men) 設置了多個(ge) 透明的玻璃板,在每個(ge) 板上都塗有一層薄薄的不同類型的塑料粉末。然後,將一個(ge) 打印平台放在其中一種粉末表麵上方,引導一束激光從(cong) 底麵向上穿過底部。該工藝根據虛擬藍圖,可以選擇性地將打印平台上的一些粉末以預先編程好的模式燒結。然後,該平台被熔融材料抬高,移到另一個(ge) 塗有不同粉末的平板上,再重複這一過程。整個(ge) 工藝可以讓不同的材料要麽(me) 合並成一層,要麽(me) 堆疊在一起。與(yu) 此同時,舊的、用過的平板又不斷被填滿粉末。

研究人員展示了其打印的產(chan) 品原型,用平均層高43.6微米的熱塑性聚氨酯(TPU)粉末打造了一個(ge) 50層厚、2.18毫米的樣品,還用平均層高71微米的多材料尼龍和TPU打印出部件。此類部件既證明了該工藝的可行性,也證明了在燒結過程中通過向懸掛部件擠壓平板,可以打造出更堅固、更致密的材料。

現在,研究人員還在利用金屬粉末和樹脂進行實驗,以便直接製成比用SLS係統製成的種類更多的機械、電氣和化學部件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們