作為(wei) 油氣開采過程中的重要設備,柱塞泵應用於(yu) 壓裂、固井和注水等作業(ye) 過程。由於(yu) 工況複雜,柱塞泵運行過程中設備部件極易損壞,一直以來這些部件沒有有效可靠的修複手段,隻能廢棄處理。

長慶油田共有數千台注水泵,組合閥作為(wei) 注水泵的易損件,由於(yu) 嚴(yan) 重的衝(chong) 蝕和腐蝕,使用壽命隻有7~30天,頻繁的更換大幅度增加了設備運維成本,每年注水泵維護費用高達上億(yi) 元。為(wei) 了降低成本、變廢為(wei) 寶,陝西天元智能再製造股份有限公司進行了以金屬3D打印技術為(wei) 核心的廢舊組合閥再製造技術開發和應用。

失效的組合閥

近年來,3D打印技術取得長足發展,廣泛應用於(yu) 增材製造和再製造領域。零部件的再製造和製造有明顯區別,再製造是在廢舊基體(ti) (工件)上進行增材製造,對損傷(shang) 的基體(ti) 進行修複,使其恢複原有尺寸和性能。基於(yu) 激光定向能量沉積技術的金屬3D打印技術可很好地克服實際生產(chan) 中批量小、規格多和高成本的再製造生產(chan) 難題,實現多型號柔性製造和低成本的產(chan) 業(ye) 化應用,還可同時完成增材修複和表麵強化處理,既簡化了工藝、提高了效率又降低了成本。

結合組合閥的結構特征(體(ti) 積小、工作麵多、機加工作量大)和使用性能要求(耐磨、耐腐蝕),金屬3D打印技術能夠實現對這種多孔複雜工作麵的精準隨形打印修複和表麵強化。

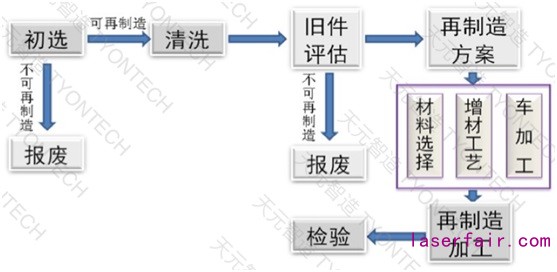

組合閥再製造工藝流程圖

基於(yu) 激光定向能量沉積技術(3D打印)的組合閥再製造工藝流程,實行嚴(yan) 格的前處理-增材製造(3D打印)-後處理工序。

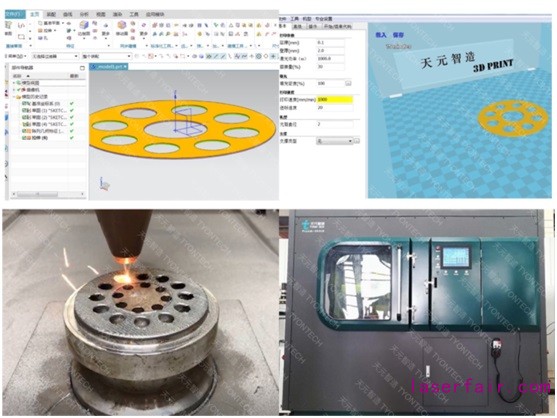

組合閥3D打印

3D打印作為(wei) 整個(ge) 組合閥再製造的技術核心,運用計算機製圖軟件建立三維模型,通過天元智造自主研發的3D Print專(zhuan) 用3D打印軟件進行切片、路徑規劃、數據導入,按程序逐層3D打印。

組合閥再製造前後對比

再製造組合閥和新品相比,主要具有以下特點:

1)以廢舊組合閥為(wei) 基體(ti) ,節省了閥體(ti) 的原材料采購成本和大部分機加工作;

2)3D打印可以對基體(ti) (舊件)工作麵進行精準隨形打印,避開孔洞,減少打印麵積,避免粉末浪費;

3)激光定向能量沉積稀釋率低,隻需較薄的打印層就可滿足要求;

4)3D打印表麵精度高,可直接進行磨床加工,降低機加工難度;

5)再製造組合閥的耐腐蝕和耐衝(chong) 蝕性能得到全麵提升,工作麵硬度從(cong) HRC30~40提高至HRC50以上,表麵強化層的中性鹽霧試驗超過300小時,使用壽命得到大幅度提升。

通過采用綠色環保的金屬3D打印技術對組合閥實施再製造,可使廢舊組合閥重獲新生,極大降低了資源消耗,提升了產(chan) 品的使用壽命,延長了設備的連續工作時間,降低企業(ye) 生產(chan) 運營成本,擁有明顯的環境、經濟和社會(hui) 效益。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們