1.單片機的工作頻率

單片機的設計應根據客戶的需求來選擇較低的工作頻率

首先介紹一下這樣做的優(you) 點:采用低的晶振和總線頻率使得我們(men) 可以選擇較小的單片機滿足時序的要求,這樣單片機的工作電流可以變得更低,最重要的是VDD到VSS的電流峰值會(hui) 更小。

當然我們(men) 這裏需要做一個(ge) 妥協,因為(wei) 客戶的要求可能是兼容的和平台化的(目前汽車電子的發展趨勢就是平台化),選擇較高的工作頻率可以兼容更多的平台,也方便以後升級和擴展,因此要選擇一個(ge) 較低的可以接受的工作頻率。

2恰當的輸出驅動能力

在給定負載規範,上升和下降時間,選擇適當的輸出的上升時間,最大限度地降低輸出和內(nei) 部驅動器的峰值電流是減小EMI的最重要的設計考慮因素之一。驅動能力不匹配或不控製輸出電壓變化率,可能會(hui) 導致阻抗不匹配,更快的開關(guan) 邊沿,輸出信號的上衝(chong) 和下衝(chong) 或電源和地彈噪聲。

2.1設計單片機的輸出驅動器,首先確定模塊需求的負載,上升和下降的時間,輸出電流待續哦啊,根據以上的信息驅動能力,控製電壓擺率,隻有這樣才能得到符合模塊需求又能滿足EMC要求。

驅動器能力比負載實際需要的充電速度高時,會(hui) 產(chan) 生的更高的邊沿速率,這樣會(hui) 有兩(liang) 個(ge) 缺點

1.信號的諧波成分增加了。

2.與(yu) 負載電容和寄生內(nei) 部bonding線,IC封裝,PCB電感一起,會(hui) 造成信號的上衝(chong) 和下衝(chong) 。

選擇合適的的di/dt開關(guan) 特性,可通過仔細選擇驅動能力的大小和控製電壓擺率來實現。最好的選擇是使用一個(ge) 與(yu) 負載無關(guan) 的恒定的電壓擺率輸出緩衝(chong) 器。同樣的預驅動器輸出的電壓擺率可以減少(即上升和下降時間可以增加),但是相應的傳(chuan) 播延遲將增加,我們(men) 需要控製總的開關(guan) 時間)。

2.2使用單片機的可編程的輸出口的驅動能力,滿足模塊實際負載要求。

可編程的輸出口的驅動器的最簡單是的並聯的一對驅動器,他們(men) 的MOS的Rdson不能,能輸出的電流能力也不相同。我們(men) 在測試和實際使用的時候可以選擇不同的模式。實際上目前的單片機一般至少有兩(liang) 種模式可選擇,有些甚至可以有三種(強,中等,弱)

2.3當時序約束有足夠的餘(yu) 量的時候,通過降低輸出能力來減緩內(nei) 部時鍾驅動的邊沿。

減少同步開關(guan) 的峰值電流,和di/dt,一個(ge) 重要的考慮因素就是降低內(nei) 部時鍾驅動的能力(其實就是放大倍數,穿通電流與(yu) 之相關(guan) 型很大)。降低時鍾邊沿的電流,將顯著改善EMI。當然這樣做的缺點就是,由於(yu) 時鍾和負載的開通時間的變長使得單片機的平均電流可能增加。快速邊沿和相對較高的峰值電流,時間更長邊沿較慢的電流脈衝(chong) 這兩(liang) 者需要做一個(ge) 妥協。

2.4晶振的內(nei) 部驅動(反向器)最好不要超過實際的需求。

這個(ge) 問題,實際上前麵也談過了,當增益過大的時候會(hui) 帶來更大的幹擾。

3 設計最小穿通電流的驅動器

3.1 時鍾,總線和輸出驅動器應盡可能使得傳(chuan) 統電流最小

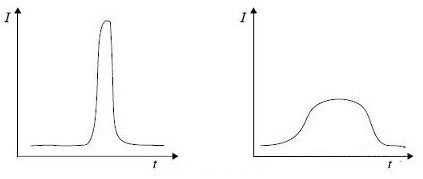

穿通電流【重疊電流,短路電流】,是從(cong) 單片機在切換過程中,PMOS和NMOS同時導通時候,電源到地線的電流,穿通電流直接影響了EMI和功耗。

這個(ge) 內(nei) 容實際上是在單片機內(nei) 部的,時鍾,總線和輸出驅動器,消除或減少穿通電流的方法是盡量先關(guan) 閉一個(ge) FET,然後再開通一個(ge) FET。當電流較大時,需要額外的預驅動電路或電壓擺率。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們