預計到今年9月末,美國國家航空航天局(NASA)將製造出迄今首台零部件幾乎全部由3D打印而成的太空攝像機。NASA戈達德太空飛行中心航空工程師傑森·巴蒂諾夫說:“據我所知,我們(men) 是第一個(ge) 嚐試建一台完全由3D打印的儀(yi) 器。”

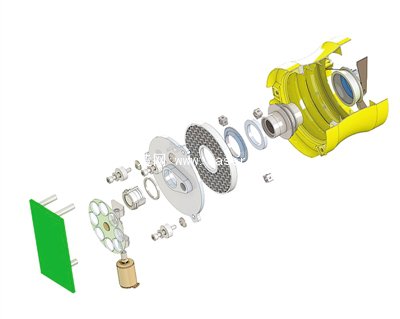

3D打印也稱為(wei) 增材製造,在3D計算機輔助設計(CAD)模型的指令下,由計算機控製激光熔融金屬粉末再凝聚在一起。由於(yu) 部件是一層層打印的,還能設計打印部件內(nei) 部結構,這是傳(chuan) 統製造方法做不到的。

據物理學家組織網8月7日(北京時間)報道,由戈達德“國際研究與(yu) 發展”(IRAD)計劃資助的這一多交叉項目研製的是一台全功能的50毫米攝像機,其外管、擋板和光學架都將作為(wei) 整體(ti) 結構打印出來,整個(ge) 大小適配CubeSat小衛星;鏡子和玻璃透鏡則用傳(chuan) 統方法製造。該攝像機將於(yu) 明年接受振動和熱真空測試。

項目的目標並不是讓它們(men) 上天,至少現在還不是。巴蒂諾夫說:“這隻是個(ge) ‘探路者’。要製造用作科學儀(yi) 器的望遠鏡,通常有幾百個(ge) 部件,過程複雜又昂貴。3D打印能減少所要製造的部件總數,部件形狀也能更隨意,不受傳(chuan) 統粉末衝(chong) 壓的限製。”

望遠鏡設計為(wei) 50毫米,用鋁鈦粉來製造4個(ge) 不同的部分。如果用傳(chuan) 統方法,製造的部件數量是3D打印法的5到10倍;而根據儀(yi) 器擋板的角度排列,用傳(chuan) 統方法不可能做成一個(ge) 整體(ti) 。

攝像機完成組裝後,就準備進行太空品質測試,計劃用時3個(ge) 月。巴蒂諾夫說:“基本上,我想證明增材製造的儀(yi) 器也能飛。”

此外,他還想證明,用鋁粉也能生產(chan) 3D打印的望遠鏡鏡子。鋁表麵多孔透氣,很難拋光得像鏡子一樣。巴蒂諾夫計劃先定製一個(ge) 裝在50毫米儀(yi) 器上的未拋光3D打印鏡麵,把鏡片放入一個(ge) 充滿惰性氣體(ti) 的壓力艙。當氣壓增加,氣艙變熱,會(hui) 擠壓鏡麵,減少表麵孔隙度,這一過程叫做高溫等靜壓。“這一過程,再結合表麵沉澱鋁薄層和戈達德開發的鋁穩定熱處理工藝,將能製造出3D打印的金屬鏡。”巴蒂諾夫說。

明年,他還計劃實驗因瓦合金打印的儀(yi) 器部件。這種合金具有極高的形狀穩定性,是製造超穩定、輕質望遠鏡骨架和其他儀(yi) 器的理想材料。

“製造光學儀(yi) 器的人都能從(cong) 我們(men) 的實驗所得中受益,”巴蒂諾夫說,“我認為(wei) ,我們(men) 能證明在成本和時間上,3D打印技術都能減少一個(ge) 數量級。”

CubeSat衛星級50毫米拍攝儀(yi) 器的鏡子和整個(ge) 光學機械結構。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們