光纖激光器的快速發展為解決這一難題帶來了契機,光纖激光器誕生於 20 世紀 60 年代,受當時技術條件限製,發展比較緩慢。自 1988 年Snitzer 等人提出雙包層光纖以來,基於這種包層泵浦技術的光纖激光器和放大器獲得了快速發展,光纖激光器的輸出功率水平快速提升,並廣泛應用於高精度激光加工、激光醫療、光通信及國防等領域。

相對於傳統激光器,光纖激光器光束質量好、體積小、精度高、光電轉換效率高。在焊接消費類電子產品的鋁合金結構件時,能夠很好地避免傳統激光器焊接時存在的一些缺陷和問題。在此將光纖激光器和在消費類電子產品鋁合金結構件上應用廣泛的脈衝激光器進行對比研究,以確定光纖激光器是否能夠成功應用於此類產品上。

實驗材料和設備

(1) 實驗材料

實驗選取了具有代表性的 5052鋁合金作為材料,並分析其化學成分,結果如表 1 所示。材料厚度為 0.8mm,焊接接頭為搭接接頭。

(2) 實驗設備

實驗所用脈衝激光器為 YAG 燈泵功率反饋脈衝激光器,激光器功率300W,其外觀如圖 1 所示。光纖激光器采用單模光纖激光器,激光功率500W,外觀如圖 2 所示。

圖1:YAG脈衝(chong) 激光焊接機

圖2:500W光纖激光器

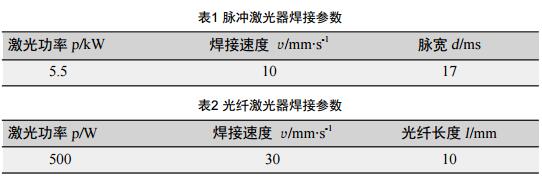

實驗過程中采用金相分析法評估焊接質量,通過拉力測試評估焊接強度,並通過測量焊後工件外觀尺寸的方法評估焊接變形。實驗中的焊接參數如表 1、表 2 所示。

焊接缺陷

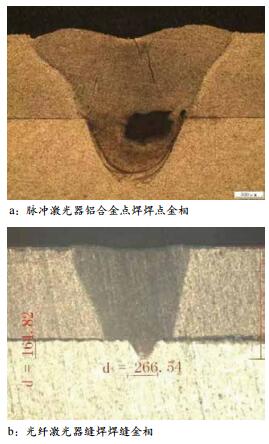

鋁合金激光焊接的主要缺陷是氣孔和裂紋,這點在脈衝(chong) 激光焊接時體(ti) 現得尤為(wei) 明顯。一般認為(wei) 鋁合金激光焊接產(chan) 生的氣孔主要是氫氣孔和低熔沸點合金元素蒸發導致的氣孔。鋁合金線膨脹係數高,焊接應力大,又是共晶型合金,易產(chan) 生熱裂紋。尤其是激光脈衝(chong) 點焊時,單個(ge) 脈衝(chong) 作用時間短,熱循環速度快,裂紋傾(qing) 向很大。而采用光纖激光器連續縫焊鋁合金時,由於(yu) 熔池存在時間大大延長,改善了焊接應力以及低熔點物質對焊接裂紋的影響,極大地減少了焊接過程中產(chan) 生裂紋的傾(qing) 向。同時,熔池存在時間的延長也有利於(yu) 熔池中氣體(ti) 的排出,減少焊接氣孔的形成。

圖3:脈衝(chong) 激光器鋁合金點焊焊點與(yu) 光纖激光器縫焊焊縫金相對比

脈衝(chong) 激光器鋁合金點焊焊點與(yu) 光纖激光器縫焊焊縫金相對比如圖 3 所示,由圖 3 可知,光纖激光器連續縫焊條件下,裂紋和氣孔都得到了明顯的改善。

強度和穩定性

焊接裂紋會(hui) 明顯降低焊接接頭的強度,對產(chan) 品的實用性和可靠性有巨大影響,是最具危害的焊接缺陷之一。鋁合金脈衝(chong) 激光點焊時,裂紋是影響焊接強度的一個(ge) 重要因素,由於(yu) 裂紋的不可避免性以及不規律性,造成鋁合金點焊的強度遠遠低於(yu) 材料本身的強度,並且各個(ge) 焊接產(chan) 品之間的強度差異也很大,穩定性較差。而光纖激光器連續焊接方式焊接鋁合金能夠避免焊接裂紋的產(chan) 生,有效提高焊縫的強度和穩定性。

光纖激光器和脈衝(chong) 激光器焊接同一鋁合金產(chan) 品的焊接拉力進行對比。經計算,光纖激光器的平均拉力是脈衝(chong) 激光器的 3.9 倍,而拉力數據的標準偏差隻有脈衝(chong) 激光器的 1/3。結合圖3 的金相分析可知,光纖激光器的焊縫結合部位的寬度比脈衝(chong) 點焊小得多,但是拉力能達到脈衝(chong) 激光器的近 4 倍,這是因為(wei) :(1)光纖激光器焊縫在長度方向上仍有延伸,實際的有效結合麵積並不比脈衝(chong) 焊點小 ;(2)脈衝(chong) 焊點的氣孔和裂紋等焊接缺陷造成其焊接強度遠低於(yu) 母材強度,而光纖激光器焊縫的強度接近母材。因此,光纖激光器在焊接該類型產(chan) 品時,相比脈衝(chong) 激光器能夠有效提高強度和穩定性。

焊接效率

由於(yu) 光纖激光器縫焊的拉力大大高於(yu) 脈衝(chong) 激光點焊,這為(wei) 提高焊接效率提供了空間,通過減小焊縫條數和焊縫長度,能夠在較高的焊接效率條件下,實現與(yu) 脈衝(chong) 激光點焊相同甚至更高的焊接拉力。

在實際操作過程中,通過合理優(you) 化焊接參數、焊縫條數、長度以及焊接位置等,光纖激光器分段連續縫焊工藝完全可以替代原有的脈衝(chong) 激光點焊工藝。根據實際生產(chan) 中的統計數據,該工藝獲得了原有脈衝(chong) 激光點焊工藝3 倍以上的生產(chan) 效率,同時,將焊接拉力提高到原有脈衝(chong) 激光點焊工藝的1.5 倍以上。

焊接變形

鋁合金線膨脹係數大,易產(chan) 生焊接變形。激光焊接鋁合金的變形量相對較小,但是在焊接 IT 構件類精密程度較高的產(chan) 品時,即使微小的變形仍然會(hui) 產(chan) 生較大的影響,需要進行預防控製。一般采用傳(chuan) 統連續激光器進行縫焊的熱輸入量都要大於(yu) 脈衝(chong) 激光點焊,因此變形量也會(hui) 比脈衝(chong) 激光點焊大。而光纖激光器由於(yu) 具有優(you) 異的光束質量,光斑更小,能量更集中,能夠以更快的速度和更小的熱輸入量進行焊接,因此產(chan) 品變形相對傳(chuan) 統連續激光器更小。

由於(yu) 光纖激光器具有上述特點,同時光纖激光器焊接鋁合金 IT 構件產(chan) 品時的強度遠高於(yu) 脈衝(chong) 激光器,通過合理優(you) 化光纖激光器的焊接參數、焊縫條數、焊縫長度以及分布位置,在滿足工件的強度要求的同時,減少了焊接過程中注入工件的整體(ti) 熱量,以達到進一步減小工件焊接熱變形的目的。經測量,光纖激光器縫焊工件的整體(ti) 焊接變形量超出脈衝(chong) 激光點焊3.5%,相對脈衝(chong) 激光點焊工藝差異不明顯,能夠滿足實際需求。

產(chan) 品外觀

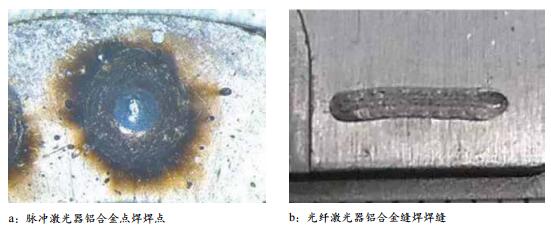

IT 構件類產(chan) 品對外觀都有較高的要求,而鋁合金材料受元素偏析、表麵粗糙度、氧化層等影響,造成工件表麵激光吸收率不一致,這種現象對激光脈衝(chong) 點焊影響較大。采用脈衝(chong) 激光點焊時容易出現未焊合、飛濺、煙塵等問題,影響產(chan) 品外觀和性能,需要進行二次清理。

圖4:脈衝(chong) 激光器點焊與(yu) 光纖激光器縫焊外觀對比

脈衝(chong) 激光器點焊焊點與(yu) 光纖激光器縫焊焊縫的外觀對比如圖 4 所示。光纖激光器連續縫焊鋁合金時,焊接過程更加平穩,不易產(chan) 生飛濺和煙塵,無需進行二次清理,在外觀和工序上均優(you) 於(yu) 脈衝(chong) 激光器。

結論

(1)采用光纖激光器連續縫焊鋁合金 IT 構件產(chan) 品可以避免脈衝(chong) 激光點焊時常出現的焊接裂紋、氣孔等缺陷,大大提高了焊接強度及其穩定性。

(2)通過優(you) 化光纖激光器的焊接參數、焊縫條數、焊縫長度以及分布位置,可以減小焊接變形,提高生產(chan) 效率。

(3)光纖激光器焊接鋁合金 IT構件時,焊縫平滑美觀,不易產(chan) 生飛濺、煙塵等,不需要進行二次清理,減少了生產(chan) 工序。

(4)光纖激光器的分段縫焊工藝在焊接強度、整體(ti) 外觀、生產(chan) 效率等方麵均優(you) 於(yu) 脈衝(chong) 激光器的點焊工藝,並且在變形量與(yu) 脈衝(chong) 激光器相當,完全可以取代普通脈衝(chong) 激光器在鋁合金 IT 構件產(chan) 品上的應用,具有較高的應用價(jia) 值。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們