一、前言

高端裝備關(guan) 鍵零部件,如航空發動機熱端部件、超超臨(lin) 界汽輪機轉子及葉片、鐵路軌道、冶金裝備等,由於(yu) 服役環境惡劣,易發生結構、表麵損傷(shang) 而導致高端裝備停機或報廢。若運用全生命周期製造的思路,通過快速再製造或現場再製造,可延長易損件的服役時間,實現資源的再利用,促進可持續發展。《中國製造 2025》中明確指出:全麵推行綠色製造,大力發展再製造產(chan) 業(ye) ,實施高端再製造、智能再製造、在役再製造,推進產(chan) 品認定,促進再製造產(chan) 業(ye) 持續健康發展。

激光再製造技術以高功率激光束為(wei) 熱源,運用非接觸光加工的方式,可為(wei) 零件修複與(yu) 再製造提供新的解決(jue) 方案,是綠色再製造的重要支撐技術。該技術可快速恢複產(chan) 品或零部件尺寸,並在性能上達到甚至超越新品,具有修複精度高、工件損傷(shang) 小、修複區結合強度高、材料利用率高等優(you) 點。麵向不同領域關(guan) 鍵零部件的修複需求,國內(nei) 外學者主要針對鐵基 、鈦基 、鈷基、鎳基合金材料的激光熔覆開展了理論和實驗研究,並在航空發動機葉片、汽輪機轉子、冶金裝備、煤礦機械、高壓油泵凸輪軸等領域開展了激光再製造技術的應用基礎研究。但激光再製造技術目前僅(jin) 在少數領域實現了工業(ye) 應用,麵向規模應用仍存在一定的技術與(yu) 市場瓶頸。

針對激光再製造技術與(yu) 產(chan) 業(ye) ,本文在分析其發展現狀的基礎上,梳理當前麵臨(lin) 的技術問題與(yu) 應用挑戰,並研判發展趨勢,提出促進我國激光再製造技術與(yu) 產(chan) 業(ye) 發展的對策建議。

二、激光再製造技術宏觀需求分析

(一)激光再製造技術是製造技術創新的前沿領域

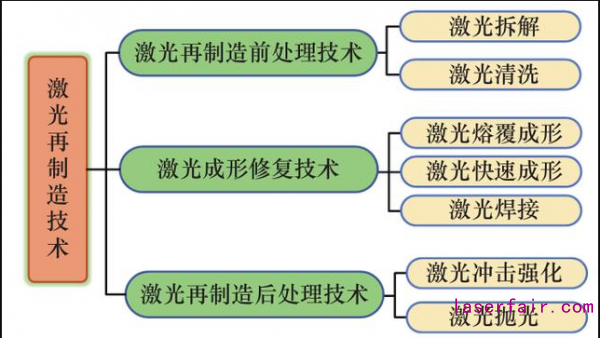

激光再製造技術可用於(yu) 激光再製造的前處理、成形修複和後處理環節,具體(ti) 分類如圖 1 所示。其中,核心環節是激光成形修複技術,如采用激光熔覆成形、激光快速成形以及激光焊接工藝來修複零件缺損部位。此外,激光切割和激光清洗技術可用於(yu) 零件的拆解和前處理環節,激光衝(chong) 擊強化和激光拋光可用於(yu) 零件修複件的後處理環節。

圖 1 激光再製造技術分類

基於(yu) 激光熔覆成形和激光快速成形的激光增材再製造技術,具有能運用穩定的熔池形成冶金結合、界麵結合強度遠高於(yu) 鍍膜和噴塗以及熱輸入量小於(yu) 電弧堆焊的優(you) 勢,可滿足高強度零部件的再製造需求,是先進製造技術的重要前沿發展方向。針對部分大型裝備、關(guan) 鍵零部件的嚴(yan) 苛修複需求,特種修複工藝、多能場激光再製造技術成為(wei) 當前研究熱點。

(二)激光再製造產(chan) 業(ye) 是促進製造業(ye) 轉型升級的新興(xing) 產(chan) 業(ye)

激光再製造技術在高端裝備再製造中占據優(you) 勢,被認為(wei) 是製造業(ye) 轉型升級的新一代戰略性支撐技術。由激光再製造技術發展而形成的激光再製造產(chan) 業(ye) ,為(wei) 製造業(ye) 轉型升級提供了發展動力。

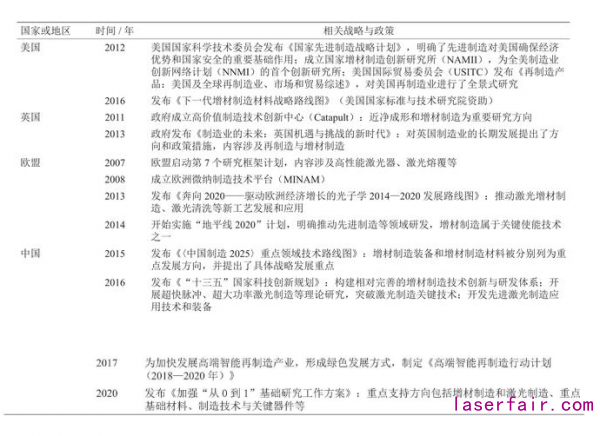

激光再製造產(chan) 業(ye) 在歐美等發達國家或地區已成為(wei) 具有顯著經濟和社會(hui) 效益的產(chan) 業(ye) ,極大地推動了製造業(ye) 的轉型升級。為(wei) 推動激光再製造產(chan) 業(ye) 的發展,世界主要國家或地區先後製定了一係列戰略建議與(yu) 政策支持(見表 1)。當前,我國已躋身為(wei) 製造業(ye) 大國,但相較於(yu) 發達國家或地區,生產(chan) 製造技術的精細化程度仍有待提高。另外,在節能減排的發展要求下,我國也逐漸關(guan) 注激光再製造產(chan) 業(ye) 領域,並推出了一係列戰略與(yu) 政策進行配套支持發展。近年來,我國激光修複與(yu) 再製造技術在航空、航天、礦山機械、輪機裝備、冶金裝備等領域初步形成產(chan) 業(ye) ,在煤礦液壓支架、冶金軋輥、汽輪機轉子等動力設備再製造上得到了廣泛應用。激光再製造產(chan) 業(ye) 成為(wei) 推動製造業(ye) 轉型升級的新興(xing) 產(chan) 業(ye) 。

表 1 世界主要國家或地區激光再製造技術及產(chan) 業(ye) 相關(guan) 戰略與(yu) 政策

(三)激光再製造產(chan) 業(ye) 是促進可持續發展的重要力量

《中國製造 2025》將綠色製造作為(wei) 五大工程之一,更明確指出要組織實施傳(chuan) 統製造業(ye) 能效提升、清潔生產(chan) 、節水治汙、循環利用等專(zhuan) 項技術並加以改造。而激光再製造產(chan) 業(ye) 與(yu) 綠色製造的理念高度契合,為(wei) 傳(chuan) 統製造業(ye) 可持續發展提供重要支撐。

激光再製造技術具有熱量輸入集中、工件損傷(shang) 小、加工速度快等特點,是一種新興(xing) 的綠色再製造技術。激光再製造技術可實現關(guan) 鍵零部件的快速修複並減少資源浪費,降低停機造成的能源和經濟損失,促進可持續發展。另外,激光再製造產(chan) 業(ye) 在製造過程中“三廢”排放少,汙染源可控,這與(yu) 我國構建循環經濟高度契合,並有利於(yu) 促進節能減排戰略需求的部署實施。

(四)激光再製造技術深刻改變著高端裝備的設計與(yu) 運行方式

高端裝備製造業(ye) 的綠色、低能耗、高品質發展已是當務之急,對關(guan) 鍵零部件進行全生命周期管理已成為(wei) 高端裝備發展的重要趨勢。激光再製造技術的出現和使用,完善了關(guan) 鍵零部件全生命周期管理的內(nei) 涵。具體(ti) 來說,關(guan) 鍵零部件在設計階段要考慮修複可能性,在服役階段要考慮使用壽命等的信息反饋,在報廢階段要考慮非破壞性分解等報廢方式。同時,通過加強對產(chan) 品失效分析及剩餘(yu) 壽命變化規律的探索,可以實現零部件失效部位高性能表麵塗層的設計與(yu) 製備以及薄弱部位的加工完善和質量控製。

全生命周期的製造模式將從(cong) 源頭上有效治理製造業(ye) 汙染,彌補設備運行停頓帶來的損失,顛覆傳(chuan) 統的製造模式。而激光修複與(yu) 再製造技術作為(wei) 其中的關(guan) 鍵一環,深刻改變著製造業(ye) 裝備的設計思路和運行方式。

三、激光再製造技術發展現狀

(一)激光再製造技術在不同工業(ye) 領域零部件修複中實現應用

隨著大功率激光器及其配套設備的不斷發展,越來越多的國家加強對激光再製造技術在機械零件製造和修複領域的理論與(yu) 技術研究。如圖 2 所示,目前激光再製造技術已在航空、航天、國防工業(ye) 、礦山機械、能源動力、冶金裝備等工業(ye) 領域實際應用。國外激光再製造技術的應用主要集中於(yu) 國防工業(ye) 及航空、航天領域,如應用激光再製造技術修複航空發動機失效零部件。

圖 2 麵向不同工業(ye) 領域的激光再製造技術

我國激光再製造技術在軍(jun) 用領域主要用於(yu) 構建軍(jun) 用航空發動機關(guan) 鍵零部件再製造核心技術體(ti) 係;在民用工業(ye) 領域,激光再製造技術已在礦山機械、能源動力、冶金裝備等領域的煤礦液壓支架、汽輪機轉子及葉片、冶金輥道、芯棒、軋機牌坊等大型裝備及關(guan) 鍵零部件的修複中實現應用,其中,煤礦液壓支架的激光再製造技術已實現了批量化應用。

(二)能場輔助激光再製造成為(wei) 高質量再製造的重要手段

麵向高端裝備關(guan) 鍵零部件的高質量修複、現場修複需求,單一能束的激光金屬成形技術存在易產(chan) 生氣孔、殘餘(yu) 應力、微裂紋等缺陷,從(cong) 而影響到修複件的性能和穩定性。因而,僅(jin) 僅(jin) 通過改變激光工藝已難以滿足高端裝備對精確性、複雜性和高性能等的再製造需求。

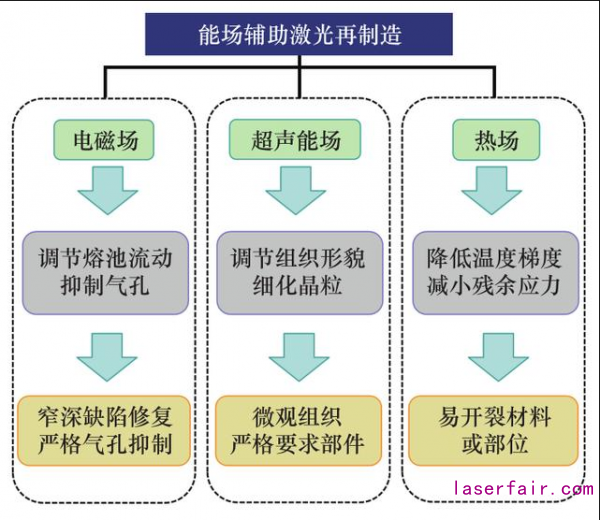

據此,國內(nei) 外學者提出采用電磁場 、感應熱場、超聲振動等外加能場耦合作用於(yu) 激光再製造過程(見圖 3)。具體(ti) 來看,麵向窄深缺陷修複問題以及嚴(yan) 格無氣孔要求,引入電磁場調節熔池流動、抑製氣孔;麵向對微觀組織有嚴(yan) 格要求的部件,引入超聲能場對組織形貌進行調控;麵向易開裂材料或部位,引入熱場降低溫度梯度,降低殘餘(yu) 應力風險。當前,能場輔助激光再製造技術已成為(wei) 研究熱點,但相關(guan) 技術仍處於(yu) 實驗室研發及原型樣機研發階段。麵向工業(ye) 應用需求,亟需在複合製造工藝定型、能場複合集成設備等方麵繼續開展研發,以滿足未來高端裝備對高質量、高效率的修複需求。

圖 3 外加能場在激光再製造中的作用機製

(三)現場再製造是激光再製造技術的重要發展方向

麵對尺寸龐大、難以運輸的大型設備或大型零部件的修複需求,應用激光現場再製造技術的突出優(you) 勢可快速實現損傷(shang) 設備的恢複運行。為(wei) 便於(yu) 進行現場再製造,激光設備需小型化、集成化且方便運輸,以適應複雜的現場環境和保持較高的穩定性。

采用激光熔覆再製造技術對大型裝備或零部件進行修複時,尤其是非水平基麵損傷(shang) 的激光修複,熔池在重力作用下形狀易發生變化,這對多角度激光再製造工藝提出了更高的要求。為(wei) 此,石世宏研究團隊采用光內(nei) 送粉激光熔覆技術,在不同傾(qing) 角基麵下控製激光熔覆頭與(yu) 基麵始終垂直,實現了全角度激光熔覆。姚建華研究團隊研究了工作氣流及熔覆角度對激光修複轉子軸質量的影響情況,實現了不同傾(qing) 角條件下的激光修複 。

四、激光再製造技術發展麵臨(lin) 的挑戰

以激光再製造技術為(wei) 代表的裝備修複與(yu) 再製造產(chan) 業(ye) 是裝備製造業(ye) 的衍生產(chan) 業(ye) 。我國激光再製造技術雖已在礦山機械、能源動力、冶金裝備等領域率先得到了應用,但隨著高端裝備產(chan) 業(ye) 的發展對激光再製造技術和產(chan) 業(ye) 提出了更多新的要求,如以航空發動機與(yu) 燃氣輪機為(wei) 代表的高端裝備激光再製造技術。目前,我國激光再製造產(chan) 業(ye) 與(yu) 製造業(ye) 的產(chan) 業(ye) 規模不匹配,產(chan) 業(ye) 發展存在“小、散、弱”、應用領域少等問題,缺少規模大、技術實力強的國際龍頭企業(ye) 。我國激光再製造技術的應用和發展麵臨(lin) 如下挑戰。

(一)激光再製造專(zhuan) 用材料發展落後

我國激光再製造專(zhuan) 用材料“卡脖子”問題突出,具體(ti) 表現為(wei) 激光再製造粉材與(yu) 絲(si) 材等專(zhuan) 用新材料方麵發展較為(wei) 滯後,專(zhuan) 有材料選擇局限性較大,麵臨(lin) 品種少、供應商少、高性能修複材料缺乏等問題,且專(zhuan) 有材料的可靠性、穩定性普遍不高並缺乏驗證。目前國外企業(ye) 麵向激光增材製造技術已開發出係列專(zhuan) 用材料,如德國斯棱曼激光公司(SLM Solutions)已開發出鋁基、鎳基、鈦基、鈷基、鐵基、銅基等係列激光增材製造材料,並與(yu) 自產(chan) 裝備配套建立了穩定的工藝體(ti) 係。國外的設備廠商在出口時通常采用“裝備 + 粉末”的捆綁銷售政策,使得我國在進口專(zhuan) 用材料時價(jia) 格昂貴,提高了產(chan) 品成本,降低了在激光增材再製造領域的競爭(zheng) 力。

(二)核心裝備及部件依賴進口

我國在激光再製造領域已具備一定的裝備研發能力,但仍以麵向工業(ye) 應用的設備集成開發為(wei) 主,其核心器件,如高光束質量激光器及光束整形係統、高品質電子槍及高速掃描係統、大功率激光掃描振鏡、動態聚焦鏡、陣列式高精度噴嘴 / 噴頭等精密元器件仍然嚴(yan) 重依賴進口,國產(chan) 激光製造裝備在工藝穩定性、環境溫度控製等方麵與(yu) 進口品牌仍有較大差距。我國目前已有大族激光智能裝備集團、華工激光工程有限責任公司等一批具有國際影響力的設備廠家,但高端激光裝備市場仍以國外先進企業(ye) 為(wei) 主導,如通快集團(Trumpf)、阿帕奇公司(IPG)、美國相幹激光公司(Coherent)、利澤萊恩激光公司(Laserline)等。

(三)企業(ye) 對激光再製造技術的理解和認識不足

激光再製造技術為(wei) 高端裝備修複與(yu) 再製造提供了新的解決(jue) 方案,但該技術尚未被裝備行業(ye) 廣泛接受和認可。具體(ti) 原因有:一方麵,部分傳(chuan) 統裝備企業(ye) 對於(yu) 新技術的敏感度較低,需要加強推廣提高認識;另一方麵,在某一裝備領域引入激光再製造技術時,需經過嚴(yan) 謹的科學分析與(yu) 完備的工藝驗證,盲目引入新技術將帶來裝備運行風險。另外,在產(chan) 品全生命周期管理中,產(chan) 品和材料設計需考慮零部件的維護保養(yang) 與(yu) 再製造,而傳(chuan) 統裝備部件在設計時並未考慮采用激光再製造進行部件維修,因此,部分裝備部件受結構形式或材料選型方麵的限製難以應用激光再製造技術。

(四)行業(ye) 標準及體(ti) 係不健全

在激光修複與(yu) 再製造領域,我國已有《激光修複技術 術語和定義(yi) 》、《激光修複通用技術規範》等國家標準以及部分機械行業(ye) 標準和企業(ye) 標準,但尚未建立完整的激光再製造技術標準體(ti) 係,這製約了相關(guan) 技術成果的累積、固化、推廣和應用。由於(yu) 欠缺統一的行業(ye) 標準體(ti) 係,部分企業(ye) 在激光修複過程中對材料選型和工藝的科學考慮不足,導致修複件失效,造成財產(chan) 損失甚至是安全事故,進而給激光再製造技術的行業(ye) 推廣帶來了負麵影響。

五、激光再製造技術的發展目標

近年來隨著激光修複與(yu) 再製造技術的不斷發展,我國激光再製造產(chan) 業(ye) 已初具規模。經估算,2019 年我國激光修複與(yu) 再製造產(chan) 業(ye) 規模約達到20 億(yi) 元,激光再製造技術在工業(ye) 修複領域已經展現出巨大的應用潛力。未來隨著修複質量、效率、智能化等方麵的進一步提升,激光再製造技術將進一步得到推廣和應用,對裝備設計理念、產(chan) 業(ye) 結構、製造服務產(chan) 生深遠影響。考慮到技術、產(chan) 業(ye) 、理念的革新,激光再製造技術今後分階段的發展目標如下。

(一)麵向 2025 年的發展目標

對接《中國製造 2025》提出的再製造發展戰略,針對高端裝備關(guan) 鍵零部件對提高修複質量和效率的迫切需求,解決(jue) 目前激光再製造產(chan) 業(ye) “小、散、弱”的現狀,到 2025 年,激光再製造技術和產(chan) 業(ye) 的發展目標為(wei) :全麵提高激光再製造裝備、材料、工藝水平,不斷滿足不同工業(ye) 領域關(guan) 鍵零部件對高質量再製造、現場再製造、在役再製造技術的需求;提高激光再製造及其前後處理工藝的綜合效率,滿足高效再製造的需求;對接“兩(liang) 機”國產(chan) 化戰略,解決(jue) “兩(liang) 機”熱端部件等核心部件修複需求;以規模化為(wei) 發展目標,在技術發展和成本下降的基礎上擴大應用領域、擴大產(chan) 業(ye) 規模。預計到 2025 年,我國整體(ti) 激光再製造產(chan) 業(ye) 規模將達到 100 億(yi) 元。

麵向 2025 年的重點發展方向為(wei) :在技術層麵重點發展激光複合再製造及其關(guan) 鍵裝備、高速 / 超高速 / 寬帶激光再製造裝備與(yu) 工藝、複雜形狀熱端部件高質量激光增材再製造技術、激光再製造過程中的同步檢測與(yu) 控製、惡劣現場環境下的激光再製造技術;形成激光複合裝備製造業(ye) 、修複服務業(ye) 、修複專(zhuan) 用粉材及絲(si) 材產(chan) 業(ye) ;激光再製造技術向多個(ge) 領域及其零部件延伸,形成規模化的現場激光再製造服務行業(ye) 。

(二)麵向 2035 年的發展目標

製造業(ye) 服務化已成為(wei) 製造業(ye) 轉型升級的主要方向,而激光再製造技術是回收再製造服務的重要支撐技術。為(wei) 了支撐分布式的激光再製造服務體(ti) 係,到 2035 年,激光再製造技術和產(chan) 業(ye) 的發展目標為(wei) :智能化激光再製造技術趨於(yu) 成熟,零部件激光修複實現自動便捷操作;激光修複與(yu) 再製造技術形成標準化體(ti) 係;麵向不同工業(ye) 領域對激光智能修複技術的需求,形成成熟的激光再製造產(chan) 業(ye) 鏈。預計到2035 年,我國激光再製造產(chan) 業(ye) 規模達到 500 億(yi) 元。

麵向 2035 年的重點發展方向為(wei) :在技術層麵重點發展缺陷自動識別與(yu) 修複工藝智能規範技術、激光智能修複與(yu) 再製造技術、激光再製造件壽命精確預測技術;形成激光再製造專(zhuan) 用裝備、智能化控製係統及軟件、修複專(zhuan) 用材料、再製造服務四大產(chan) 業(ye) 。

(三)麵向 2050 年的發展目標

人與(yu) 自然和諧發展是人類文明發展的必由之路,隨著再生產(chan) 品和循環經濟理念的深入人心,再製造技術將走向普及化、家用化。到 2050 年,激光再製造技術和產(chan) 業(ye) 的發展目標為(wei) :小型化激光快速修複裝備與(yu) 配套工藝技術成熟;實現極端條件和環境下的激光再製造;以激光再製造為(wei) 核心技術的製造服務在高端裝備業(ye) 普及化。

麵向 2050 年的重點發展方向為(wei) :在技術層麵重點發展細小損傷(shang) 的精確監測以及微觀組織層麵的精密修複;深海、太空、兩(liang) 極等極端環境下激光再製造;高端裝備銷售業(ye) 轉型為(wei) 高端裝備服務業(ye) 並成為(wei) 主流;激光再製造技術支撐再生產(chan) 品和循環經濟的普及。

六、激光再製造技術發展建議

(一)加強戰略層麵的積極引導

建議加大對激光再製造專(zhuan) 用材料、核心裝備及部件等重點領域的財政支持力度。充分利用國家重大專(zhuan) 項、國家重點研發計劃等資金渠道,采用高校、科研院所、企業(ye) 、用戶相結合的方式,在不斷推動通用型設備及工藝發展的基礎上,重點支持麵向典型易損件的專(zhuan) 用激光再製造裝備、材料及工藝的研發。

(二)建立激光增材再製造材料基因組體(ti) 係

激光增材再製造技術的不斷發展對專(zhuan) 用材料提出了更高的發展要求。由於(yu) 專(zhuan) 用材料的非平衡亞(ya) 穩態特性,與(yu) 傳(chuan) 統材料相比,專(zhuan) 用材料的設計與(yu) 研發難度更大、周期更長、過程也更複雜,傳(chuan) 統的方法已難以滿足現在的發展需要。因此,建議盡快建立具有自身特點的激光增材再製造材料基因組體(ti) 係,提高專(zhuan) 用材料的非平衡亞(ya) 穩態特性,並建立具有自身基因組高通量的計算依據及理論。

(三)加快建立完善標準化體(ti) 係和高層次應用型人才培養(yang) 體(ti) 係

建議提高對激光再製造技術及產(chan) 品的研發、檢驗與(yu) 認證的能力,努力促進標準化與(yu) 產(chan) 業(ye) 緊密結合,建立完善的激光再製造產(chan) 業(ye) 發展標準體(ti) 係。加強國際合作,積極對接國際標準化組織,開展相關(guan) 標準的建立、轉化及完善工作。同時,聚焦我國在激光再製造領域專(zhuan) 門人才和行業(ye) 規範欠缺的情況,依托國家現有人才培養(yang) 與(yu) 引進政策,不斷完善高層次應用型人才的培養(yang) 體(ti) 係建設。

(四)加大應用推廣力度,引導行業(ye) 整合

建議將政府支持與(yu) 各種行業(ye) 資源相結合,加強我國激光再製造產(chan) 業(ye) 各分領域的聯係,拓寬產(chan) 業(ye) 與(yu) 政府、產(chan) 業(ye) 鏈上下遊、產(chan) 業(ye) 之間以及生產(chan) 企業(ye) 和用戶之間的對接通道,加快技術的推廣應用。著重開展分層級、分領域的試點示範專(zhuan) 項行動,點麵結合,協同推進,積極引導和促進社會(hui) 力量及地方政府的投入,共同推進激光再製造技術的深度應用,促進我國激光再製造產(chan) 業(ye) 的持續快速發展。

(五)加強“產(chan) 學研用”協同創新,加快關(guan) 鍵共性技術創新發展

建議在激光再製造、全生命周期製造等領域建立國家級研發平台,由高校、科研院所和骨幹企業(ye) 牽頭,打通產(chan) 業(ye) 鏈的上下遊,形成完整的材料、裝備、工藝、檢測、應用體(ti) 係,加快對關(guan) 鍵共性技術的攻關(guan) 和創新發展。麵向不同行業(ye) 領域,設立各具特色的再製造產(chan) 業(ye) 聯盟、再製造產(chan) 品評估與(yu) 檢測中心以及協同創新中心等。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們