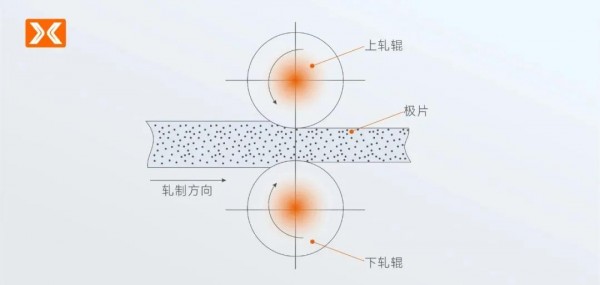

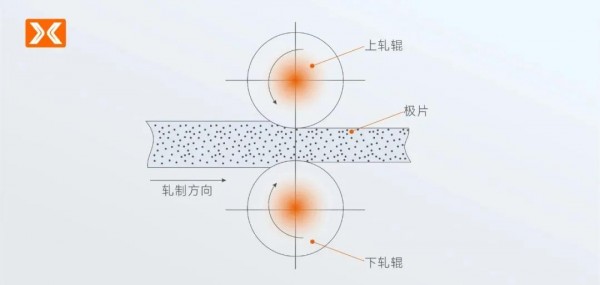

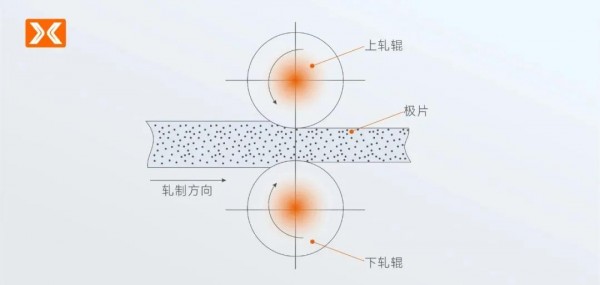

軋輥是新能源鋰電池製程中的一個(ge) 重要設備。通過軋輥輥壓,將電池材料壓實獲得極片雛形。為(wei) 確保製作良率,軋輥的表麵清潔十分重要!傳(chuan) 統的軋輥清潔方式,采用人工擦輥,存在諸多弊端。使用激光來完成軋輥的高質量清洗,勢在必行。在新能源鋰電池製程中,電池極片輥壓是其中的一個(ge) 關(guan) 鍵步驟。通過輥壓,使極片上的活性物質(通常是粉末狀的正負極材料)被壓實,獲得所需的極片形狀和厚度,並保持表麵的光滑和平整。而極片的壓實密度和厚度,以及活性物質與(yu) 集流體(ti) 箔片的粘接強度,對於(yu) 電池的物理性能、電化學性能和安全性有著直接而重要的影響。

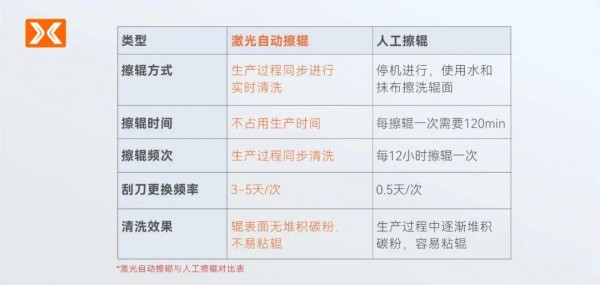

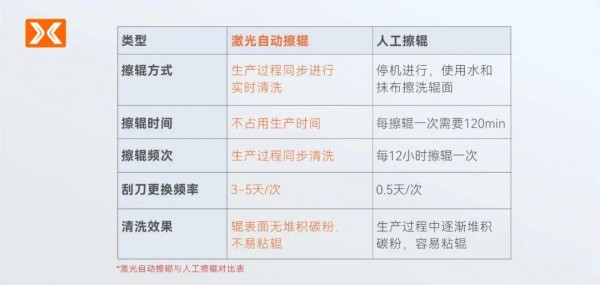

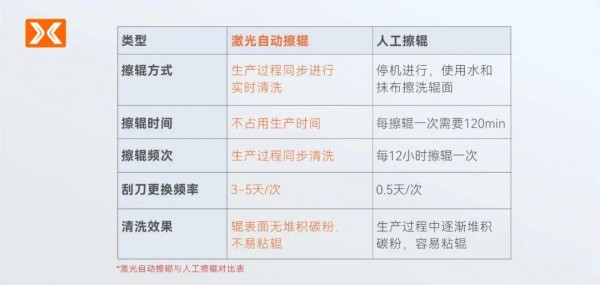

這是一個(ge) 要求非常嚴(yan) 格和精準的加工過程,軋輥也因之成為(wei) 鋰電池生產(chan) 線上不可或缺的工藝裝備之一,且輥筒表麵必須達到一定的光潔度。否則,在電池極片輥壓過程中,軋輥表麵輕易粘附上的材料粉末,不僅(jin) 容易造成後續輥壓的電池極片質量異常,還會(hui) 增加軋輥的磨損。傳(chuan) 統的清洗方法主要是采用人工擦輥的方式,這種方法存在著清潔難度大、效率低、環境汙染等問題。對於(yu) 當前競爭(zheng) 激烈的鋰電廠商而言,亟需更加高效環保的軋輥清洗技術,進而提升鋰電池生產(chan) 線的整體(ti) 效率和產(chan) 品質量。激光清洗作為(wei) 一種新興(xing) 的清洗方式,為(wei) 軋輥清洗帶來了革命性的變革。通過將激光打在軋輥表麵,使附著在軋輥上的石墨等表麵附著物吸收激光能量後氣化,從(cong) 而與(yu) 基體(ti) 分離,達到清洗的目的。這一方式,高效、環保、無需停機、無接觸式清洗,具有人工擦輥無法比擬的優(you) 勢。最關(guan) 鍵的是,人工擦輥是隔一段時間進行清洗,軋輥表麵一定會(hui) 存在碳粉堆積情形,而激光擦輥是實時清洗,不會(hui) 累積碳粉,實時保障設備始終以“清潔”狀態運行,為(wei) 生產(chan) 質量提升助力!

針對鋰電池生產(chan) 製程中軋輥清洗激光應用以及客戶的具體(ti) 需求,創鑫激光旗下子公司寶辰鑫推出軋輥激光清洗解決(jue) 方案,將多台激光器、控製器等集成為(wei) 一體(ti) ,便於(yu) 與(yu) 客戶設備集成,目前方案已在某頭部鋰電池廠商現場落地應用。

方案集成高性能激光器、振鏡等外光路係統,以及運動控製係統等,通過光斑整形及特殊處理,可高效高質的實現軋輥清洗,在保證清洗質量的同時,提升了產(chan) 線效率和生產(chan) 的靈活性。

方案中的核心光源搭載高性能MOPA中高功率激光器,具有高能量、高峰值、高光束質量等特點,大大提升清洗效率;同時,輸出光斑能力可定製,以及脈寬可調、能量分布可選的特性,使其可輕鬆適應具體(ti) 應用場景的需求:通過設定激光的參數,可以精準控製激光清洗的對象和區域,清除軋輥表麵各種不同厚度、不同成分的塗層,而不會(hui) 破壞基體(ti) 。在該方案中,寶辰鑫還一站式地搭配了振鏡和運動控製係統等,以實現遠程、精準、高效、靈活的清洗,在某終端客戶現場,運行的線速度約100m/min。此外,該方案無需人工手動擦輥,無需使用化學溶劑,無環境汙染,整個(ge) 清洗過程可靠、穩定、安全,不會(hui) 對人體(ti) 產(chan) 生任何傷(shang) 害,也符合現代工業(ye) 綠色生產(chan) 的要求。作為(wei) 一種綠色的清潔方式,激光清洗在工業(ye) 製造中,有著越來越廣泛的應用。除了軋輥清洗,在鋰電池生產(chan) 製造的全工藝段幾乎都有激光清洗的應用,如模切段的極耳清洗、電芯裝配段的注液孔清洗、極片清洗,以及模組/PACK段的極柱清洗、返修製程中的藍膜清洗等。寶辰鑫作為(wei) 深耕細分行業(ye) 激光應用的一站式解決(jue) 方案專(zhuan) 家,深入到各個(ge) 工藝段實際場景,通過成熟、可靠、批量化的應用,為(wei) 客戶提供高價(jia) 值的行業(ye) 激光清洗解決(jue) 方案,切實助力客戶增效提質。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們