9月17-19日,第十一屆全國激光加工產業論壇在廣東中山舉行。在激光精密製造技術及裝備分論壇上, IPG在《激光光源在精密加工中的應用》的主題演講中,除了對相關的脈衝激光器進行介紹外,還介紹了IPG享有盛譽、極具革命性的創新設計--QCW準連續光纖激光器及其對陶瓷、藍寶石等材料的應用。

氧化鋁(多晶Al2O3)和氮化鋁(AlN)被公認為是超級導熱材料,廣泛用於各行各業,例如LED、RF、微波封裝等。在這些行業中,鑽孔速度與成型速度將直接影響生產成本。單晶Al2O3,也就是我們通常所說的藍寶石,硬度特別高,僅次於鑽石。與傳統的光學玻璃相比,藍寶石不僅更堅固,更耐劃,而且光傳輸從紫外線到近紅外,導熱性能也極佳,已經大量應用於LED 行業。它的另一個增長點是消費電子行業,可用於製造手機攝像頭、功能鍵甚至是整個顯示屏。

QCW對陶瓷、藍寶石等材料的加工應用

與傳統的大規模生產應用例如鈑金切割相比,進行精密加工時所需用到的設備及工藝更強調精確度以及嚴謹的進程控製。由於這些應用往往對熱能很敏感,對精確度有極高的要求,所以,所選激光器的類型、規格、光學係統及硬件配置對於穩定的規模生產而言至關重要。QCW準連續光纖激光器提供了改良的、更加靈活的激光源,在降低成本的同時,為客戶提供了滿意的加工速度和質量,可替代昂貴的皮秒激光係統。

工藝

我們通過兩種準連續激光器:YLM-150-1500-QCW 和YLR-300-3000-QCW,對氧化鋁、氮化鋁、藍寶石等材料進行鑽孔、劃線與切割。

" YLM-150-1500-QCW 采用單模光纖,芯徑14 μm,最大峰值功率1.5 kW,平均輸出功率150 W,連續模式時最高可達250 W

" YLR-300-3000-QCW 采用多模光纖,芯徑50 μm,最大峰值功率3 kW,平均輸出功率300 W

" 脈衝周期在10 μs至50 ms範圍內可調,實際範圍取決於操作模式及參數設置

" 熱加工時脈衝周期相對較長,基板的局部溫度超過熔點,輔助氣體(如空氣、氮氣、氧氣或氬氣)以物理形式清理基板上的熔融物。

光束通過帶有一定焦距的準直鏡(一般焦距範圍為50-150 mm)經聚焦後至切割頭。聚焦鏡的焦距根據所需應用進行調整,一般為50-200 mm。輔助氣體經過切割頭,經過與光束同軸的噴嘴排出。噴嘴的直徑以及噴嘴到目標之間的距離取決於所需應用,但直徑和距離通常均為0.5-1 mm。用戶可以通過設定脈衝周期、重複頻率、峰值功率、平均功率(占空比)、切割速度、氣體類型及壓力等操作參數,控製熱響應區。

鑽孔

用光纖激光器鑽孔時,一個脈衝一個孔,所以準連續光纖激光器在鑽孔速度上極具優勢。我們選取了厚度為635 μm的氧化鋁(96%),以300 孔/s的速度打孔,孔間距為150 μm,基板在光束下方以45 mm/s的速度線性移動,單模光纖,脈衝周期200 μs。當然,脈衝周期越短,鑽孔速度就越快,直至達到最大化。這也就是說,操作過程中存在一個平衡鑽孔質量、脈衝能量及脈衝周期的最佳峰值功率。一般來說,基板越厚,脈衝能量就越高,和/ 或脈衝周期也就越長。

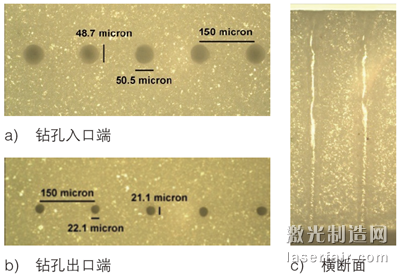

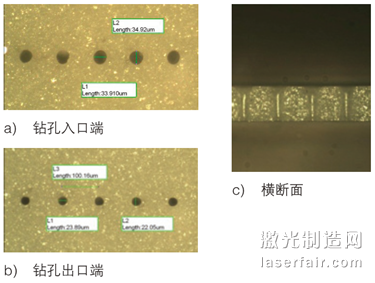

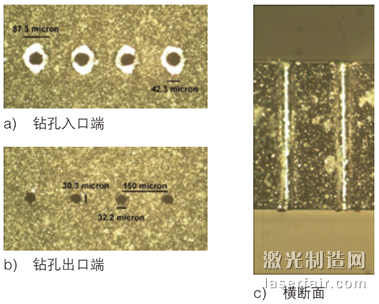

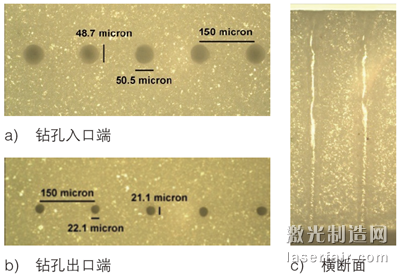

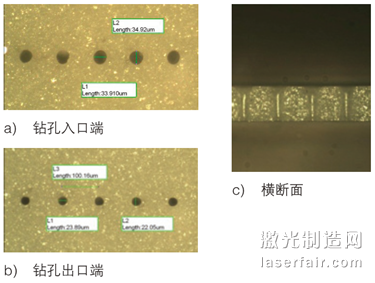

圖1 635 μm氧化鋁(96%)鑽孔,300 孔/s

圖1 所示為鑽孔的入口端及出口端。鑽孔出口端以顯微鏡手動測量為22±3 μm,入口端為49±3 μm。基板在操作前已經過覆壓,打孔後進行清潔/拋光。

在實際應用中,除了能夠很好地燒蝕之外,我們還要能夠調整孔的大小。通常情況下,高功率密度能產生穩定的燒蝕,然後在氧化鋁上形成孔。然而,對於氧化鋁這樣不易燒蝕的材料而言,僅僅依賴高功率密度就是不夠的,尤其是所需焦斑小於常規尺寸時。另一方麵,用大幅提高峰值功率的方法來改善燒蝕,其結果往往會同時影響成孔質量,所以人們常常用覆壓塗層的方法來輔助氧化鋁表麵的燒蝕。(IPG微係統已經推出了一種新的解決方案,通過改進激光工藝的方式加強燒蝕,無需覆壓,但在某些時候可能還是需要用塗層來改善整體質量,減少渣屑。)

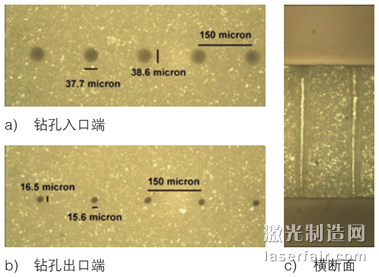

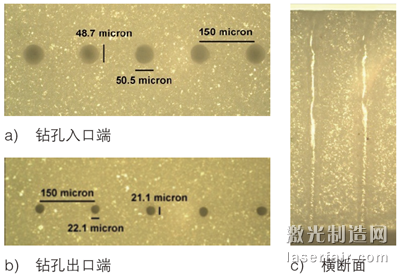

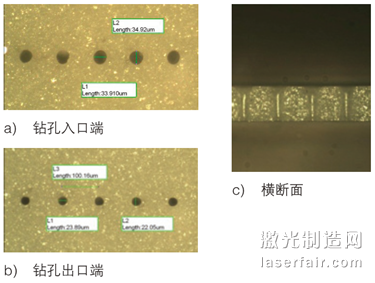

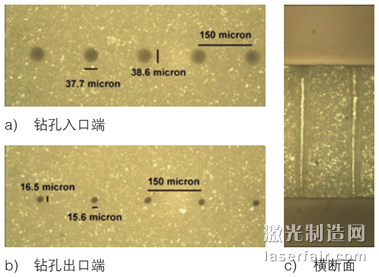

圖2 381 μm氧化鋁(99.6%)鑽孔,750 孔/s

圖2 表示在厚度為381 μm的氧化鋁(99.6%)上以750 孔/s的速度鑽孔後孔的形態。經測量,鑽孔入口端孔徑約37 μm,出口端約16 μm。該實驗使用的是單模光纖。

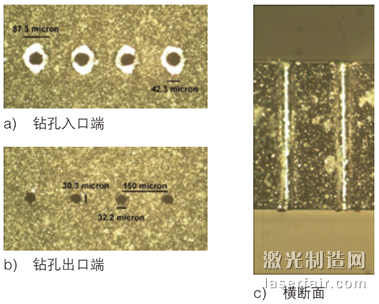

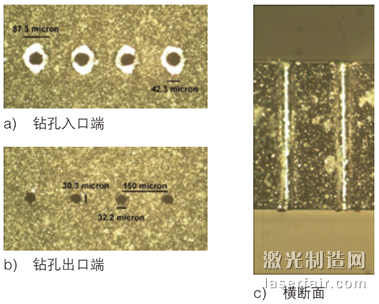

圖3 381 μm氮化鋁鑽孔,300 孔/s

圖3 表示在厚度為381 μm的氮化鋁上,以300 孔/s的速度鑽孔。測量顯示入口端直徑約為42 μm,出口端約為31 μm。與相同厚度的氧化鋁相比,氮化鋁需要的峰值功率更高,脈衝周期更長。

圖4 100 μm氧化鋁(99.6%)鑽孔,3000孔/s

圖4 表示在厚度為100 μm的氧化鋁(99.6%)上,以3000 孔/s的速度操作後觀察孔的形態。測量結果顯示,鑽孔入口端直徑約為33 μm,出口端直徑約為22 μm。

用戶可通過改變傳輸光纖的芯徑(比如改變激光器及其光纖,或是通過光柵/ 耦合連接更大的傳輸光纖)、傳輸(改變準直鏡和/ 或物鏡焦距)、或是參數(通常為脈衝周期和/ 或脈衝能量,如峰值功率),調整孔的大小。

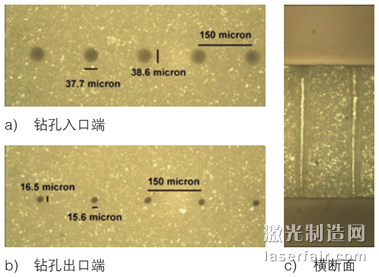

圖5 320 μm a) 氧化鋁以及b) 氮化鋁,鑽"大孔徑孔"

圖5a 表示用多模傳輸光纖在厚度為320μm的氧化鋁上進行"大孔徑"鑽孔。鑽孔速度為100 孔/s,出口端直徑為320 μm。圖5b 表示在厚度為320 μm的氮化鋁上沿掃描方向鑽孔,孔間距325 μm,鑽孔速度同樣為100 孔/s。2000 餘個鑽孔的測量結果顯示,入口端約105 μm,出口端約65±9 μm。

上述實驗證明,在150 mm X 150 mm麵積內,鑽孔定位的精確性達到±5 μm,如果將正常孔徑尺寸設為100%,則孔徑偏差可控製在±15% 範圍內。在某些應用中,偏差率還有望進一步降低。

劃線

陶瓷劃線的原理與鑽孔相似,也是通過一個脈衝在基板上形成一個盲孔,然後輔以適合的脈衝間隔,使其形成一條線。

圖6 635 μm氧化鋁劃線,200 mm/ s

圖6 表示厚度為635 μm的氧化鋁(96%),以200mm/s的速度進行單孔爆破,單孔深度350 μm,孔間距約150 μm。本次實驗所使用的脈衝周期小於100 μs。

圖7 381 μm氧化鋁和氮化鋁,300 mm/s,劃線

圖7a 表示在厚度為381 μm的氧化鋁(99.6%),劃線速度為300 mm/s;圖7b 表示在厚度相同的氮化鋁上,以相同速度劃線。本次實驗所使用的脈衝周期小於50 μs。

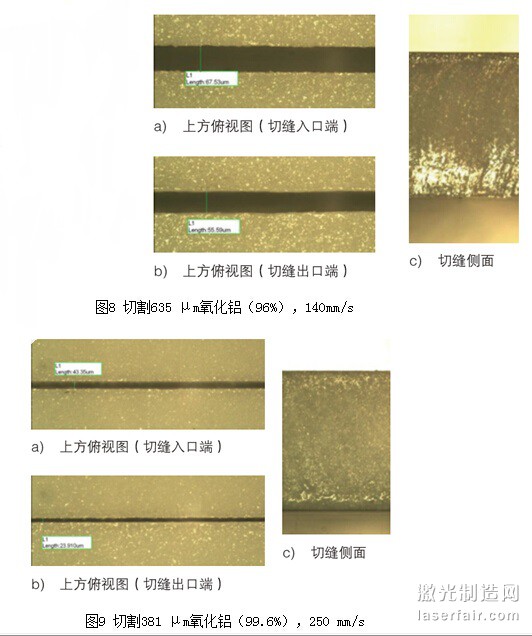

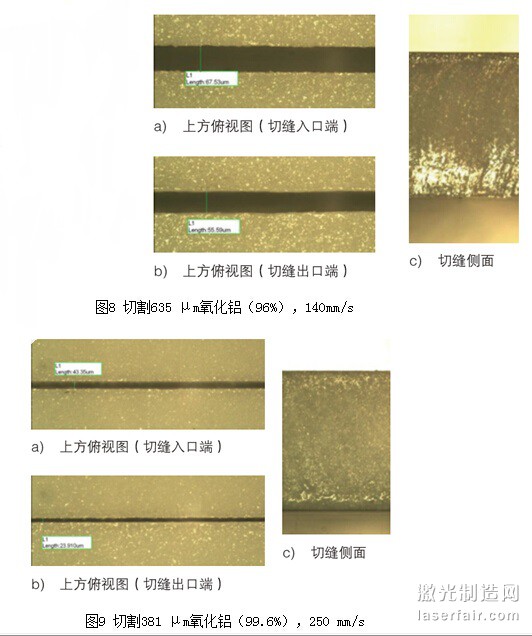

切割

我們在厚度為635 μm的96% 氧化鋁上,以140 mm/s的速度進行切割演示。該切割實驗使用的是單模準連續激光器(如圖8 所示)。切割前覆壓,切割後清除,這一步驟主要是為了避免飛濺和重鑄。實驗結果顯示,切割完成質量高,完全沒有任何渣滓或碎屑。當氧化鋁的厚度降低為381 μm時,線性切割速度更可高達250mm/s(如圖9 所示)。

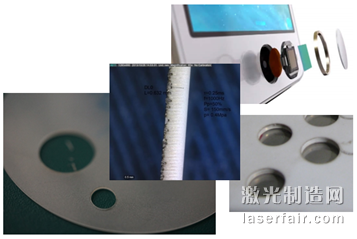

準連續光纖激光器還可用於藍寶石的切割。圖10 為消費電子行業用到的一些典型切割形狀。

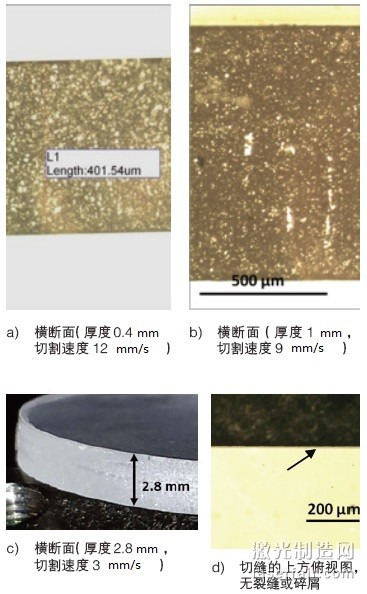

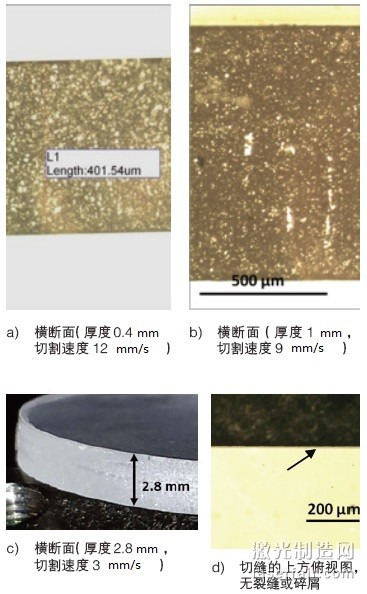

圖10 用QCW準連續激光器切割不同厚度的藍寶石部件

基板厚度在mm範圍內時,準連續光纖激光器在切割速度及切割質量方麵均表現出眾,無裂縫或碎屑,表麵粗糙度一般在2 μm以下(如圖11 所示)。在實驗中,厚度分別為0.4 mm、1 mm、3 mm的藍寶石部件的切割速度可以達到12 mm/s、9 mm/s、3 mm/s。當然,實際切割速度將取決於切割形狀及切割質量。

與QCW準連續光纖激光器相比,綠光光纖激光器適用於那些不易通過近紅外波段加工的材料,如PEEK、矽膠、環氧樹脂、FR4,堪稱QCW準連續光纖激光器的"最佳搭檔"。它的脈衝周期更短,可以對金屬或陶瓷進行精細加工。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們