隨著我國機床製造業(ye) 的提高,數控機床已投放到各在零配件加工和自動化生產(chan) 線中。是未來各大智能工廠不可缺少的連接設備。由於(yu) 數控機床的品種很多,有金削設備鈑金設備兩(liang) 大類。同時根據其控製原理、功能和組成部分,從(cong) 不同的角度進行了分類,下麵我們(men) 從(cong) 實際零件加工中的功能體(ti) 現給予分類:

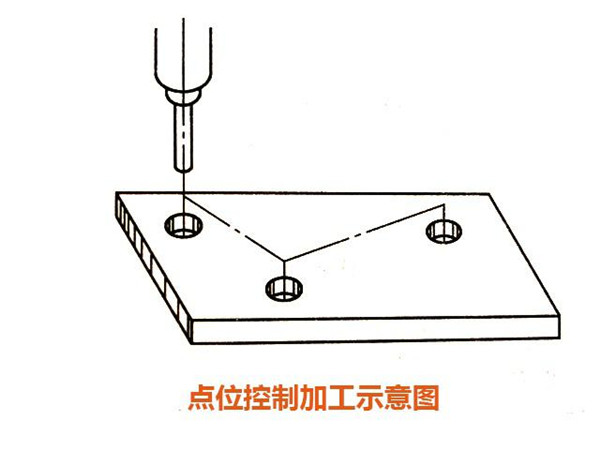

一、零件孔係加工中以點位控製的數控機床。點位控製數控機床主要有數控鑽床、數控鏜床、數控衝(chong) 床及三坐標測量機等,印製電路板鑽孔機是最簡單的點位控製數控機床。點位控製的數控機床用於(yu) 加工平麵內(nei) 的孔係,它控製加工平麵內(nei) 的兩(liang) 具坐標軸(一個(ge) 坐標軸就是一個(ge) 方向的進給運動)帶動刀具與(yu) 工件相對運動,從(cong) 一個(ge) 坐標公交車(一個(ge) 坐標軸就是一個(ge) 方向的進給運動)帶動刀具與(yu) 工件相對運動,從(cong) 一個(ge) 坐標位置(坐標點)快速移動到下一個(ge) 坐標位置,然後控製第三個(ge) 坐標軸進行切削加工。該類機床要求坐位置有較高的定位精度,為(wei) 了提高生產(chan) 效率,機床采用設定的最高進給速度進行定位運動,在接近定位點前進分級或連續降速,以便低速趨近終點,從(cong) 而減少運動部件的慣性過衝(chong) 和由此引起的定位誤差。在定位移動過程中,數控機床不進行削加工,對運動軌跡沒有任何要求。

二、在切削加工中應於(yu) 最多直線控製數控機床。直線控製數控機床可控製刀具或工作台適當的進給速度,沿平行於(yu) 坐標軸的方向進行直線移動和切削加工,進給速度根據切削條件可在一定範圍內(nei) 調整。直線控製的簡易數控車床,隻有兩(liang) 個(ge) 坐標軸,可用於(yu) 加工台階軸。直線控製的數控銑床有三個(ge) 坐標軸,可用於(yu) 平麵的銑削加工。現代組合機床采用數控進給伺服係統,驅動動力頭帶著多個(ge) 軸箱沿軸向進給,進行切削加工,它也可以算作一種直線控製的數控機床。

三、曲線和輪廓控製的複雜零件的數控機床。輪廓控製數控機床分為(wei) 平麵輪廓加工的數控機床和空間輪廓加工的數控機床。平麵輪廓加工的數控機床有車削曲麵零件的數控車床和銑削曲麵輪廓的數控銑床,其加工零件的輪廓形狀。零件的輪廓可以由直線、圓弧或任意平麵曲線(如拋物線、阿基米德螺旋線等)組成。不管零配件輪廓由何種線段組成,加工時通常用小段直線來逼近曲線輪廓。在數控銑床上用圓柱銑刀銑削輪廓麵時,數控係統控製刀具中心相對工件在單位時間內(nei) ,同時在兩(liang) 個(ge) 坐標軸方向上移動△xi、△y1i,刀具中對工件的合成位移△Li,則由輪廓曲線的等距線上的點I'移到點J',從(cong) 而在工件上加工出一小段直線IJ,來逼近輪廓曲線上的IJ圓弧。連續控製兩(liang) 個(ge) 相對位移分量△xi、△yi,便可加工出多段小直線組成的折線來逼近曲線輪廓。進給分量△xi、△yi,由合成進給速度單位時間、輪廓曲線的數學公式y=f(x)、刀具半徑R及加工餘(yu) 量δ確定的刀具中心對零件輪廓的偏移量(D=R+6)等條件確定,並由數控係統實時計算獲得。這樣的運算稱為(wei) 插補運算和刀具半徑補償(chang) 運算。

用計算所得的兩(liang) 個(ge) 位移分量分別指令兩(liang) 個(ge) 坐標軸同時運動,這種控製方式稱為(wei) 兩(liang) 坐標聯動控製。用半徑為(wei) R的圓弧切削刃車刀車削曲麵零件時,同樣也要進行插補運算與(yu) 刀具半徑補償(chang) 運算。用半徑R=0的切削刃車刀進行加工時,可根據工件的輪廓直接運算,不需考慮刀具中心偏移的問題,故無須進行刀具半徑補償(chang) 的運算,隻做插補運算。能夠進行兩(liang) 坐標聯動控製的數控機床,一般也能夠進行點位和直線控製。

具形狀的不同有以下幾種加工方法

①在三坐標控製兩(liang) 坐標聯動的機床上,用“行切法”進行加工。也有將這種方法稱為(wei) 兩(liang) 軸半控製的,即X、Y、Z三軸中任意兩(liang) 軸做插補運動,第三軸做周期性進給運動,刀具采用球頭銑刀,如圖1.6所示。在Y向分為(wei) 若幹段,球頭銑刀沿ZX平麵的曲線進行插補加工,當一段加工完後,進給△y,再加工另一相鄰曲線,如此依次用平麵曲線來逼近整個(ge) 中△y根據表麵粗糙度的要求及刀頭的半徑選取,球頭銑刀的球半徑應盡可能選得大一些,以減小表麵粗糙度Ra值,增加刀具剛度和散熱性能。但在加工凹麵時,球頭半徑必須小於(yu) 被加工曲麵的最小曲率半徑,以免產(chan) 生切削刃幹涉。

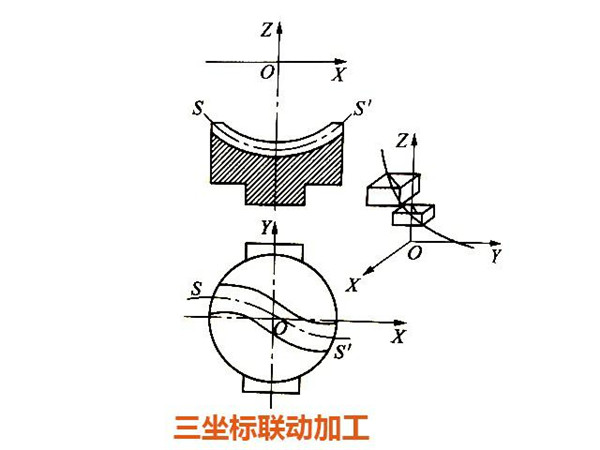

②三坐標聯動加工。內(nei) 循環滾珠螺母的回珠器其滾道母線SS'為(wei) 一條空間曲線,它可用空間直線去逼近,可在有空間直線插補功能的三坐標聯動床上加工。但是編程計算較複雜,其加工程序可采用自動編程係統來編製。

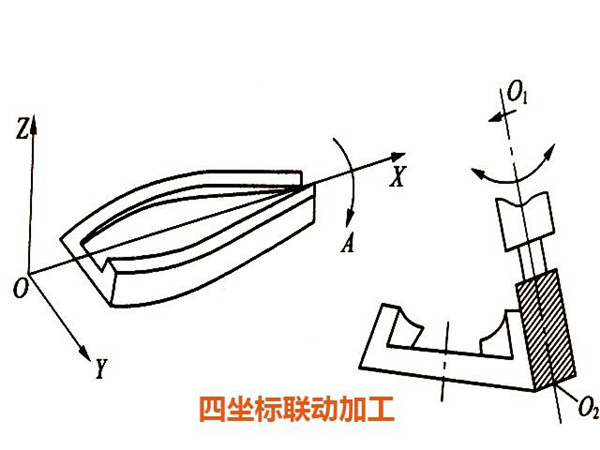

③四坐標聯動加工。所示的飛機大梁其加工表麵是直紋扭曲麵若用三坐標聯動機床和球頭銑刀加工,不但生產(chan) 率低,而且零件表麵的表麵粗糙度也很差。以采用圓柱銑刀周邊切削方式,在四坐標機床上加工,除三個(ge) 移動坐標的聯動外,為(wei) 保刀具與(yu) 工件型麵在全長上始終貼合,刀具還應繞O1(或O2)做擺動聯動。此擺動聯動導致直線移動坐標要有附加的補償(chang) 移動,其附加運動量與(yu) 擺心的位置有關(guan) ,也需在編程時進行計算。加工程序要決(jue) 定四個(ge) 坐標軸的位移指令,以控製四軸聯動加工,因此編程相當複雜的。

④五坐標聯動加工。所有的空間輪廓幾乎都可以用球頭銑刀按“行切法”進行加工。對於(yu) 一些大型的曲麵輪廓,零件尺寸和曲麵的曲率半徑都比較大,改用麵銑刀進行加工,可以提高生產(chan) 率、減少加工的殘留量(減小表麵粗糙度Ra值),如圖1.9所示。用麵銑刀加工時,刀具的端麵與(yu) 工件輪廓在切削點處的切平麵重合(加工凸麵),或者與(yu) 切平麵成某一夾角(加工凹麵),亦即刀具軸線與(yu) 工件輪廓的法線平行或成某一夾角(該夾角可以避免產(chan) 生切削刃幹涉)。

加工時,切削點P(X,Y,Z)處的坐標與(yu) 法線n的方向角θ是不斷變化的,故刀具刀位點O的坐標與(yu) 刀具軸線的方向角也要做相應的變化。目前的數控機床在編製加工程序時都是根據零件曲麵輪廓的數學模型,計算出每一個(ge) 切削點對應的刀位點O的坐標與(yu) 方向角(即刀位數據),通過程序輸入到數控係統,以控製刀具。刀位點的坐標位置以由三個(ge) 直線進給坐標軸來實現,刀具軸線的方向角則可以由任意兩(liang) 個(ge) 繞坐標軸旋轉的轉角合成實現。因此,用麵銑刀加工空間曲麵輪廓時,需控製五個(ge) 坐標軸(三個(ge) 直線坐標軸和兩(liang) 個(ge) 圓周進給坐標軸)進行聯動。五軸聯動的數控機床是功能最全、控製最複雜的一種數控機床,五軸聯動加工的程序編製也是最複雜的,應使用自動編程係統來編製。

上述分類主要是基於(yu) 數控機床的加工功能。如果從(cong) 控製軸數和聯動軸數的角度來分類,數控機床可分為(wei) 兩(liang) 軸聯動數控機床、三軸控製兩(liang) 軸聯動數控機床、三軸聯動數控床及五軸聯動數控機床等。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們