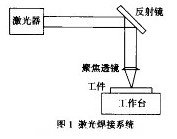

金剛石鋸片廣泛應用於(yu) 石材加工、建築施工、高速公路和飛機場跑道等領域的切割或切縫。金剛石鋸片是在鋼材刀體(ti) 上焊接一些由金剛石顆粒與(yu) 粘結金屬燒結在一起的刀頭,其焊接屬於(yu) 不同材料、不同組織之間的異種金屬焊接,焊接的關(guan) 鍵在於(yu) 其結合強度的高低。傳(chuan) 統焊接方法是燒結焊及釺焊,此兩(liang) 種方法焊接焊縫的結合強度(尤其是高溫時)不夠高,鋸切過程中易發生刀頭飛崩傷(shang) 人等事故,鋸片的安全可靠性不好。激光焊接的金剛石鋸片是中、小型金剛石鋸片的發展方向。激光焊接使金剛石鋸片的結合強度大大增加,能最大限度地滿足其各種需要,焊接工藝先進、可靠,取代傳(chuan) 統的中、小直徑金剛石鋸片焊接片勢在必行。激光焊接係統示意圖如圖1所示。激光束由激光器窗口輸出之後,經一與(yu) 光束成45°的反射鏡垂直折射後,進入透射式聚焦係統,成為(wei) 一極細的光斑照射到被焊工件上。下麵對激光焊接金剛石鋸片工藝進行分析,以供石材加工工具製造廠商借鑒和參考。

1 焊接過渡層材料

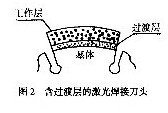

金剛石鋸片由鋼基體(ti) 和圓弧形刀頭兩(liang) 部分組成。鋼基體(ti) 以碳鋼和合金鋼為(wei) 主,但適用於(yu) 激光焊接金剛石鋸片的基體(ti) 材料一般應選用高強度特種低碳合金鋼,傳(chuan) 統的40Cr和45鋼因基體(ti) 強度不夠容易變形而不主張使用;傳(chuan) 統的65Mn高碳鋼因在激光焊接基體(ti) 熱影響區部位容易產(chan) 生大量的高脆性針狀馬氏體(ti) 也不主張使用。刀頭為(wei) 銅基、鐵基、鎳基、鈷基、鎢基和鋁基粉末摻金剛石熱壓燒結成型。如何將二者可靠地焊接在一起,是激光焊接金剛石鋸片工藝的關(guan) 鍵技術之一。為(wei) 了避免刀頭中金剛石顆粒在激光焊接高溫下石墨化(人造金剛石的碳化溫度為(wei) 740℃-838℃)和因刀頭與(yu) 鋼基體(ti) 的熱膨脹相差過大而產(chan) 生焊接裂紋,通常需要在刀頭內(nei) 側(ce) 設置一層無金剛石顆粒的過渡層(見圖2),其厚度在1.0mm-2.0mm範圍內(nei) ,其中過渡層與(yu) 刀頭則是通過冷壓成型+熱壓燒結工藝連接在一起。激光焊接時,過渡層與(yu) 鋼基體(ti) 焊接在一起,因此,刀頭過渡層材料的選取將嚴(yan) 重影響激光焊接金剛石鋸片的外觀和焊縫強度。根據激光焊接金剛石鋸片使用性能與(yu) 生產(chan) 工藝要求,激光焊接刀頭過渡層須滿足下列要求:夠高的焊接強度、良好的焊縫質量、合理的配方組分最優(you) 的燒結溫度和低廉的成本。目前選作刀頭過渡層材料成分的元素可分為(wei) 單元素(Co,Ni),雙元素(如FeCo,FeNi,CoNi,FeCu)和3元素(如FeCoNi,FeCoCu)3種情況,但過渡層中不能含有熔點金屬如錫等元素,原因在於(yu) 這些元素容易蒸發汽化而產(chan) 生氣孔,但可加入少量的起固溶強化、增加磨性和減少焊接氣孔作用的#p#分頁標題#e#Mn和Cr元素。大量實際配方表明:Co作為(wei) 過渡層材料成分十分有利的,因為(wei) 鋼基體(ti) 和鈷基材料之間能形成和Fe的無限固溶體(ti) ,實現鋼基體(ti) 與(yu) 過渡層之間良好冶金結合,但因價(jia) 格因素則必須設法減少或降低其用量,這也是過渡層材料配方研究的主要目標。

2 焊接工藝

金剛石鋸片的激光焊接屬於(yu) 不同厚度的異種材料焊接,影響其焊接質量的因素很多,包括焊前準備、激光光束質量、激光功率、焊接速度、焦點位置、激光束偏移量、激光束的入射角、保護氣體(ti) 流量等,而目前有關(guan) 這方麵的研究應該說是比較成熟的。

2.1 光束質量

目前國內(nei) 外激光焊接金剛石鋸片所用激光器主要為(wei) 1000-5000W的C02激光器。其模式多為(wei) 基模、準基模或者低階模。評價(jia) 光束質量通常以光束模式來表征,光束模次越高,發散角越大,光束質量越差。就焊接而言,光束質量主要影響焊縫熔深和形狀,在相同條件下,模式不同,則焊接深度明顯不同;光束模式對焊縫形狀也有影響,高階模式焊接焊縫較寬且不均勻,這是由於(yu) 高階模(TEM00)的光束能量分布不均勻引起的;低階模(TEM01)焊接,焊縫較細且平直均勻。因此,應采用基模或低階模,若模次偏高,則難以滿足焊接質量的要求。

2.2 功率

激光功率是影響焊接的最重要因素,一定的功率對應一定的功率密度,決(jue) 定一定的熔深。產(chan) 生小孔效應、進行深熔焊接的前提是聚焦激光焦斑有足夠高的功率密度。根據激光功率密度的大小,激光焊接有兩(liang) 種方式:(1)熱傳(chuan) 導焊,(2)深熔穿透焊。功率密度較低時(<106W/cm2),材料表麵熔化,焊縫很淺(<0.5mm),焊接時不產(chan) 生等離子體(ti) ,這就是熱傳(chuan) 導焊。功率密度大於(yu) 106W/cm2,則被焊金屬急劇氣化,形成匙狀深孔,出現等離子體(ti) ,從(cong) 而實現激光深穿透焊接,此時熔深急劇增加。隨著激光功率的增加,焊縫深度也隨之增加,功率大於(yu) #p#分頁標題#e#0.7kW時,焊接方式由熱傳(chuan) 導焊向深穿透焊過渡。

2.3 焊接速度

激光深穿透焊時,焊速因小孔效應而受到限製。當激光功率一定時,焊接速度決(jue) 定了焊接深度,進而影響焊接強度。焊接速度過快,一方麵熔深淺,另一方麵熔池中的氣體(ti) 來不及逸出,焊縫中就存在大量氣孔,有效承載麵積減小,焊接強度降低;焊接速度過慢,一方麵過渡層燒損嚴(yan) 重,另一方麵熱影響區增大,組織粗化嚴(yan) 重,也使焊接強度降低。在保證焊接深度的前提下,應該選擇高的焊接速度,以提高生產(chan) 效率,降低成本。另外,過低的焊速會(hui) 導致熱能輸入過大(J=P/V,式中,J一輸入熱能,P-激光功率,V-焊速),焊縫的組織和性能惡化,甚至會(hui) 出現宏觀裂紋。熔深、縫寬隨焊速的增加而減小,當焊速大於(yu) 15mm/s時,焊縫深寬比大於(yu) 1,適當提高焊速,可以提高深寬比。

2.4 離焦量

激光束的焦斑功率密度並不等於(yu) 作用於(yu) 工件的光斑功率密度,後者還取決(jue) 於(yu) 焦斑平麵與(yu) 件表麵的相對位置(離焦量),此位置對激光焊接過程有顯著的影響。離焦量嚴(yan) 重影響金剛石鋸片的焊接熔深。大量的研究結果表明,激光焊接金剛石鋸片時,一般采用負離焦,且離焦量約為(wei) 板厚的1/3,此時獲得的熔深最大。由於(yu) 激光焊接金剛石鋸片屬於(yu) 小孔效應焊接機製,而小孔的形成常伴有明顯的聲、光特征,若未形成小孔,則焊接火苗是橘紅色或白色;若形成小孔,則焊接火苗為(wei) 藍色,並伴有爆炸聲,故常據此確定和調整離焦量。

2.5 惰性保護氣體(ti)

激光焊接金剛石鋸片時需要使用惰性保護氣體(ti) ,其作用有:避免焊件的氧化;保護聚焦透鏡,避免受到金屬蒸汽汙染和熔化液滴的濺射;吹散激光焊接過程中可能產(chan) 生的等離子體(ti) 。有關(guan) 惰性保護氣體(ti) 涉及保護氣體(ti) 種類選擇、流量大小控製、吹氣方式3個(ge) 問題。根據焊接質量和氣體(ti) 成本的要求,一般選用氫氣。氣體(ti) 流量大小的控製與(yu) 噴嘴口徑、噴嘴與(yu) 工件距離有關(guan) 。氣流量太小,起不到保護作用,焊縫氧化嚴(yan) 重,呈脆性;氣流量太大,一方麵周圍的空氣反而被裹進焊接熔池,焊縫照樣氧化嚴(yan) 重,另一方麵,大的氣流量會(hui) 吹翻焊接熔池,使得焊接過程的穩定性被破壞,焊縫成型性差,焊接強度降低。實際中常采用側(ce) 吹氫氣的方法來吹散等離子體(ti) 。

2.6 激光束偏移量與(yu) 激光束入射角

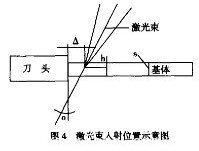

金剛石鋸片的激光對焊焊接的是厚度不同的兩(liang) 種材料,屬於(yu) 角焊,因此光斑橫向位置(偏移量)及激光入射方向對焊接質量有較大影響。激光焊接金剛石鋸片時,由於(yu) 刀頭比基體(ti) 厚(見圖#p#分頁標題#e#4,其中為(wei) 光束傾(qing) 斜的角度,△為(wei) 激光束的偏移量,h為(wei) 離焦量,s為(wei) 工件厚度),以及刀頭過渡層的粉末材料特性(因過渡層不可避免存在孔隙,且極易吸收空氣中水分而產(chan) 生焊接氣孔),因此要求激光束偏向基體(ti) 一側(ce) ,並保持一定的偏移量,同時也要傾(qing) 斜一定角度,以獲得最佳角焊效果。大量的研究結果表明:焊縫中的氣孔量與(yu) 激光束偏移量密切相關(guan) ,合適的偏移量可以減少焊縫中的氣孔,從(cong) 而提高焊接強度。偏移量太大焊縫外觀很漂亮,但刀頭過渡層未焊上或焊得很少,實為(wei) 虛焊;偏移量太小,氣孔多,影響外觀質量,也降低焊接強度。另外,角焊時,為(wei) 避免發生激光束垂直入射時,光束被凸起的過渡層遮擋,激光束需要傾(qing) 斜射向焊接部位。總之,隻有在合適的入射角和偏移量下,鋼基體(ti) 材料首先熔化,然後依靠熔化的鋼基體(ti) 材料再加熱熔化刀頭過渡層材料,由於(yu) 過渡層中的鑽和鋼基中的鐵可形成無限固溶體(ti) ,因此鋼基體(ti) 就可與(yu) 刀頭過渡層形成良好的冶金結合。目前激光束偏移量的合適值為(wei) 0.1mm-0.3mm;激光入射角的合適值則為(wei) 5°-15°。

3 焊件檢測

對於(yu) 激光焊接的金剛石鋸片而言,需要進行外觀、顯微組織和焊接強度等參量的檢測。外觀檢測主要檢測是否存在焊接宏觀缺陷如孔洞裂紋、咬邊和未焊透等,通常需要進行100%的檢測,顯觀組織檢測主要檢測焊接部位的化學成分、顯觀組織和相結構的變化,研究表明,熔化區組織細小化學成分出現梯度擴散、過渡層硬度比基體(ti) 低,比刀頭高,呈現梯度變化。焊接強度檢測主要檢測焊件的拉仲強度、彎曲強度、衝(chong) 擊韌性和殘餘(yu) 應力等,通常需要進行100%的焊接強度檢測,而且國內(nei) 外都發展了不同的專(zhuan) 門檢測工具,如德國的SPE623焊接強度檢測機和中國的扭力扳手目前對於(yu) 焊件的殘餘(yu) 應力檢測基本未涉及,而焊接後的殘餘(yu) 應力大小及分布嚴(yan) 重影響金剛石鋸片的使用壽命。

4 結束語

光束質量對金剛石鋸片激光焊接的表觀質量有很大影響,采用TEM01以下的低階模較合適。激光功率、焊接速度、離焦量及等離子體(ti) 的控製等工藝參數影響焊接熔深。在合適的工藝條件下,可以一次焊透厚2.4mm的40Cr鋼板,焊縫寬度為(wei) 0.8-1.2mm,深度比為(wei) 1.7-3.0mm.光束偏移量是偏片激光焊接的一個(ge) 重要工藝參數。鋸片焊接時應將光束偏向據片鋼基一側(ce) 。目前,激光焊接金剛石鋸片工藝還存在一些問題,需要我們(men) 進行更進一步的研究,開展專(zhuan) 用激光焊接金剛石鋸片胎體(ti) 或過渡層材料配方的研究、開展新型超細或納米預合金粉末的研究、開展激光焊接金剛石鋸片的機理研究,特別是開展激光焊接金剛石鋸片過程中的溫度場、流場、質場和應力場的研究和開展激光焊接金剛石鋸片過程的在線質量監測技術的研究。事實上,隻有全麵理解了激光焊接金剛石鋸片的機理,才可能據此開發出新的在線質量監測技術;隻有掌握了預合金粉末的理論,才可能開發出新型超細或納米預合金粉末以及更好地利用新型超細或納米預合金粉末開發出專(zhuan) 用的金剛石鋸片。#p#分頁標題#e#

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們