激光熔覆是利用高能激光束將預置於(yu) 或同步送入金屬材料表麵的合金粉末熔化,並使基材微熔一薄層,同時實現塗層與(yu) 基材的冶金結合,該塗層具有與(yu) 原合金粉末同樣的優(you) 異性能(如耐磨、耐蝕、抗氧化等),從(cong) 而達到表麵改性或修複的目的,既滿足了對材料表麵特定性能的要求,又節約了大量的貴重元素,因此激光熔覆技術應用前景十分廣闊。

國內(nei) 外已有大量文獻報道了激光熔覆的研究,如激光工藝參數、送粉方式、合金粉末選擇等對塗層組織、塗層與(yu) 基材的結合狀態的影響。眾(zhong) 所周知,燃氣輪機葉片是用高溫合金製造的,有的高溫合金中含有較高的Al、Ti含量和γ、γ′共晶組織,可焊性極差。在激光處理過程中,如果不采用特殊的工藝控製對基材的熱輸入量,在塗層表麵和塗層與(yu) 基材的過渡區,極易產(chan) 生裂紋。因此,如何選用合理的工藝配置,降低激光處理過程中對基材的熱衝(chong) 擊和熱輸入,避免塗層表麵與(yu) 內(nei) 部出現裂紋,成了激光熔覆技術在燃汽輪機製造業(ye) 和維修業(ye) 獲得實際應用的關(guan) 鍵因素。國內(nei) 外學者對於(yu) 裂紋的形成機理和裂紋的預防工作做了一些研究工作。本文通過綜合運用優(you) 化工藝參數、預置過渡層及增加少量稀土元素的辦法來預防裂紋,提高塗層質量,獲得了較好的效果。迄今為(wei) 止,這方麵的研究工作還少有報道。

基材選用GH33高溫合金,其化學成分(質量分數,%)為(wei) :C 0.03-0.08、Cr 19.0-22.0、Al 0.60-1.00、Ti 2.40-2.80、餘(yu) 量為(wei) Ni。熔覆材料選擇鐵基合金(如表1)。采用5 kW橫流電激勵CO2激光器,自動送粉。激光熔覆功率為(wei) 3.2 kW,掃描速度為(wei) 450 mm/min,光斑直徑為(wei) 3 mm。

利用Olympus PMG-3型金相顯微鏡及日立S-450掃描電子顯微鏡進行組織結構分析,用HX-1型顯微硬度計對熔覆層硬度進行分析。

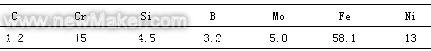

表1 Fe基合金粉末化學成分(wt%)

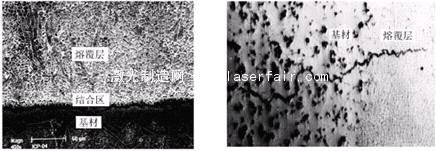

如圖1所示,激光熔覆分為(wei) 三部分,即熔覆層,熔覆層與(yu) 基材結合區及基材三部分。熔覆層靠近基體(ti) 為(wei) 胞狀晶組織,中部為(wei) 柱狀枝晶組織和等軸晶組織。熔覆層與(yu) 基材的結合界麵清晰,且無任何缺陷,形成緊密的冶金結合。在激光熔覆過程中很容易產(chan) 生裂紋等內(nei) 部缺陷,如圖2所示,嚴(yan) 重影響了熔覆層的質量。

圖1 激光熔覆層顯微組織 圖2激光熔覆層裂紋200×

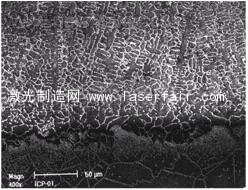

從(cong) 帶有裂紋的激光熔覆試樣中,常發現熔覆層中裂紋多發源於(yu) 熔覆層與(yu) 基體(ti) 交界處,見圖2。裂紋產(chan) 生的原因很多,但主要還是與(yu) 激光熔覆處理後材料內(nei) 部存在較大的殘餘(yu) 應力有關(guan) 。其來源可分為(wei) 兩(liang) 部分:熱應力和相變應力。如果基材與(yu) 熔覆材料二者的熱物理參數(如膨脹係數、熱導率等)差別較大,在高能激光束的作用下,很容易導致熱應力的產(chan) 生。另一方麵,熔覆層的熔化和凝固過程,交界麵處基材的固態相變等都會(hui) 發生體(ti) 積變化,均會(hui) 產(chan) 生組織應力。當這兩(liang) 部分應力綜合作用結果表現為(wei) 拉應力狀態時,容易在氣孔、夾雜物尖端等處形成應力集中,導致裂紋產(chan) 生。 消除激光熔覆層氣孔和夾雜物的有效方法是調整激光工藝參數以改善熔體(ti) 的流動性來淨化熔覆材料。為(wei) 改善熔覆層的應力狀態和消除裂紋,可在基材與(yu) 熔覆層之間設置一層韌性良好的中間過渡層,它能保證較硬的熔覆層與(yu) 基材之間有良好的應變協調能力。如圖3所示。本實驗中選用純Ni基合金韌性較好,而且鎳與(yu) 鐵可在界麵處形成固溶體(ti) ,提高結合質量。此外,鎳、鐵的熱導率和熱膨脹係數相近,有利於(yu) 降低溫度梯度引起的熱應力。

圖3 有過渡層的熔覆顯微組織

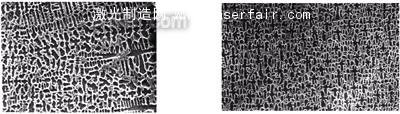

在實驗中,我們(men) 在熔覆材料內(nei) 加了2%wt左右的Y2O3的稀土氧化物,實驗表明,它有效促進了塗層材料中Si、B等元素的脫氧造渣反應。同時,稀土元素可減小殘渣與(yu) 熔體(ti) 的表麵張力,防止氧化。因此,少量稀土元素的應用可減少塗層內(nei) 部的夾雜等缺陷,改善熔覆層的表麵質量。此外,稀土元素還有利於(yu) 提高熔覆合金的結晶成核率,有效地細化塗層晶粒。如圖4、5所示,提高熔覆層的強韌性。這是因為(wei) :第一,稀土氧化物Y2O3在激光作用下發生分解,形成活性銥離子吸附在晶核表麵,阻止晶核快速成長,使晶粒進一步細化,尤其使二次枝晶臂間距減小。第二,稀土元素釔與(yu) 鐵、鎳元素可相互降低活度,增加溶解度,有利於(yu) 合金化。

圖4 未加稀土塗層顯微組織400× 圖5 加稀土塗層顯微組織400×

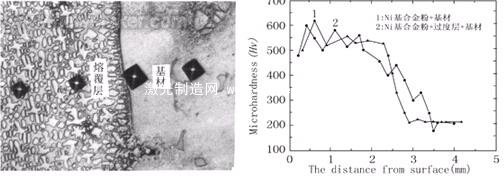

圖6為(wei) 預置塗層及添加稀土元素試樣顯微硬度壓痕的照片。圖7為(wei) 顯微硬度分布曲線。由圖7可見,曲線A為(wei) 沒有Ni基合金中間過渡層的硬度分布,熔覆層與(yu) 基體(ti) 間的硬度發生突變,這樣易在界麵處產(chan) 生裂紋。曲線B為(wei) 有過渡層及少量稀土元素的硬度分布。在交界麵處的硬度值介於(yu) 最外層和基材之間的中間過渡層,使得硬度值分布呈緩慢過渡,而且,純Ni基合金過渡層塑性好,耐衝(chong) 擊性能強,有利於(yu) 預防和減少裂紋的產(chan) 生和擴展。#p#分頁標題#e#

圖6 塗層及基材顯微硬度分布 400× 圖7 熔覆層的顯微硬度分布曲線

分析表明,激光熔覆層的主要問題是容易在界麵處發生開裂。通過選擇合理的工藝參數,在熔覆層和基材之間預置韌性較好的過渡層,加入少量稀土氧化物,有利於(yu) 減少產(chan) 生開裂的傾(qing) 向和改善熔覆層的質量。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們