“如果你一直重複過去做過的事情,那麽(me) 你將隻會(hui) 獲得已經擁有的東(dong) 西。”在20世紀初,世界著名的物理學家阿爾伯特•愛因斯坦(Albert Einstein)認識到創新是以不同視角看待事物後的產(chan) 物,這一點對於(yu) 鈑金加工而言也同樣如此。由於(yu) 激光已成為(wei) 一種被廣泛用於(yu) 切割領域的工藝技術,對於(yu) 尋求和鞏固全球競爭(zheng) 實力的加工車間來說,他們(men) 的生產(chan) 效率能夠顯著提高。

圖1:正在加工中的一款激光機器人焊接單元。

然而,在連接金屬板材時,許多加工車間仍然沒有完全利用激光技術所能提供的種種好處。例如,大多數的金屬板件仍然通過金屬惰性氣體(ti) 保護焊(MIG)、熔化極活性氣體(ti) 保護焊(MAG)或鎢極惰性氣體(ti) 保護焊(TIG)等常規的電弧焊接工藝進行連接,而這些電弧焊接手段在過去幾十年內(nei) 鮮有改變。

通常情況下,大多數采用傳(chuan) 統焊接手段加工的部件仍然需要一道精整和修補的步驟,例如借助磨削以達到完美的品質。然而,這一額外的步驟可以很容易地通過激光焊接得以實現。這種創新的工藝方法,不僅(jin) 為(wei) 加工車間開辟了全新的市場,也助力他們(men) 在全球市場上更具競爭(zheng) 力。

激光焊接的優(you) 勢

激光焊接是利用高能量密度的激光束作為(wei) 熱源的一種熱加工工藝。激光束中的高密度能量以相當高的焊接速度對金屬進行局部焊接。對於(yu) 金屬板材的焊接而言,激光束通常是由固體(ti) 激光諧振器(例如:一款碟片激光器)生成的。基於(yu) 小的激光光斑尺寸,較低的總熱量被引入加工區,從(cong) 而促使與(yu) 電弧焊接工藝相比,激光焊接的零部件的變形率顯著降低。圖1描述的是一套激光機器人焊接單元對一款典型的金屬板件進行焊接的工藝。一旦激光功率、焊接速度和焦點定位等工藝參數被確定後,便能夠生產(chan) 出一致及高質量的焊接接點,並且整個(ge) 工藝具有很高的可重複性。同時,這一焊接品質也無需依賴焊工的技能。

圖2:顯示的是一款采用激光熱導焊工藝生產(chan) 出來的由0.040英寸不鏽鋼打造的櫃體(ti) 截麵。

通過調整上述激光焊接工藝參數,你還能夠對激光熱導焊和激光深熔焊進行區分。激光熱導焊創建出具有光滑表麵的裝飾型焊縫,通常被用於(yu) 外殼、盒體(ti) 、水槽以及櫃體(ti) 部件(圖2)等應用。激光深熔焊則被用於(yu) 製造厚截麵壓力罐、剛性元件及法蘭(lan) 等要求焊縫展現出優(you) 異焊接強度和牢固度的產(chan) 品。在德國的一家材料試驗研究所開展的100多次抗拉試驗已經證明,激光焊接的對接接頭無一例外地都是在基材失效,而不是焊接接頭。相較之下,試驗表明75%的鎢極惰性氣體(ti) 保護焊頭均在焊接接頭處失效。

同時,就焊接接頭的幾何形狀而言,激光焊接也能夠實現高度的靈活性。目前,鈑金零件的設計層麵對客戶來說發揮了越來越重要的作用。鑒於(yu) 電弧焊接工藝在鈑金部件的設計方麵存在限製性,激光焊接創造出了新的接合可能性,例如彎曲角焊縫和搭接接頭等。即使擁有不同板厚的組合材料也同樣具有可焊接性,這有利於(yu) 節約材料成本,以及促進輕量化設計。

圖3:顯示的是一款采用激光深熔焊工藝生產(chan) 出來的由0.012英寸低碳鋼打造的法蘭(lan) 管件接頭。

此外,激光焊接可以顯著減少生產(chan) 時間,這不僅(jin) 僅(jin) 是因為(wei) 提升的焊接速度,同時也包括降低了諸如磨削和矯直等二次加工的需求。以這種方式,能夠減少高達60%的生產(chan) 成本。

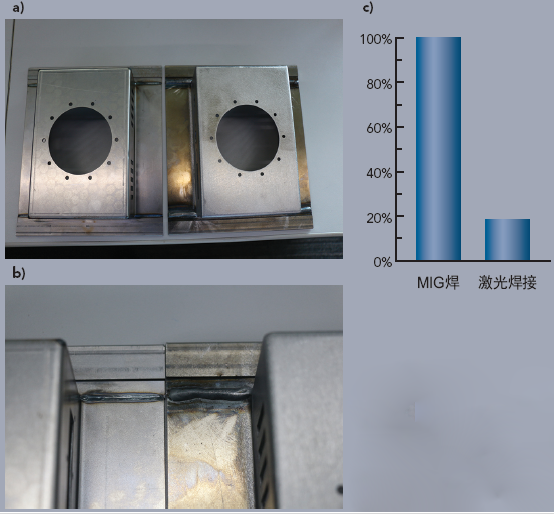

圖4:一款由0.060英寸低碳鋼製成的電氣外殼 (圖a左:采用了激光焊接工藝;圖a右:采用了金屬惰性氣體(ti) 保護焊);

可以看出,激光焊接不僅(jin) 能夠打造出更好的焊縫質量,同時也將加工時間降低了超過82%,幾乎省去了其餘(yu) 所有的精整工藝 C)。

來看一款由0.060英寸的低碳鋼製成的電氣外殼(圖4),金屬惰性氣體(ti) 保護焊和磨削工序共需花費五分鍾的時間。激光焊接不僅(jin) 能夠打造出更好的焊縫質量,同時也將加工時間降低了超過80%,僅(jin) 需55秒,省去了其餘(yu) 所有的精修(整)工藝。製造時間的降低便意味著作業(ye) 車間能夠實現更高的生產(chan) 靈活性。

通過集成式的“激光網絡”降低成本

雖然激光焊接具有不少明顯的優(you) 勢,許多加工車間在麵對其能夠被感知到的學習(xi) 曲線以及入門成本時還是有些猶豫。然而,該技術領域的最新進展已經能為(wei) 加工車間的不同需求提供更為(wei) 可行和理想的解決(jue) 方案。此外,當一台2D激光切割機中現有的激光諧振器被應用在一套激光係統網絡(圖5)中時,便能夠減少高達40%的初始投資成本。這是因為(wei) 對任意一個(ge) 加工站的控製均能夠被激光器所接收, 所以從(cong) 技術上看沒有必要在激光係統網絡中再配置中央控製係統。

圖5:激光係統網絡共享激光束的一個(ge) 例子,該激光網絡由一台激光焊接單元(左)以及一台2D激光切割係統(右)組成。

使用特定的控製命令,當一個(ge) 加工站完成生產(chan) 任務後,激光束便通過那個(ge) 加工站被釋放出來用於(yu) 第二個(ge) 加工站。這些改變是瞬間發生的,盡可能保持激光諧振器的活躍和有效。多達四個(ge) 輸出端,碟片激光器的設計使製造商能夠以更穩定和更可靠的方式來共享激光束。在這種情況下,激光功率的穩定性和一致性在碟片激光器的運行過程中能夠保持很高的水平(誤差介於(yu) ±1%以內(nei) )。

激光焊接係統為(wei) 加工車間帶來了投資回報,因為(wei) 當激光束在這兩(liang) 個(ge) 係統(激光焊接單元和2D切割係統)之間共享時,便意味著初始投資成本顯著得到降低。這個(ge) 優(you) 勢不僅(jin) 僅(jin) 局限於(yu) 激光焊接係統的初始成本,激光束利用率的增加也同樣對激光切割機的成本造成影響。另外,當激光焊接係統已成功運行了一段時間後,也可以專(zhuan) 門為(wei) 其安裝一款單獨的激光諧振器。這使得鈑金加工廠可通過較小的初始投資從(cong) 這些激光焊接係統中獲利,並且為(wei) 之後的增長鋪平道路。

案例分享:啟用激光網絡係統

位於(yu) 德國拉斯多夫的CBV Blechbearbeitung公司的首席執行官Werner Neumann先生投資了一套3kW的固體(ti) 碟片激光器網絡係統,該係統由德國通快集團一台高效率的2D光纖型激光切割機TruLaser 5030以及一台通快機器人激光焊接係統TruLaser Robot5020組成。盡管Neumann最初關(guan) 注的是夾具構造和重新設計零部件等問題,但對他而言,能夠通過共享激光束後以相對較低的投資成本安裝激光焊接係統還是極具吸引力的。

在項目開始之前,Neumann派出兩(liang) 名焊工去通快進行了培訓,有意識地為(wei) 他們(men) 傳(chuan) 統的焊接技能添磚加瓦,以積累更多經驗。當焊工接受培訓後,他們(men) 能夠將一個(ge) 完整的客戶訂單轉移到該激光機器人焊接單元中處理。此後,CBV公司已經將20款不同的鈑金零部件轉到這套新的機器人激光焊接單元內(nei) 進行加工。雖然零件的加工件數很高,CBV公司發現無論是針對小批量或是單件生產(chan) 作業(ye) ,激光焊接都是值得選擇的靈活解決(jue) 方案。

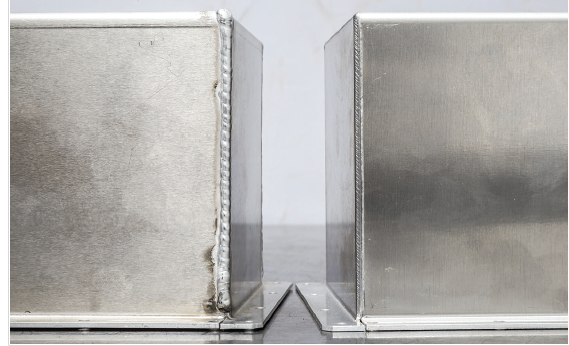

圖6:一款采用傳(chuan) 統焊接工藝(左)以及激光焊接工藝(右)加工的不鏽鋼麵板。

就激光焊接是如何大大提升生產(chan) 效率的案例,CBV公司還能列舉(ju) 出很多。一批由0.8mm規格的鋁所製成的100個(ge) 零部件在手工焊接完成後約需12小時(720分鍾)的修整工作。而激光焊接係統能夠將這一加工時間降至90分鍾。另一個(ge) 例子是將30mm寬的邊緣焊接到一塊由2mm厚的不鏽鋼製成的麵板上(圖6)。在這個(ge) 案例中,精修時間降低了90%。

此外,激光束的利用率從(cong) 50%增加到85%以上。為(wei) 了最大限度地提高正常運行時間,CBV公司的操作員會(hui) 小心謹慎地在激光切割工作訂單中間隔插入“暫停”命令,這樣每隔幾分鍾,切割單元會(hui) 交替停止,機器人焊接單元開始進行焊接。然後,激光束源被轉移回光纖中。

該公司還竭盡全力地利用激光焊接所能帶來的各種增強優(you) 勢和能力。例如,他們(men) 竭力通過手動方式來焊接電鍍鋅鋼板。CBV公司的焊工與(yu) 通快集團的專(zhuan) 家以及林德工業(ye) 氣體(ti) 公司通力合作,力求找到用於(yu) 焊接這些特殊容器的正確參數以及氣體(ti) 的正確組合方式。通過激光焊接,容器現在幾乎不需要修補工作。

激光焊接為(wei) 鈑金加工廠提供了顯著的優(you) 勢和機遇。雖然在投資新技術時會(hui) 有些令人生畏,但這些創新技術能夠使製造廠家保持長期的競爭(zheng) 力。CBV公司積極應用了這些創新,繼而成功地驗證了多年前愛因斯坦對於(yu) 創新所提出的那番觀念。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們