目前,隨著激光技術的不斷發展,連續激光器功率的不斷提升,激光加工市場正在不斷成熟擴大,激光技術越來越多地出現在“尋常百姓家”,如今越來越多的企業(ye) 開始使用高功率連續激光器進行生產(chan) 。以往4kW、6kW便可以定義(yi) 為(wei) 高功率激光器,現在,激光器的功率已經可以達到了12kW、15kW甚至更高,實現大幅度的技術突破,為(wei) 板材加工市場帶來又一次的技術突破。

使用高功率激光器切割鈑金,不僅(jin) 擁有可以媲美傳(chuan) 統加工行業(ye) 的切割厚度,在使用氧氣切割碳鋼時,亮麵厚度得提升的同時,速度更快、錐度更小。切割不鏽鋼中薄板時,使用高功率激光加工氣壓更小,速度也有大幅提高。與(yu) 傳(chuan) 統加工相比,激光由於(yu) 其高效率、清潔性、靈活性,得到越來越多的青睞。

高功率激光器切割性能

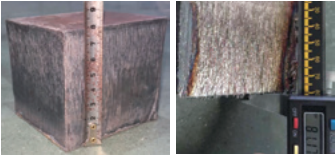

碳鋼作為(wei) 生活中一種常見的材料,憑借自身強度高、耐磨性好、工藝性能優(you) 良等特性,廣泛應用於(yu) 軌道交通、建築、橋梁、工程機械、電氣製造、車輛等行業(ye) 。在金屬加工中,激光切割碳鋼更是占據著十分重要的地位;通常在進行鐵板、低碳鋼等板材加工時,因其含碳量較低,燃點低於(yu) 熔點,常用氧氣進行切割,在低功率激光器切割中,常用氧氣作為(wei) 輔助氣體(ti) 進行助燃,切割激光器功率本身不足以切割的厚度;在高功率激光器切割中,氧氣作為(wei) 輔助氣體(ti) ,通過使用不同功率配合不同厚度板材切割,以獲取光滑平整的切割斷麵;在高功率激光切割中,亮麵切割技術是一種能將碳鋼板材切割斷麵切至光亮的工藝,提高了切割效率,減小了工件錐度;但目前來說,板材過薄或過厚都無法實現切割亮麵。由下圖可見,使用高功率激光切割16mm-30mm厚度的板材效果良好。

15kW碳鋼高速亮麵切割

16-18mm 碳鋼 25mm 碳鋼 30mm 碳鋼

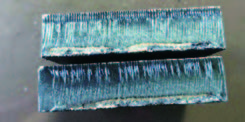

同樣使用15kW激光器進行鈑金切割,能夠有效改善工件錐度。下圖為(wei) :

傳(chuan) 統降功率大噴嘴切割工藝雙邊錐度 0.4mm~1mm 萬(wan) 瓦滿功率小噴嘴切割雙邊錐度≤ 0.2mm

目前市麵上,切割各類板材超厚厚度,一般依賴於(yu) 等離子切割、線切割、水刀切割等傳(chuan) 統切割方法;而高功率激光器的問世,逐步實現了各類超厚板材的切割可能性,切割厚度從(cong) 以往的25mm瓶頸,逐漸突破到40mm、60mm、80mm甚至更多;但就目前來說,在切割大於(yu) 60mm厚度的材料上,穿孔和穩定切割,以及錐度大小的控製,是需要進一步攻克的問題。

15kW激光厚板切割技術應用實例

50mm 碳鋼 50mm 不鏽鋼

60mm 碳鋼 60mm 不鏽鋼

80mm 碳鋼 80mm 不鏽鋼

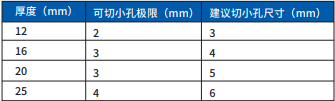

在使用較低激光功率進行氧氣碳鋼切割時,以往通常建議客戶不要切割小於(yu) 板材厚度的圓孔,通常建議等於(yu) 板材厚度甚至是板材厚度的1.5倍,難以滿足更高精度更多樣化的需求;在高功率激光切割中,隨著切割、穿孔效率的提升,輔以合適的噴嘴,可以進行厚板小孔的加工,為(wei) 多樣化需求提供支持。並且,經過大量實踐操作後,我們(men) 可以得出在使用高功率激光切割的前提下,無論使用氮氣還是氧氣切割,無論是碳鋼還是不鏽鋼,效率都得到了大幅提升。

15kW碳鋼小孔切割應用實例

16mm 低碳鋼切割小孔 25mm 低碳鋼切割小孔

15kW vs. 12kW 氧氣切割碳鋼效率提升

15kW vs. 12kW 氮氣不鏽鋼中薄板效率提升

15kW vs. 12kW 氮氣切割碳鋼中薄板效率提升

高功率激光器切割不良分析及建議

通常,影響切割質量的重要工藝參量有切割速度、激光功率、輔助氣體(ti) 、焦點位置、噴嘴特性及材料材質性能等。可見影響激光切割加工因素很多,如果控製不當或參量把握不準,其切割精度和切割質量將會(hui) 受到很大的影響。

常見問題:

(1)氧氣碳鋼高功率小噴嘴高速亮麵切割時,板材上層條紋及下層拖曳線均過於(yu) 粗糙

可能原因:

【1】噴嘴選型錯誤:噴嘴選型過大;

【2】氣壓進給錯誤:切割氣壓過大引起過燒;

【3】切割速度不匹配:切割速度過慢引起過燒或過快導致切割不充分。

解決(jue) 方案:

【1】更換噴嘴:更換小口徑合適噴嘴,舉(ju) 例16mm碳鋼亮麵切割使用1.4D噴嘴,20mm碳鋼亮麵切割使用1.6D噴嘴等;

【2】減小切割氣壓:減少氣壓改善切割斷麵質量,一般亮麵切割氣壓需求在0.6~0.8Bar之間;

【3】匹配切割速度:將切割速度調整至當前功率合適的範圍。

(2)板材上層條紋略顯粗糙,有輕微或較深牙口,下層拖曳線較好

可能原因:

【1】噴嘴選型錯誤:噴嘴選型過大;

【2】離焦量不匹配:考慮繼續增加正向離焦;

【3】切割速度不匹配:切割速度較慢。

解決(jue) 方案:

【1】更換噴嘴:若要達到斷麵上下全亮,考慮更換小一號口徑噴嘴,例如1.6D更換為(wei) 1.4D;

【2】增加正向離焦:噴嘴口徑不變的情況下,繼續增加正向離焦;

【3】匹配切割速度:將切割速度調整至當前功率合適的範圍。

(3)板材斷麵上層條紋良好,但底部掛渣且影響斷麵效果

可能原因:

【1】離焦量不匹配:正向離焦過大,導致能量不集中形成滯後拖尾;

【2】氣壓進給錯誤:氣壓過小導致切割拖尾形成拖曳線滯後產(chan) 生掛渣;

【3】切割速度不匹配:切割速度過快導致滯後。

解決(jue) 方案:

【1】減小正向離焦:適當減小正向離焦,其餘(yu) 參數不變,觀察底部掛渣情況;

【2】增加氣壓:適當增加進給氣壓,可嚐試最多增加至1Bar左右,觀察情況;

【3】匹配切割速度:將切割速度調整至當前功率合適的範圍。

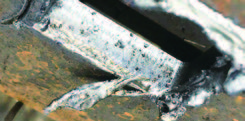

進行氮氣不鏽鋼切割時,部分常見問題:

(1)不鏽鋼中薄板切割時遇到分層現象,切割斷麵粗糙。

可能原因:

【1】離焦量不匹配:負向離焦量過大,導致產(chan) 生等離子體(ti) ,產(chan) 生藍光並分層;

【2】噴嘴選型錯誤:噴嘴口徑過小;

【3】氣壓進給錯誤:氣壓進給過大。

解決(jue) 方案:

【1】減小負向離焦:減小負向離焦,其餘(yu) 參數不變,觀察現象;

【2】更換大口徑噴嘴:更換大一號口徑的噴嘴;

【3】減小氣壓:適當減小氣壓進給。

(2)不鏽鋼中厚板切割時遇到未充分切割情況,切割斷麵未到達板材底部;

可能原因:

【1】噴嘴選型錯誤:噴嘴選擇過小;

【2】離焦量不匹配:考慮繼續增加負向離焦;

【3】氣壓不夠:氣體(ti) 壓力不夠,導致未充分切割。

解決(jue) 方案:

【1】更換噴嘴:更換更大口徑噴嘴,增加氣體(ti) 流量;

【2】增加負向離焦:繼續增加負向離焦,使切割斷麵到達底部;

【3】增加氣壓:繼續增加氣壓。

(3)不鏽鋼厚板切割遇到分層現象,調整氣壓大小和正負離焦量效果均不明顯

可能原因:

【1】能量過於(yu) 集中:在速度無法得到提升的情況下,激光器能量過於(yu) 集中,與(yu) 材料間反應過於(yu) 劇烈;

【2】噴嘴選型錯誤:噴嘴選型口徑過小,導致流量過小。

解決(jue) 方案:

【1】調整頻率占空比:保證峰值功率不變的情況下,適當降低頻率和占空比,舉(ju) 例50mm不鏽鋼切割時,速度無法增加的情況下,考慮將頻率調整至200HZ左右,占空比在55~65%之前,可得到較好切割效果;

【2】更換噴嘴:更換更大口徑噴嘴,提高氣體(ti) 流量。

總結

相較於(yu) 一般的中小功率激光器而言,高功率激光切割因其功率高,可以切割的厚度的板材和處理的工件更多,應用範圍更加廣泛,所以可以廣泛應用在鋼鐵、冶金、工業(ye) 製造、船舶、航空航天、鐵路等大型工程建設中。隨著激光技術的不斷發展,光束質量的提高,相信未來激光切割能在更大的厚度上一展拳腳。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們