目前在企業(ye) 的批量生產(chan) 中,釋放增材製造的潛力並讓企業(ye) 獲得盈利,需要重點關(guan) 注兩(liang) 件事:一是采用與(yu) 傳(chuan) 統工藝方法相同或更低的成本製造零部件;二是生產(chan) 出與(yu) 傳(chuan) 統工藝同等質量水平的產(chan) 品。當無法實現這兩(liang) 種目的時,增材製造應用進入持續生產(chan) 的可能性就變得非常低。

一旦應用增材製造技術,除了能給廠商帶來直接經濟效益外,還可以獲得極大的設計自由度和靈活的生產(chan) 鏈。例如在沒有大存儲(chu) 備材的情況下,廠商可以根據客戶需求快速生產(chan) 出零部件。

■鑽頭的微型模擬圖

但是,影響單位製件成本的最大因素仍然是增材製造係統的生產(chan) 率。近期,作者和EOS公司創新團隊的同事們(men) 開發出一種用於(yu) 3D金屬打印的“輕型發動機”,可以將建造時間縮短到5的倍數級,從(cong) 而大大提升了生產(chan) 效率。

增強工具組以獲得生產(chan) 力

當前行業(ye) 內(nei) 的標準增材製造工藝能夠滿足高質量和精確的要求,但在加工大體(ti) 積零件上卻受限。想象一下你需要用一把小刷子去刷一個(ge) 大房間,小刷子可以刷到任何角落,但刷完房間所有表麵既費時又費力。很明顯,更合理的做法是使用滾筒,這樣你就能快速地刷完整個(ge) 房間。在增材製造領域,類似合乎邏輯的做法就是擴展現有的工具組。

在激光粉末床熔化(LPBF)中,激光光束與(yu) 粉末相互作用的形狀是影響熔化過程的主要因素。EOS公司創新管理部門的Anoush,對此就寫(xie) 了一篇關(guan) 於(yu) 操縱多種激光光束,以激發金屬零部件在增材製造領域潛在價(jia) 值的文章。現在,在一台增材製造機器上做出任何大小和形狀的激光光斑已不再困難。

事實上,有一種更直接的解決(jue) 方案適合今天的工業(ye) 生產(chan) 環境,即擴大高斯激光的光斑直徑。通過這種方式並配合高功率激光係統,就能在短時間內(nei) 向材料注入更多的能量,加速熔化過程。

■EOS 公司創新團隊與(yu) 合作夥(huo) 伴開發了一種新型光學係統,可在連續光斑尺寸範圍內(nei) 形成數千瓦激光功率

但除了擴大光斑直徑外,你可能還需要對光斑點進行精確定位,從(cong) 而使得加工件擁有銳利的邊緣和出色的細節。需要注意的是,你所選擇的工具組需要足夠靈活,以便為(wei) 不同的應用場景選擇正確位置,同時還能承受住生產(chan) 過程中高功率激光的衝(chong) 擊。

在嚐試擴大光斑直徑的過程中,研發人員遇到的技術挑戰是在整個(ge) 激光工作範圍內(nei) 保持穩定的預定光斑直徑和強度分布,偏差引起的工藝波動會(hui) 使生產(chan) 部件出現材料缺失。但因為(wei) 采用了超低吸收光學元件,其數千瓦激光功率對工作區域強度分布的影響降低了4倍。

此外,研究人員正在研發一種與(yu) 掃描儀(yi) 分開安裝的創新內(nei) 聯測量係統,以監測光學係統的光流性能。采用這種方法,不僅(jin) 可以通過反饋回路控製消除在加工過程最後產(chan) 生的殘留物,還可以為(wei) 高端工業(ye) 認證生產(chan) 係統建立起巨大優(you) 勢。例如在航空航天領域,標準“SAE AMS 7003 激光粉末熔床工藝”要求用戶在生產(chan) 過程中隨時監控增材製造係統的光路,以確保必要的質量水平。

為(wei) 了實現工藝及應用開發所需的最大靈活性,其工藝軟件也需要能夠修改,以允許直接分配參數特定的光斑尺寸。現在,研發人員通過該裝置可以根據不同參數(例如輪廓、填充、下層、上層等)設置不同的光斑點,甚至可以根據不同的光斑類型做出調整,以優(you) 化每部分區域的能量輸入。

■由不同大小光斑矢量組成的單一曝光產(chan) 生的熔化軌跡

為(wei) 了挖掘增材製造工藝的潛力,研究人員在EOS M280實驗室機器上安裝了這種光學係統,並搭載了1000W激光頭它們(men) 非常適合快速和靈活的工藝實驗。接下來,研究人員還進行了幾項實驗,包括構建了一個(ge) 316升立方體(ti) ,其過程包含了多種關(guan) 鍵工藝變量,如光斑大小、激光功率、掃描速度和剖麵線距離等,立方體(ti) 的層厚為(wei) 80微米。

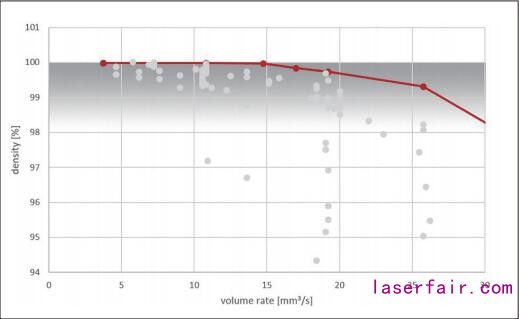

在對這些樣品進行分析後,研究人員對構建速率增加的可行性以及材料密度有了大致了解。在現有標準參數316升高質量範圍內(nei) ,可以增加倍數級為(wei) 3的體(ti) 積率,但仍然可以得到完全致密的材料。以各鑄造工藝的質量水平為(wei) 參考,甚至可能將體(ti) 積率提高到原先的4-5倍。

■通過對316升密度立方體(ti) 的高激光功率和大激光光斑直徑的的可行性研究,得出了密度隨體(ti) 積率變化的結果

■用分段法製造葉輪的微型模擬圖

當然這些並不是最終結果,很多想法和改進方案仍可以添加其中,不斷突破原來的限製。我們(men) 想要強調的是,不要同時做太多的選擇,否則你會(hui) 得到與(yu) 預期不一樣的結果。EOS公司有非常創新的曝光、優(you) 化和微調模式,盡管現在還不能為(wei) 商業(ye) 產(chan) 品所用。

從(cong) 實驗室踏入現實世界

測試樣品是評價(jia) 材料性能時必須做的一件事,但部分材料的形狀過於(yu) 簡單以至於(yu) 不能反映預期的光譜設計應用。不同的表麵角度和壁厚對未證明參數集的可建性影響很大。為(wei) 了確定新技術基準,研發人員在測試時安裝了一個(ge) 小型模擬鑽頭模型機,並在其內(nei) 設置了最具應用前景的最大生產(chan) 率參數。

這些鑽頭通常在開采地下水、熱能和其他地下資源時使用,由極硬碳化鎢製成的刀具所組成。該鑽頭是一個(ge) 非常大的部件,因此很適合測試高容量率參數。正如預期的那樣,第一次建構試驗成功了,等待最後零部件成品的時間非常短。這就是開發高效生產(chan) 係統的樂(le) 趣所在,你不需要非常耐心就能得到測試結果反饋。

測試樣品表麵的效果令人滿意,由於(yu) 上下層參數調優(you) 選項仍有許多未使用,因此仍有很大的優(you) 化潛力。通常,工程師建造一個(ge) 搭配M290建構平台的250毫米鑽頭,需要耗時400小時以上,相當於(yu) 不間斷用3D打印技術連續作業(ye) 17天。順便提一下,現在已經有客戶在運行時使用了這樣的應用方法。在使用新參數後,構建作業(ye) 的工時是82小時左右,意味著減少了80%的時間。與(yu) 標準設置相比,采用這樣的方法至少可以將成本降低一半。

生產(chan) 力和細節的結合

重新編碼的過程非常順利,以至於(yu) 研究人員已經接受下一個(ge) 挑戰,嚐試分段構建過程。為(wei) 了將精細剖麵的分辨率與(yu) 較大區域的生產(chan) 率結合起來,有必要將不同粉末層厚度的使用組合在一起。在流程工序中,研發人員按照特定分段對CAD文件進行分割,並在流程軟件中應用不同參數。測試分段構建的零部件是一個(ge) 小型模擬葉輪,例如水泵。為(wei) 了造出這種薄葉片,研究人員選擇了標準層厚參數40微米,而對大塊零部件則采用了雙層80微米的高效生

產(chan) 率參數。

將此策略應用於(yu) M290建築平台上的4個(ge) 直徑為(wei) 120毫米的葉輪,可將製造時間從(cong) 150小時縮短至48小時。最後,新研製的小型葉輪試驗也順利完成。在重塗流程中,兩(liang) 種不同層厚度的組合沒有出現任何問題。

結論

在對316升密度立方體(ti) 進行可行性研究後,研究人員得出結論:結合高激光功率采用更大光斑進行加工具有巨大潛力,可以將增材製造過程的速度提升至5的倍數級,並顯著降低每個(ge) 零部件的成本。研究人員在試驗階段采用的是M280,轉向工業(ye) 係列生產(chan) 後,客戶可以選擇 EOS M400、EOS M404或M304等機型。

當然,新的光學係統開發階段已經將這些機型考慮在內(nei) ,離實現隻有一步之遙。除了自動化優(you) 勢外,這些生產(chan) 機器還將通過重複輸入來減少額外的構建時間。在多頭係統中,構建速度還能再增加4倍。因此,這項技術很容易擴展到四頭激光器上。換句話說,與(yu) 直接采用單頭 400W係統相比較,采用這項技術的四頭激光器能使生產(chan) 率總體(ti) 提升12-20倍。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們