本文作者:Michael W. Kuper、Michael Metzmaier

轉子是葉輪機械設備中最關(guan) 鍵的部件之一。這些精密組件以極高的速度旋轉,必須在廣泛的使用時間內(nei) 承受顯著的應力。

為(wei) 了實現這種級別的可靠性,製造商必須確保組件適合應用。嚴(yan) 格控製成分,機械性能和加工,確保零件是可接受的。

這些檢查、驗證和保障措施最大限度地延長了使用壽命,同時最大限度地減少了災難性故障的風險。

然而,正常操作的磨損最終會(hui) 造成足夠的損傷(shang) ,需要修複或更換。累積的損傷(shang) 通常是表麵的,與(yu) 更換整個(ge) 轉子相比,修複提供了成本和時間優(you) 勢,同時增加與(yu) 修複過程相關(guan) 的最小風險。

典型的修複工藝包括噴塗、電鍍、電弧焊、等離子焊和激光焊。每種工藝都有優(you) 缺點,這取決(jue) 於(yu) 各種因素,包括損壞的位置和程度、操作條件、使用環境、基材和所需的修複材料以及客戶接受度。

本文特別關(guan) 注激光焊接維修,以及激光焊接工藝如何有利於(yu) 壓縮機和渦輪軸的維修,包括要解決(jue) 的問題。

討論內(nei) 容包括最常修複的軸區域,在這些位置進行激光焊接的風險,以及驗證該程序應要求的測試類型。

激光束焊接

在激光束焊接(LBW)出現之前,最常見的軸修複工藝是埋弧焊(SAW),主要是因為(wei) 該工藝堅固耐用,沉積速率高。

然而,這一過程涉及高熱量輸入,這可能導致軸的變形和高殘餘(yu) 應力。由於(yu) 變形,SAW維修往往需要從(cong) 維修區域移除所有突出的特征,重建這些特征,並進行廣泛的覆蓋,以確保有足夠的加工餘(yu) 量來恢複尺寸。

此外,由於(yu) 焊接產(chan) 生的高殘餘(yu) 應力,在最終加工之前,維修總是需要焊接後熱處理(PWHT),這可以緩解殘餘(yu) 應力,從(cong) 而最大限度地減少加工操作期間的軸運動(扭曲)。

使用聚焦激光可以進行焊接(包括熔覆)、切割和熱處理。雖然LBW自20世紀70年代就已經存在,但技術和經濟能力的提高擴大了其工業(ye) 應用範圍,現在包括葉輪機械轉子修複。

LBW的主要優(you) 勢是它是一種高能量密度的工藝,因此能夠以非常低的熱輸入進行焊接,從(cong) 而最大限度地減少母材退化、熱影響區(HAZ)的大小、殘餘(yu) 應力和變形,同時還可以實現非常快的焊接速度。

同時,較小的熱影響區也是有益的,因為(wei) 較少的軸體(ti) 積具有由聚變過程產(chan) 生的熱量引起的有害性能。

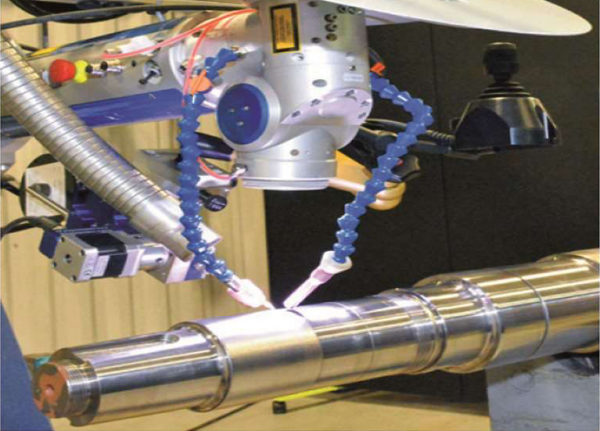

這在可熱處理合金的情況下尤其重要,如淬火和回火鋼,通常用於(yu) 葉輪機械轉子。激光焊接設置示例如圖1所示。

圖一、激光焊接

除了低熱輸入外,LBW工藝還可以生產(chan) 具有冶金結合的高質量熔焊(沒有分層,塗層中可能發生的附著),易於(yu) 自動化,具有一致性和可重複性,並具有高幾何精度。

例如,本研究中使用的激光光斑尺寸可以從(cong) 直徑為(wei) 0.2 mm的小型焊縫到直徑為(wei) 2.0 mm的高沉積速率覆蓋層。

為(wei) 了充分利用LBW工藝的優(you) 勢,工藝能力必須與(yu) 應用相匹配,在實施LBW進行轉子修複之前,必須研究下麵概述的其他考慮因素。

金屬填充

激光焊接有兩(liang) 種不同的工藝。一種使用粉末填充金屬(LBW-P),另一種使用線基填充金屬(LBW-W)。在LBW-P中,粉末通過管子和一個(ge) 或多個(ge) 噴嘴由惰性氣體(ti) 噴射從(cong) 粉末喂料器輸送,將粉末輸送到焊接池中。

在LBW-W中,填充金屬是通過手動或機械化送絲(si) 機將焊絲(si) 送入焊接池來輸送的。

這兩(liang) 種方法在冶金和後勤方麵存在差異,在確定某一特定修複的最合適工藝時必須考慮到這一點。考慮到ASME BPVC還沒有考慮到這些差異,這一點尤其正確。

激光束焊接的焊接程序規範(WPS)的變量由ASME BPVC Section IX表QW-264和QW-264.1規定。

其中基本變量是與(yu) 粉末填充金屬有關(guan) 的細節,包括粉末金屬尺寸、密度和進料速率。然而,沒有提到填充線參數。

這表明當前的規範隻考慮粉末激光焊接應用。由此可見,工藝鑒定也隻與(yu) 粉末基激光焊接相關(guan) 。

這就是為(wei) 什麽(me) 激光束焊接可能需要額外的工藝鑒定要求的原因之一。

激光源

激光焊接可采用多種激光光源。本文主要介紹兩(liang) 種最常見的焊接激光源Nd:YAG激光器和光纖激光器。

Nd:YAG激光器由摻釹釔鋁石榴石晶體(ti) 組成,由氙氣手電筒激發產(chan) 生激光束,而光纖激光器由一組二極管組成,激發摻稀土元素的光纖產(chan) 生激光束。

雖然這兩(liang) 種激光源都可以用於(yu) 轉子修複,但它們(men) 都提供了折衷方案,包括光束質量、光束大小、光束頻率、壽命、成本和效率。

選擇最好的激光器取決(jue) 於(yu) 應用。然而,當ASME BPVC合規性是一個(ge) 問題時,光纖激光器是更好的選擇。

造成這種情況的原因是激光束產(chan) 生方式的不同,以及它隨時間的穩定性。在Nd:YAG激光器中,氙氣閃光燈燈泡隨著時間的推移而退化,並隨著年齡的增長而變暗。

調光燈泡導致Nd:YAG晶體(ti) 的激發減弱,從(cong) 而降低了產(chan) 生的激光束的強度。其結果是,在手電筒的整個(ge) 使用壽命中,給定激光設置的輸出功率會(hui) 下降,盡管衰減的速度可能是未知的。

這對於(yu) 合規性是有問題的,因為(wei) 根據ASME BPVC Section IX表QW-264,激光功率是一個(ge) 關(guan) 鍵變量,在給定的焊接過程中不能改變。

對於(yu) Nd:YAG激光器來說,維持這一要求幾乎是不可能的,盡管在代碼中沒有提到這一事實。與(yu) Nd:YAG光源相比,光纖激光光源不存在這個(ge) 問題,因為(wei) 激發是由二極管進行的。

因此,光纖激光器在需要遵守代碼的情況下是非常優(you) 越的,並且可以說是必要的。

連續或脈衝(chong) 激光器

一些激光係統現在有能力在脈衝(chong) 模式和連續工作模式下工作。使用脈衝(chong) 激光的優(you) 點是可以減少熱輸入,以最大限度地減小HAZ的大小、殘餘(yu) 應力和畸變量。

除了一般的優(you) 點外,脈衝(chong) 在特殊情況下也很有用,例如在無法進行PWHT的精加工零件上的焊接。這是因為(wei) 脈衝(chong) 功率比連續功率有更低的熱輸入。

然而,脈衝(chong) 激光操作主要局限於(yu) LBW-W,因為(wei) LBW-P係統使用連續功率才能最有效地運行。這是因為(wei) 在基於(yu) 粉末的應用中,粉末是連續輸送的,這將導致大量的浪費粉末或由於(yu) 脈衝(chong) 之間的熱量不足而導致缺乏融合。

對於(yu) 以絲(si) 為(wei) 基礎的係統,送絲(si) 機由設備精確控製,以保持穩定的焊接條件。值得注意的是,焊接模式作為(wei) 一個(ge) 獨立變量也會(hui) 對焊接過程的沉積速率產(chan) 生影響,但這在很大程度上取決(jue) 於(yu) 係統的類型,以及修複的條件。

總的來說,焊接模式的選擇應基於(yu) 填充金屬交付的類型,也基於(yu) 修複的類型和所需的焊接性能。

焊口設計

為(wei) 了盡量減少潛在的缺陷,接頭設計必須適合所使用的焊接係統類型。線基焊接係統通常比粉末焊接係統更能容忍尖角和深槽。

這是由於(yu) 導線係統不需要氣體(ti) 運輸係統來將填充材料運送到焊接區。在基於(yu) 粉末的焊接係統中,由襯底幾何形狀(如v型坡口)引起的用於(yu) 將粉末輸送到熔池的載氣中的湍流會(hui) 導致較差的粉末輸送速率和較差的屏蔽性。

較差的粉末輸送率會(hui) 導致焊接效率低和多餘(yu) 的熱量到達基體(ti) ,而較差的屏蔽性能會(hui) 導致孔隙率和氧化物夾雜物的形成。此外,對於(yu) LBW-P,多餘(yu) 的未熔合粉末也會(hui) 積聚在接合處。

在這種鬆散的粉末上焊接會(hui) 導致嚴(yan) 重的缺陷,包括缺乏融合、孔隙或開裂。因此,基於(yu) 粉末的填充金屬在坡口的輸送需要更寬的坡口角度,這創造了更多的焊接接頭,但也增加了坡口的體(ti) 積。

因此,在使用LBW-P時,提取試樣所需的v型槽體(ti) 積與(yu) 激光焊縫的典型尺寸相比非常大,使得製造用於(yu) 工藝鑒定的試樣不切實際。

在基於(yu) 導線的填充金屬輸送的情況下,凹槽的傾(qing) 斜壁為(wei) 保護氣體(ti) 和導線輸送帶來了幾何挑戰,這增加了孔隙率的可能性,增加了缺乏融合缺陷的易感性。

然而,坡口焊接是可以用LBW焊接的。此外,對於(yu) 大多數適用LBW的軸修複,修複往往是焊接覆蓋,不需要坡口焊接。

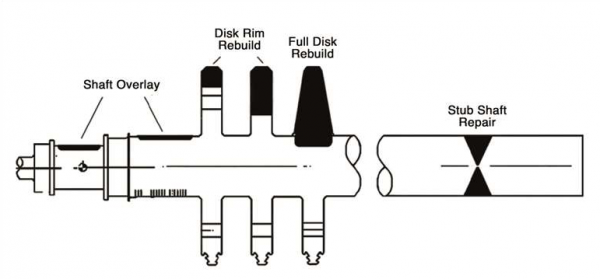

圖2顯示了常見的軸修複類型,包括覆蓋、堆積和存根修複。雖然存根修複需要坡口焊接,但通常不會(hui) 使用LBW,因為(wei) 其他工藝具有更高的沉積速率。

關(guan) 於(yu) 填充材料類型,LBW-P和LBW-W可用於(yu) 一般的軸修複,但當焊接接近可能導致粉末工藝湍流的步驟或特征時,應采取謹慎措施。

然而,焊接工藝資格要求對於(yu) LBW-P來說可能是不可能的或不切實際的,而且LBW-P在孔隙度不可接受的情況下也可能會(hui) 遇到困難。

圖二、常見的軸類維修

填充金屬的成本和可用性

選擇填充金屬的能力取決(jue) 於(yu) 所討論材料的可用性。

一般來說,導線和粉末版本可用於(yu) 各種材料。

然而,線基材料往往僅(jin) 限於(yu) 常見的焊接合金,而粉末材料往往麵向更高的合金鋼和特殊合金。

這是因為(wei) 粉末生產(chan) 的關(guan) 鍵驅動因素之一是基於(yu) 粉末的增材製造,對於(yu) 更奇特的材料來說,它的成本效益比最高。

正因為(wei) 如此,很難找到粉末形式的碳和低合金鋼,因為(wei) 這些材料足夠便宜,對於(yu) 大多數工業(ye) 應用來說,使用粉末形式並不具有成本效益。

由於(yu) 碳素鋼和低合金鋼在葉輪機械工業(ye) 中大量使用,由於(yu) 這些材料的更好可用性,基於(yu) 線的激光焊接係統往往是一個(ge) 更好的選擇。此外,電線形式的填充金屬通常也比粉末形式便宜。

缺陷

從(cong) 應用的角度來看,粉末基激光焊接和線基激光焊接之間的一個(ge) 主要區別是缺陷的類型和焊接過程中形成缺陷的可能性。

LBW-W能夠產(chan) 生完全致密、無缺陷的焊縫,而LBW-P通常具有最少的孔隙率。無論如何,次優(you) 的焊接參數、接頭幾何形狀或條件都會(hui) 在任何一種工藝中產(chan) 生缺陷。

激光焊接中出現的典型缺陷包括以下幾種,如圖3所示,其中顯示了LBW-P覆蓋層中的缺陷:

1、孔隙度;

2、缺乏融合;

3、未融合的粒子;

4、裂紋。

多孔性的特征是在焊接沉積物中出現的空隙,由凝固過程中被困住的氣體(ti) 逃逸而產(chan) 生。

對於(yu) LBW,有幾種方法可以將氣體(ti) 引入焊池,但主要的理論包括捕獲保護氣體(ti) 或金屬蒸汽,由不穩定的小孔焊接引起的空化,以及在霧化過程中被困在粉末顆粒中並在焊接過程中釋放的氣體(ti) 。

此外,焊接過程中保護氣體(ti) 覆蓋不良會(hui) 導致氣孔,這通常是由於(yu) 不正確對齊的氣體(ti) 透鏡或焊池附近的湍流造成的。

這可能是因為(wei) 固化焊池的快速氧化所產(chan) 生的湍流,或由於(yu) 燃燒空氣中的氧氣而產(chan) 生的氣體(ti) 。最後,母材和填充材料潔淨度的缺乏也會(hui) 導致孔隙率。

在有機物質(油,油脂,汙垢,氧化物等)上焊接會(hui) 導致在焊接過程中脫氣,當它凝固時被困在焊接池中。

缺少熔合的特征是填充金屬與(yu) 母材金屬沒有熔合的位置。當熱源產(chan) 生的熱量不足以使填料和賤金屬結合時,就會(hui) 發生這種情況。

造成這種情況的典型原因包括焊接角度差,填充材料進料速率過高,和/或激光功率不足。與(yu) 未熔合類似,未熔合顆粒的特征是焊縫中存在未熔合粉末的殘留物。

這種類型的缺陷是LBW-P獨有的,因為(wei) 它涉及粉末,而LBW-W沒有。顆粒未融合的原因類似於(yu) 缺乏融合,即沒有足夠的熱量來充分融化和融合填料材料與(yu) 基材。

圖三、激光焊接中出現的典型缺陷。這些缺陷是在使用粉末填充金屬的焊接中發現的。多孔性可以在每張圖像上看到斑點。

這通常是因為(wei) 激光沒有足夠的時間、功率和/或正確的定位來熔化焊接區域的所有填充金屬。

裂紋的特征是焊縫金屬因應力而斷裂。裂紋可能由多種因素引起,常見的例子包括高度約束的接頭設計、快速冷卻速率、填充金屬易感性、汙染、焊縫形狀和/或不正確的焊接參數。

關(guan) 於(yu) 作者

Michael W. Kuper博士是Elliott Group產(chan) 品和技術組的材料工程師。他擁有俄亥俄州立大學(Ohio State University)材料科學與(yu) 工程學士學位、碩士學位和博士學位。他過去的經驗包括分析不同金屬焊接,包括9Cr-1Mo-V鋼與(yu) 鎳基填充金屬焊接,以及金屬材料的高沉積速率增材製造。他目前發表了5篇論文,在十多個(ge) 技術會(hui) 議上發表了研究成果,並且是《焊接在世界》雜誌的積極同行審稿人。

Michael Metzmaier是Elliott集團材料工程部的一名焊接工程師。他擁有賓夕法尼亞(ya) 理工學院(Pennsylvania College of Technology)焊接與(yu) 製造工程技術學士學位。他曾在Elliott Group擔任多個(ge) 職位,包括製造工程師、轉子部門主管和焊接工程師。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們