鈦合金具有密度低、比強度高、耐蝕性及高溫力學性能優(you) 異等優(you) 點,在軍(jun) 、民用飛機結構上的用量已成為(wei) 衡量飛機先進性的重要指標之一[1-2]。在民用飛機方麵,波音和空客公司在飛機的更新換代中不斷增加鈦合金用量,波音757和A320鈦合金用量分別是6%和4.5%,波音777和A340的鈦合金用量分別達到7%和6%,而新一代的波音787和A380的鈦合金用量已達到15%和10%[3]。軍(jun) 用飛機方麵,蘇-27、F-16和F-18等飛機大量使用了鈦合金,尤其是第4代戰鬥機F-22鈦合金使用量更是達到了結構總重量的41%[4]。

但是,由於(yu) 鈦合金本身特性的原因,采用傳(chuan) 統“鍛造+機加”技術製造的大型鈦合金零件的機械加工餘(yu) 量大、材料利用率低(一般小於(yu) 10%),導致了鈦合金零件的製造成本高、生產(chan) 周期長[5]。尤其是一些形狀複雜的鈦合金結構件采用傳(chuan) 統製造技術無法成形。上述原因嚴(yan) 重製約我國航空裝備研製與(yu) 生產(chan) 。

激光成形技術是一種由高功率激光鍍覆技術與(yu) 原型技術結合而成的金屬粉末熔化和直接沉積的新型製造技術[6],可在無需任何模具和工裝條件下通過金屬材料的激光逐層熔化沉積,直接用零件三維數學模型一步完成高性能“近終成形”複雜零件的成形製造,具有材料利用率高、加工餘(yu) 量小、試製周期短、工藝柔性高等突出優(you) 點,在航空應用領域有很大潛力[6-8]。

航空用鈦合金結構件激光成形技術及應用進展。

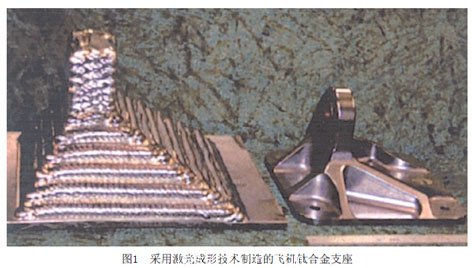

美國首先將激光成形技術應用於(yu) 航空領域,於(yu) 1997年AeroMet公司在美國空軍(jun) 、陸軍(jun) 及國防有關(guan) 研究計劃支持下,進行了激光成形鈦合金飛機結構件的應用研究。於(yu) 2000年完成了對激光成形鈦合金全尺寸飛機機翼結構件的地麵考核驗證試驗。到2005年為(wei) 止該公司采用激光成形製造的Ti6Al4V合金零件實現了在F/A-18E/F艦載機和F-22殲擊機等飛機上裝機應用,並製定出專(zhuan) 門的技術標準(AMS 4999)[9-10]。圖1是AeroMet公司為(wei) Lockheed Martin公司采用激光成形製造的飛機鈦合金支座。

美國激光成形技術在航空工業(ye) 的成功應用,大大促進了我國在這一領域的研究熱潮[10-13]。如西北工業(ye) 大學、中航工業(ye) 北京航空製造工程研究所、北京航空航天大學、北京有色金屬研究總院等單位積極開展激光成形工藝、零件製造及加工等研究工作,並取得了較快的發展。

1TA15合金

TA15合金具有較好的綜合力學性能和鍛造、焊接、熱處理等工藝性能,在飛機承力結構中具有廣泛的應用[14],是我國最早應用於(yu) 激光成形技術的鈦合金之一[15-19]。早在2005年,北航采用 “平麵接觸/動態密封/惰性氣氛保護”激光成形設備成形了具有優(you) 異力學性能的TA15合金製件,並與(yu) 熱軋退火狀態的TA15合金板材進行了全麵的比較,從(cong) 表1可以看出,激光成形TA15合金與(yu) 熱軋退火TA15板材相比室溫拉伸性能相當,但500℃高溫時延伸率較低。值得關(guan) 注的是激光成形TA15合金在500℃/471MPa條件下的高溫持久性能十分優(you) 異,達熱軋退火TA15板材的2倍以上。在疲勞性能方麵,相關(guan) 研究認為(wei) 激光成形TA15合金略低於(yu) 鍛件和熱軋厚板。目前,北航采用激光成形技術製造的TA15合金非承力結構件已實現裝機試用[16]。

2TC4合金

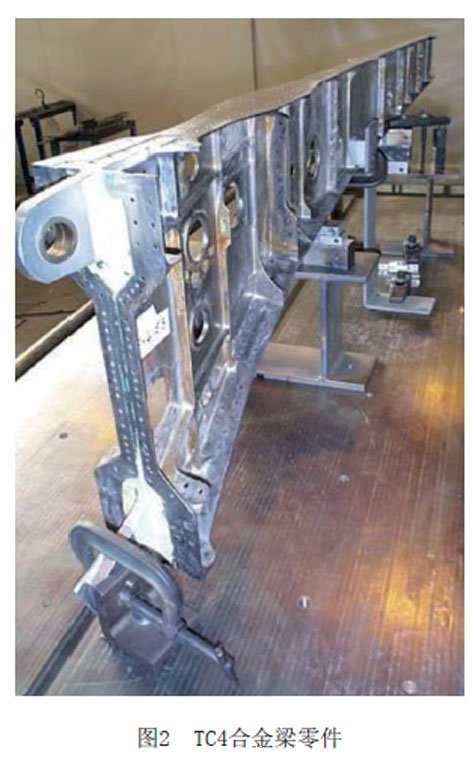

TC4合金具有優(you) 異的綜合性能,在航空工業(ye) 中主要用於(yu) 製造發動機的風扇、壓氣機盤及葉片,以及飛機結構中的梁、接頭和隔框等重要承力構件[20]。目前關(guan) 於(yu) 激光成形TC4合金的報道較多[21-26]。西工大黃衛東(dong) 課題組發現成形件的塑性對氧含量極其敏感,隨著氧含量的升高,延伸率急劇下降,當氧的質量分數超過0.4%時,鈦合金將因塑性太差而失去工程應用價(jia) 值。因此,TC4合金成形過程中需要進行氣氛保護,確保成形件中氧的質量分數控製在0.08%~0.4%範圍內(nei) [21-22]。該課題組製備的TC4合金抗拉強度高達1200MPa,延伸率為(wei) 5%,通過固溶時效處理,可獲得優(you) 異的綜合性能,抗拉強度為(wei) 1040MPa,延伸率為(wei) 13%,斷麵收縮率高達41%。基本力學性能更是全麵滿足美國鈦合金鍛件標準ASTM B381-05的要求[13]。北京有色院高士友在密閉氬氣保護氣氛條件下,通過激光成形技術也成功製備了的性能優(you) 異的TC4合金,抗拉強度為(wei) 1040MPa,延伸率達到9%,斷麵收縮率為(wei) 13%,其基本力學性能優(you) 於(yu) TC4鑄件,並接近了TC4鍛件[23]。表2為(wei) 激光成形TC4合金力學性能與(yu) 美國Ti6Al4V激光塊成形規範AMS 4999A、鈦合金鍛件標準ASTM B381規定的性能比較。可以看出,我國TC4合金激光成形件的基本力學性能普遍滿足美國航空航天材料規範AMS 4999A的要求。圖2為(wei) TC4合金梁零件照片。

3TC21合金

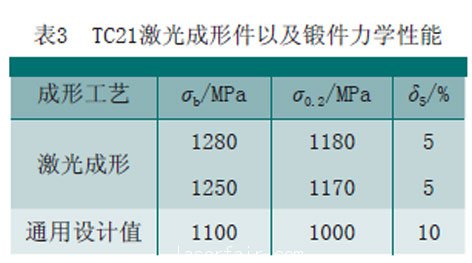

TC21鈦合金集高強、高韌、損傷(shang) 容限於(yu) 一體(ti) ,在高性能航空及航天飛行器結構件製造中有著巨大的應用前景。目前關(guan) 於(yu) 激光成形TC21合金的報道相對較少,且局限於(yu) 合金本身特性的研究。西工大黃衛東(dong) 課題組采用等離子旋轉電極法製備的TC21球形粉體(ti) 製備了TC21合金,基本性能數據見表3。激光成形TC21合金拉伸強度和屈服強度高達1265MPa和1175MPa,都超過了設計值要求,甚至優(you) 於(yu) 鍛件,但其塑性較差,延伸率隻有5%左右[27]。通過分析激光成形TC21合金顯微組織,發現除表麵部分為(wei) 針狀馬氏體(ti) 外,內(nei) 部為(wei) 類似於(yu) 鍛造TC21合金的網籃組織,與(yu) 鍛造組織相比其網籃組織更加均勻細小[28]。

目前關(guan) 於(yu) 激光成形鈦合金的力學性能研究主要關(guan) 注了靜強度指標,從(cong) 上述數據表明,激光成形鈦合金的拉伸性能和塑性已經明顯接近甚至優(you) 於(yu) 鍛件。但現代飛機結構,尤其是主承力結構用鈦合金在滿足靜強度、剛度的同時,還必須遵循抗疲勞、耐久性及損傷(shang) 容限性能等要求。因此,鈦合金激光成形技術要應用於(yu) 飛機承力結構,必須對其綜合性能進行充分的研究和考核。

鈦合金激光成形技術存在的問題

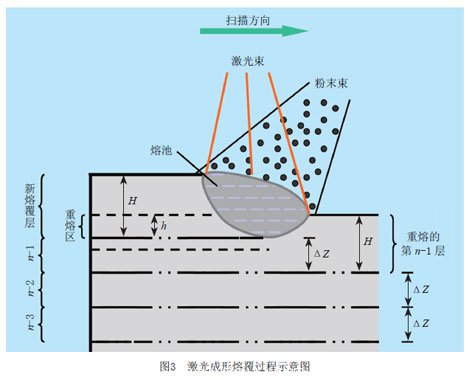

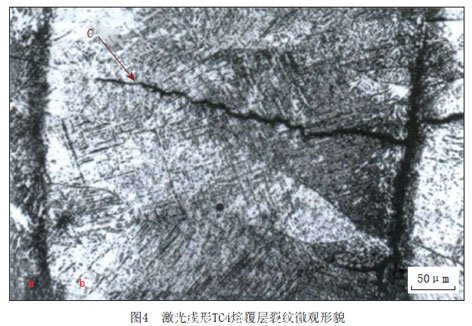

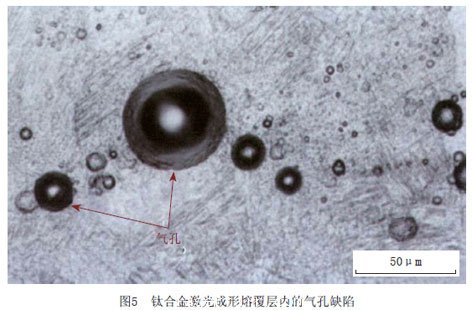

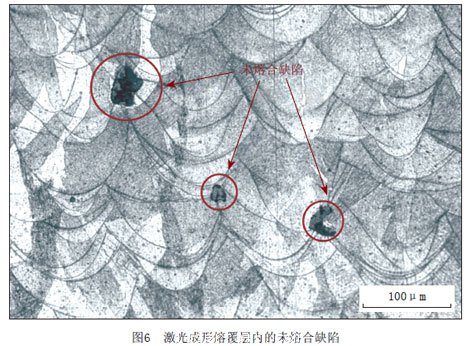

激光成形單道多層熔覆層的過程如圖3所示,其中熔池及新熔覆層高度為(wei) H,重熔區高度為(wei) h,數控工作台Z軸上升增量為(wei) ΔZ。材料在激光成形過程中,熔化、凝固和冷卻都是在速度極快的條件下進行的,因此在零件內(nei) 部極易產(chan) 生冶金缺陷。經過國內(nei) 外對激光成形技術的研究,已經發現的缺陷主要有裂紋(見圖4)、氣孔(見圖5)和未熔合(見圖6)等[29-31]。

1 變形與(yu) 開裂

由於(yu) 激光成形是一個(ge) 快冷的過程,容易在成形過程中發生開裂,或在成形件中形成殘餘(yu) 應力和變形,嚴(yan) 重影響零件的幾何尺寸和力學性能。因此,必須防止成形過程中的開裂行為(wei) ,嚴(yan) 格控製成形件的殘餘(yu) 應力與(yu) 變形。但是,國內(nei) 外對於(yu) 有效解決(jue) 變形與(yu) 開裂問題的報道很少。

1.1殘餘(yu) 應力

殘餘(yu) 應力引發破壞的周期往往較長,與(yu) 零件服役環境(如溫度、介質)共同作用易引起零件的變形和開裂。如在外界因素或時效作用下殘餘(yu) 應力的平衡狀態受到破壞,會(hui) 導致零件的剛性和尺寸穩定性下降產(chan) 生二次變形;殘餘(yu) 應力與(yu) 外界載荷共同作用使零件工作應力增大,會(hui) 導致零件受載失穩而過早發生斷裂;高溫環境中熱應力和殘餘(yu) 應力綜合作用會(hui) 引起熱裂;在腐蝕介質中,殘餘(yu) 拉應力的存在會(hui) 引起應力腐蝕開裂,導致零件破壞,降低成形件的使用壽命。

1.2裂紋

與(yu) 應力相伴隨的問題是裂紋,裂紋是成形過程中最常見、破壞性最大的一種缺陷,成形過程中裂紋一旦產(chan) 生,該零件隻能報廢處理。因此激光成形過程中控製裂紋的產(chan) 生是一個(ge) 關(guan) 鍵問題。西北工業(ye) 大學通過研究認為(wei) 大線能量、大送粉量時易於(yu) 產(chan) 生裂紋,通過嚴(yan) 格控製成形工藝參數,可以防止和消除裂紋的發生[32-34]。

2內(nei) 部缺陷

2.1氣孔

由於(yu) 粉體(ti) 吸附或空心粉體(ti) 所包囊的氣體(ti) 在熔池凝固過程中未能及時逸出,留在凝固組織內(nei) 所形成的氣孔。氣孔缺陷一般內(nei) 壁光滑,多為(wei) 球形或近球形,在光學顯微鏡下中心多呈亮白色,如圖5所示,在激光成形製件中都有分布且大多分布在晶粒內(nei) 部。張鳳英等通過對鈦合金激光成形過程中缺陷的形成的研究認為(wei) 鈦合金粉體(ti) 的質量是形成氣孔缺陷的最主要原因[30]。為(wei) 減少或消除氣孔,應嚴(yan) 格控製製粉工藝,使用的鈦合金粉體(ti) 應形狀規則、表麵光滑,避免內(nei) 部疏鬆,粉體(ti) 的顆粒度也要滿足要求[30-31]。

2.2未熔合

未熔合是指由於(yu) 激光成形過程中工藝參數控製不當,各熔覆層之間未形成致密冶金產(chan) 生的融合不良缺陷。未熔合引起的孔洞內(nei) 壁粗糙,形貌多為(wei) 不規則形狀,多呈帶狀分布在層間或道間的搭接處,如圖6所示。當搭接率過小時,相鄰的熔覆道間容易出現形狀不規則的融合不良;當ΔZ過大時,熔覆層間容易出現熔合不良[30]。因此,為(wei) 消除未熔合缺陷,應合理控製能量密度、搭接率以及Z軸單行層行程ΔZ,使各工藝參數達到良好匹配[31]。

大量被發現的氣孔和未熔合缺陷的尺寸都在50μm以下,普通的超聲波探傷(shang) 或X射線等檢驗手段一般最高靈敏度為(wei) 0.1mm,無法檢測出0.1mm以下的氣孔和未熔合缺陷。有研究表明,這些不可檢缺陷是造成激光成形零件疲勞壽命降低的主要因素之一,尤其是50μm以下的未熔合缺陷將是承力結構件致命的疲勞萌生源。這也必然是影響激光成形零件可靠性的隱患之一[20]。

因此氣孔和未熔合等內(nei) 部缺陷的控製是鈦合金激光成形技術獲得廣泛應用的關(guan) 鍵。目前,國內(nei) 外航空用鈦合金的粉末冶金及鑄造技術普遍結合熱等靜壓技術來消除縮鬆、縮孔和氣孔等缺陷,以提高內(nei) 部質量[35-38]。中航工業(ye) 北京航空製造工程研究所的李懷學通過激光成形結合熱等靜壓技術成形了TB6鈦合金,得到結論,熱等靜壓處理可大幅度減少激光成形鈦合金的氣孔缺陷,但難以消除未熔合缺陷,並通過調整成形參數消除未熔合後製備的TB6鈦合金的塑性提高了近1倍[39]。美國AeroMet公司對激光成形件也通過熱等靜壓或鍛壓處理,以達到減少內(nei) 部缺陷的目的。但目前激光成形Ti6Al4V合金還未實現突破,疲勞性能明顯低於(yu) 鍛件,激光成形鈦合金還未能實現在飛機主承力關(guan) 鍵結構件上的應用,該公司與(yu) 2005年關(guan) 閉。可以看出激光成形+熱等靜壓或鍛壓處理後的製件疲勞壽命與(yu) 鑄件最高水平或鍛件最低水平相當,但明顯低於(yu) 鍛件最高水平。

結束語

激光成形技術無需專(zhuan) 用模具,可直接根據零件三維數模利用鈦合金粉末成形任意複雜形狀的零件,特別適用於(yu) 快速原型零件製造和特別複雜形狀的特種結構零件製造,在航空領域有很好的應用前景。目前我國已在該領域,如成形設備、製造工藝、過程控製、工藝穩定性等關(guan) 鍵技術的研究取得了顯著的進展,但同時應清醒地認識到飛機大型整體(ti) 鈦合金主承力結構件對激光成形製件的變形開裂預防、內(nei) 部質量檢測及控製、全麵力學性能控製等關(guan) 鍵技術提出了非常高的要求。針對主承力結構件,首先開展抗疲勞及耐久性、損傷(shang) 容限性能等全麵性能的研究和考核,必須解決(jue) 激光成形結構件中未熔合和氣孔等缺陷的檢測和控製問題,以及成形過程中的變形開裂問題。

筆者建議,針對我國航空領域鈦合金激光成形技術發展現狀,該技術更適合於(yu) 原型機試製時的快速原型零件製造和高價(jia) 值材料零件的製造,對於(yu) 批生產(chan) 產(chan) 品,其在質量一致性、經濟性和生產(chan) 效率方麵短期內(nei) 還無法與(yu) 模鍛件相比。因此激光成形技術應首先側(ce) 重應用於(yu) 采用常規工藝難以加工成形的複雜非主承力結構件和特種功能結構件的製造。結構設計師應對激光成形設備特點加強了解,針對該技術的特點擴展設計思路,構造更加豐(feng) 富多樣的結構形式,充分發揮鈦合金激光成形技術的優(you) 勢和作用,研製出性能更高,重量更輕的飛行器結構。

另外,高質量的鈦合金粉末是獲得高質量激光成形結構件的關(guan) 鍵,因此,還需要加強高質量激光成形用鈦合金粉末的研究,解決(jue) 高質量鈦合金粉末的國內(nei) 自主保障問題。(end)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們