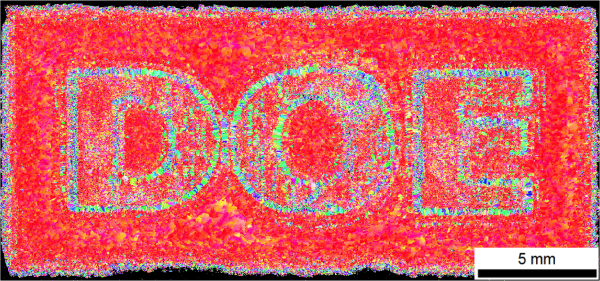

這幅電子背散射衍射圖像顯示出,鎳基部件上結晶取向的變化,這是一種微觀尺度上的3D打印工藝控製實現的。(圖片來源:ORNL)

ORNL材料科學家和金屬增材製造的負責人Ryan Dehoff稱,這種方法能夠使工程師們(men) 獲得傳(chuan) 統製造工藝無法製造的強度更強高、重量更輕、功能更強的金屬零部件。

研究人員使用ARCAM公司的電子束熔化係統(EBM),使用高能電子束連續逐層熔融金屬粉末使其形成3D產(chan) 品。該技術可以在成型過程中控製鎳基零部件的微結構,或晶體(ti) 學織構。

根據ORNL稱,晶體(ti) 學織構對於(yu) 決(jue) 定每種材料的物理和機械性能具有重要作用。據了解,從(cong) 微電子到高溫噴氣發動機零部件的應用都要依賴於(yu) 晶體(ti) 學織構的剪裁,以獲得預期的性能特性。

“我們(men) 當前的冶金技術已經達到了很完善的水平,但是還從(cong) 來沒有達到像這樣,在如此精細的尺度水平上控製製造過程。”ORNL的Suresh Babu說:“由於(yu) 我們(men) 的工作成果,設計人員現在可以在一個(ge) 零部件的特定位置指定晶體(ti) 結構的方向。”

這項成果的其他研究人員包括:ORNL的Mike Kirka和Hassina Bilheux、加州大學伯克利分校的Anton Tremsin和得克薩斯A&M大學的William Sames。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們