■自主焊接裝備企業(ye) 快速成長

3月23日,浙江萬(wan) 豐(feng) 科技開發股份有限公司成功並購了一家國際領先的焊接機器人應用係統服務商——美國Paslin公司。這家成立於(yu) 1937年的美國公司,核心業(ye) 務是以自動化係統概念、工業(ye) 設計、施工和生產(chan) 裝配經驗,為(wei) 全球汽車產(chan) 業(ye) 和重工業(ye) 的生產(chan) 提供自動化係統解決(jue) 方案。

在國內(nei) 汽車裝備製造領域,萬(wan) 豐(feng) 機器人產(chan) 業(ye) 以自動化鑄造、打磨、清理、取件等領域見長。萬(wan) 豐(feng) 科技方麵表示,通過此次並購,Paslin將與(yu) 萬(wan) 豐(feng) 機器人在工業(ye) 自動化領域產(chan) 生協同效應,為(wei) 客戶提供從(cong) 毛坯獲得到機械加工與(yu) 部件連接一體(ti) 化的自動化解決(jue) 方案。這也意味著,我國本土企業(ye) 在自主汽車焊接領域又新添了一股新生力量。

而在今年初,由華中科技大學邵新宇教授領銜,華工激光工程有限責任公司(簡稱華工激光)、神龍汽車、上海通用、江淮汽車、武漢法利萊切焊係統工程有限公司、上海通用、江鈴、長城汽車等十餘(yu) 家企業(ye) 的研發團隊共同完成的“汽車製造中的高質高效激光焊接、切割關(guan) 鍵工藝及成套裝備”項目,榮獲了國家科技進步一等獎。

“這個(ge) 項目的可貴之處,不僅(jin) 在於(yu) 其打破了我國汽車高端激光加工裝備市場一直由國外企業(ye) 壟斷的局麵,而且一舉(ju) 帶動我國汽車製造中激光加工技術水平邁入國際前列。”中國機械工業(ye) 科學技術獎勵工作辦公室主任馬敬坤告訴記者,在此項目成果出來之前,我國汽車焊接、切割領域一向是外資統領的天下。隨著這一項目成果的推出,國內(nei) 整車企業(ye) 才開始大範圍運用本土開發製造的高端激光焊接、切割工藝和成套裝備。他認為(wei) ,大規模的激光焊接工藝的應用,對於(yu) 提升自主品牌汽車品質會(hui) 起到非常積極的作用。

據記者了解,迄今為(wei) 止,作為(wei) 國內(nei) 激光焊接領域的領軍(jun) 企業(ye) ,華工激光的高效激光焊接技術和裝備已經有 500餘(yu) 台成套設備應用在神龍、長城、江淮、上海通用、江鈴等企業(ye) 的生產(chan) 線上;近百種關(guan) 鍵功能部件的研發和多種成套裝備設計、製造與(yu) 係統集成;完成發明專(zhuan) 利10項、實用新型專(zhuan) 利24項、企業(ye) 標準3項。從(cong) 客戶方的反饋看,其在長行程搭接填絲(si) 熔焊、不等厚切焊一體(ti) 化、非穿透精密控厚切割等技術方麵的部分重要指標甚至優(you) 於(yu) 國外同行。

■激光焊接技術應用空間廣闊

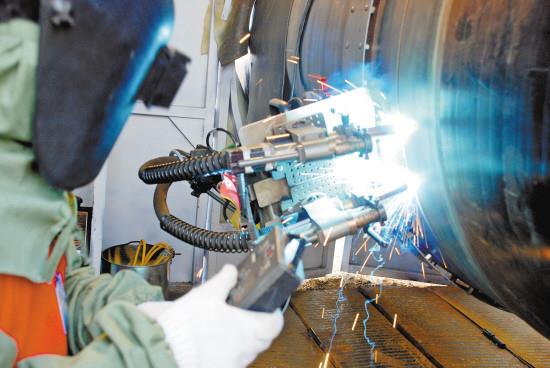

汽車製造業(ye) 為(wei) 激光焊接與(yu) 切割技術應用提供了廣闊的市場。不僅(jin) 在車身焊接領域,激光焊接與(yu) 切割技術在汽車零部件的生產(chan) 製造中也應用廣泛。據統計,70%的汽車零件都可用激光進行焊接。激光焊接在汽車中的應用可分為(wei) 兩(liang) 大類:一類是剪裁板的激光拚焊;另一類是各種組合件及車身框架結構的焊接。激光切割在汽車中可用於(yu) 薄件的製造,如激光切邊、板坯的製備、各種孔的加工等。

在汽車工業(ye) 中,激光技術主要用於(yu) 車身拚焊和零件焊接,例如頂篷與(yu) 側(ce) 圍的焊接。以激光焊接為(wei) 代表的精量化焊接生產(chan) 方式用一種新的技術理念促進了汽車焊接技術的進步。此外,一些新的連接方法也率先在汽車製造中獲得應用。如變極性MIG/MAG焊接方法、激光-電弧複合焊接方法、磁脈衝(chong) 焊接方法、膠接和機械連接方法等都已成功應用在各類新車型的製造中。

■焊接技術自動化、高效化趨勢明顯

由於(yu) 汽車產(chan) 品的車型眾(zhong) 多、成形結構複雜、零部件生產(chan) 專(zhuan) 業(ye) 化、標準化以及汽車製造在質量、效率和成本等方麵的綜合要求,決(jue) 定了汽車焊接加工是一個(ge) 多學科、跨領域和技術集成性強的生產(chan) 過程。特別是針對當前汽車產(chan) 品“更輕、更安全、性能更好且成本更低”的發展目標,業(ye) 內(nei) 人士認為(wei) ,當前汽車焊接技術正在傳(chuan) 統的材料連接概念與(yu) 方法的基礎上迅速地延伸和拓展,並向著先進的“精量化焊接製造”方向發展。

新的汽車材料和技術的應用,對於(yu) 汽車焊接技術的要求也越來越高。業(ye) 內(nei) 人士認為(wei) ,未來還需通過大力開發高效節能的焊接新技術、新材料、新工藝和新設備,應用機器人技術、智能設備及計算機和信息技術滿足汽車工業(ye) 發展需求。

就目前而言,激光焊接技術已經成為(wei) 滿足汽車高效、安全、柔性生產(chan) 需求的主流技術。由於(yu) 激光焊接技術的空間控製性和時間控製性很好,而且能夠迅速適應多種材料、多種形狀和尺寸,在壓縮車身結構件本身的體(ti) 積,減少車身重量,降低汽車油耗,可以減少工位和生產(chan) 材料損失,提高生產(chan) 效率方麵發揮了非常重要的作用,雖然其前期投入成本較高,但也廣受整車企業(ye) 青睞。

“近幾年,激光焊接和自動化焊裝線已經成為(wei) 很多自主品牌整車企業(ye) 焊接車間裝備的標配。記者在采訪中了解,目前一汽、東(dong) 風、江淮等國內(nei) 自主品牌整車企業(ye) 已經意識到這一點。在近幾年企業(ye) 的技術改造和新工廠建設中,強化了在自動焊接生產(chan) 線的配備。”一位業(ye) 內(nei) 人士告訴記者。

華工激光副總經理、武漢法利萊切焊係統工程有限公司總經理李斌認為(wei) ,我國在焊接技術領域還有很多難關(guan) 需要攻克,如機器人、激光器、高端傳(chuan) 感器等部件的國產(chan) 化,製造工藝的升級、質量標準體(ti) 係的建立等。

“雖然我國在自主焊接裝備領域已經有所突破,但整體(ti) 競爭(zheng) 力的提升還需要很長一段時間。”李斌認為(wei) ,近兩(liang) 年我國自主焊接裝備企業(ye) 雖然成長很快,但無論是在技術研發實力還是機器人技術以及品牌力方麵,與(yu) 外資相比仍存在很大差距。

工欲善其事,必先利其器。汽車工業(ye) 的發展與(yu) 製造裝備的進步是相輔相成的。製造裝備水平的提升是汽車工業(ye) 持續發展的有力支撐。裝備的先進性不僅(jin) 可以帶動汽車的品質和產(chan) 能的提升,也在很大程度決(jue) 定汽車工業(ye) 的競爭(zheng) 力。

本報關(guan) 於(yu) “汽車製造裝備升級係列報道”至此已刊登完畢。在這一係列選題的采訪報道過程中,記者越發感受到,我國汽車自主裝備的提升之路漫長艱難。作為(wei) 一個(ge) 全球汽車製造和消費大國,我國汽車製造裝備和工藝水平,卻根本不足以支撐我國汽車工業(ye) 的健康發展。在汽車衝(chong) 壓、焊接、塗裝、總裝四大工藝裝備中,處處可見外資品牌的身影,尤其是塗裝和激光焊接領域,更是長期被外資壟斷,設備主要依靠進口。

近十幾年來,我國汽車工業(ye) 已經成為(wei) 機床消費主體(ti) ,消費了全社會(hui) 約40%的機床。據有關(guan) 資料顯示,我國汽車工業(ye) 投資的一半以上被用於(yu) 購買(mai) 機床,但這筆錢,大多進入了外國汽車裝備製造商的口袋。

幾十年來,我國自主裝備製造行業(ye) 發展仍然遠遠滯後於(yu) 汽車工業(ye) 的發展。對此,我們(men) 不禁要深思,困擾我國自主汽車製造裝備發展的原因是什麽(me) ?在記者看來,是長期以來我們(men) 對發展自主製造裝備重要性缺乏足夠的重視。這導致我們(men) 目前在這一領域,仍然沒有建立起相對健全的製造技術自主創新體(ti) 係,在研發方麵的人力、財力投入更是乏善可陳。

可喜的是,目前在衝(chong) 壓、焊接等部分領域,國內(nei) 已經有企業(ye) 開始技術上的突破,有的甚至具備與(yu) 國際同行同台競技的實力。在國家大力倡導發展自主製造裝備的今天,期望能有更多優(you) 秀的本土汽車高端製造裝備企業(ye) 湧現出來,成為(wei) 我國汽車產(chan) 業(ye) 發展的堅實支撐。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們