激光焊接作為(wei) 現代製造業(ye) 的核心工藝之一,憑借其高能量密度、非接觸加工和精密控製等特性,在汽車製造、航空航天、消費電子等領域得到廣泛應用。然而,傳(chuan) 統激光焊接過程麵臨(lin) 焊縫定位精度不足、工藝參數依賴人工經驗、質量檢測滯後等痛點。

近年來,隨著計算機視覺與(yu) 人工智能技術的深度融合,視覺AI技術正在重塑激光焊接的技術範式。據Marketsand Markets預測,到2027年全球智能焊接市場規模將達86億(yi) 美元,年複合增長率13.2%。其中,視覺AI技術將占據35%以上的價(jia) 值份額,成為(wei) 產(chan) 業(ye) 升級的核心驅動力。

大族激光旗下子公司深圳市大族視覺技術有限公司(以下簡稱:大族視覺)依托大族激光在全球激光焊接裝備領域近三十年的技術沉澱和應用積累,持續深耕智能機器視覺賽道,致力推動視覺AI技術向智能化、自動化和高可靠性方向加速發展。

一、視覺AI的技術原理

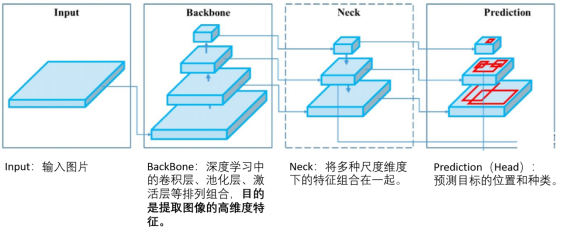

通過學習(xi) 樣本數據的內(nei) 在規律和表示層次,本質就是將數據轉換為(wei) AI模型的服務,讓機器能夠像人一樣具有分析學習(xi) 能力,能夠識別文字、圖像和聲音等數據。視覺深度學習(xi) 就是學習(xi) 2D/3D圖像樣本中的顏色、紋理、形狀等的高維度特征,避免人為(wei) 手動提取直線、圓等的特征,具有穩定性和一致性高的優(you) 點,下圖示意深度學習(xi) 的一般處理流程。

▲深度學習(xi) 算法的處理流程

二、HV6.0視覺軟件平台

隨著視覺AI技術的飛速發展,國內(nei) 智能製造市場持續提升,機器視覺的應用場景不斷擴大。大族視覺HV6.0視覺軟件平台應運而生,其功能全麵升級,結合多核處理器與(yu) GPU協同計算架構,深度融合2D、3D視覺技術與(yu) AI算法,通過TBB、指令集、GPU等硬件加速處理,支持在線智能調參,擁有智能專(zhuan) 家係統和海量數據等,可高效完成缺陷檢測、定位引導、OCR字符識別、精密測量等複雜任務。HV6.0視覺軟件平台廣泛應用於(yu) 激光加工、PCB製造、3C電子、半導體(ti) 封裝、新能源、汽車製造、物流倉(cang) 儲(chu) 、醫療設備及食品包裝等工業(ye) 領域,助力推動智能製造和自動化生產(chan) 。

1.算法性能卓越:集成全棧自研2D、3D及AI算法,結合CPU/GPU加速計算,圖像處理速度達100fps@4K分辨率,複雜場景下算法準確率提升30%以上。

2.工具鏈豐(feng) 富:集成200+視覺工具包(包括濾波、形態學處理、輪廓分析、模板匹配等),支持圖形化拖拽編程與(yu) 自定義(yi) 腳本開發,滿足柔性化生產(chan) 需求。

3.環境適應性強:內(nei) 置動態曝光補償(chang) 、多光譜融合及抗抖動算法,可在強反光、低照度、高速運動等極端條件下穩定運行。

4.硬件與(yu) 係統架構:采用工業(ye) 級多核CPU+GPU異構計算平台,支持多相機同步觸發與(yu) 海量數據並行處理。模塊化設計,兼容GigE Vision、USB3.0、CoaXPress等多種工業(ye) 相機協議,適配線陣/麵陣相機、3D激光傳(chuan) 感器等設備。

三、核心應用場景與技術突破

大族視覺憑借在機器視覺領域的不斷探索與(yu) 積累,目前視覺AI技術主要在以下四個(ge) 核心場景中取得技術突破。

1. 焊前深度學習(xi) 定位

在激光焊接過程中,需要對工作件的位置進行精準定位,以確保焊接質量。傳(chuan) 統定位方法通常依賴於(yu) 人工視覺或者機械測量,這不僅(jin) 效率低下,還容易受到人為(wei) 誤差和環境幹擾的影響。視覺AI技術可以通過圖像識別對工作件進行自動定位。例如,分析焊接工藝卡或視頻圖像中的鉚釘位置,利用深度學習(xi) 算法快速定位目標區域。這種方法不僅(jin) 提高了定位的準確性,還顯著減少了人工幹預。

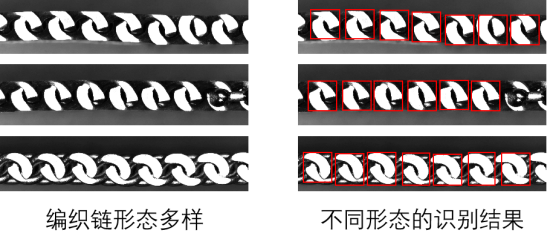

-典型案例:柔性金屬編織帶定位

▲柔性編織帶深度學習(xi) 定位效果

該項目中由於(yu) 來料及編織工藝的影響,金屬編織帶的產(chan) 品形態尺寸多變且共存,難以用單一的形狀特征算法(比如模板匹配)兼容。采用自研Anchor-Free的深度學習(xi) 算法,采集不同形態的編織帶樣本進行訓練,兼容不同形態的金屬編織帶的定位,滿足現場焊前定位檢測的需求。

2. 焊後焊縫質量檢測

焊後焊縫質量檢測焊後焊縫表麵的典型缺陷(如裂紋、氣孔、夾渣、焊炸、針孔等),評估焊縫的連續性、均勻性及幾何尺寸(寬度、餘(yu) 高)是否符合工藝標準。

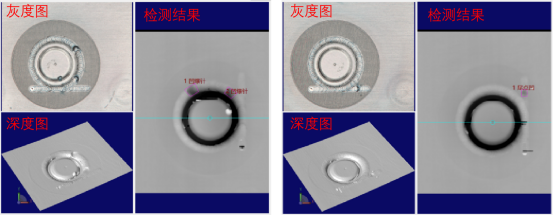

-典型案例:密封釘焊後缺陷多模態檢測

焊縫檢測中2D圖像(如RGB或灰度圖)擅長捕捉焊縫表麵的顏色、紋理異常(裂紋、夾渣、氧化色差等),但無法量化缺陷的深度(如氣孔內(nei) 部尺寸)、焊縫的幾何形變(凹陷高度、坡口填充不足)等三維特征;並且在金屬反光、油汙、光照不均、焊煙殘留等噪聲可能導致2D圖像誤判,而3D點雲(yun) 或深度圖可通過幾何結構分離噪聲與(yu) 真實缺陷。

大族視覺在該密封釘檢測項目中,將配準後的2D圖像和3D圖像同時送入深度學習(xi) 網絡,模型同時學習(xi) RGB的形態顏色紋理特征以及3D圖像中的深度形態特征,避免了單一傳(chuan) 感器物理原理上的缺陷,圖3是密封釘多模態缺陷檢測的結果。

▲密封釘多模態缺陷檢測

3. 視覺深度學習(xi) 缺陷數據生成

在真實生產(chan) 環境中,合格品數量遠多於(yu) 缺陷品,且缺陷形態多樣(如裂紋、劃痕、汙漬等),通過深度學習(xi) 缺陷樣本生成算法,可低成本擴展訓練集,覆蓋不同尺寸、位置、紋理的缺陷變體(ti) ,緩解模型因樣本不足導致的過擬合及漏檢風險。此外,生成可控的缺陷數據能模擬極端罕見案例,強化模型對小概率異常特征的敏感性,大幅提升工業(ye) 質檢係統在複雜場景下的穩定性和可靠性。

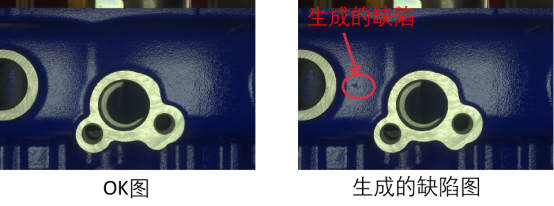

-典型案例:發動機缸體(ti) 缺陷數據生成

發動機這類大重量的工件,本身樣品數量有限,缺陷樣本更加少,參數量最少的深度學習(xi) 算法都可能不滿足收斂的需求。針對這類項目的檢測需求,大族視覺研發了缺陷樣本生成的深度學習(xi) 算法,從(cong) 有限的缺陷數據中學習(xi) 缺陷的形態、顏色、紋理特征,生成海量的缺陷數據,還可以單獨針對某一類缺陷單獨進行增強,避免數據樣本不均衡的情況。圖4示該項目中的缺陷數據生成結果。

▲缺陷樣本生成算法示意

4. 集成2D、3D的統一深度學習(xi) 訓練平台

-產(chan) 品:HV-UniAI深度學習(xi) 訓練平台

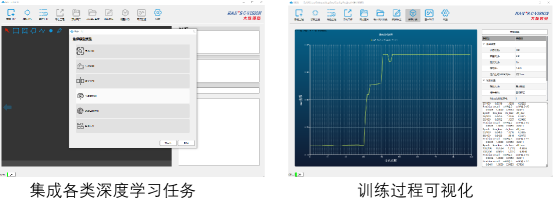

為(wei) 滿足AI項目評估及現場實施的需求,大族視覺自主研發統一的深度學習(xi) 訓練平台HV-UniAI。該平台集成目標檢測、分割、分類、異常檢測等AI算法;包含2D/3D數據標注、清洗、模型訓練、導出部署等功能;目的是降低AI算法的使用複雜度和入門門檻,“會(hui) 點鼠標就會(hui) 用AI”;基於(yu) 該平台,技術支持工程師即可進行深度學習(xi) 項目的評估及客戶現場模型版本快速迭代,滿足現場工藝多變的需求。

▲HV-UniAI深度學習(xi) 訓練平台

四、行業應用與發展趨勢

大族視覺人工智能技術正以"大模型+多模態"為(wei) 核心引擎,重塑激光焊接的智能化邊界。基於(yu) Transformer架構的視覺大模型,通過海量焊接缺陷數據預訓練,顯著提升微小氣孔、裂紋等微觀缺陷的跨場景泛化識別能力;多模態感知係統則打破傳(chuan) 統單一視覺維度,融合可見光、3D、紅外等多源數據,構建"超感官認知"網絡。當前技術發展呈現出三大方向:

1.焊縫缺陷檢測多模態標準數據集:集成2D和3D線掃等傳(chuan) 感器,構建百萬(wan) 級以上的公開數據集,攜手業(ye) 內(nei) 有識之士共同解決(jue) 精密焊接行業(ye) 痛點;

2.多模態數據融合技術:基於(yu) 標準數據集,研發融合2D+3D的視覺檢測算法,解決(jue) 單一傳(chuan) 感器圖像中焊縫缺陷檢測算法漏檢過檢問題;

3.遷移學習(xi) 、小樣本收斂的深度學習(xi) 算法:自研多模態的深度學習(xi) 檢測分割算法,訓練百萬(wan) 級樣本數據庫下的焊縫缺陷檢測細分場景中大模型,實現百張以內(nei) 的小樣本遷移學習(xi) 、快速收斂。

當機器視覺遇見智能製造,不僅(jin) 帶來了微觀尺度上的工藝革新,更在宏觀層麵推動著製造業(ye) 的數字化轉型。作為(wei) 工業(ye) 視覺賽道的領先企業(ye) ,大族視覺已賦能百餘(yu) 家製造企業(ye) ,憑借行業(ye) 領先的視覺AI新技術正在重新定義(yi) 激光焊接的質量標準與(yu) 效率極限。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們