光纖激光器將主動(激光增益)光纖與一個或多個泵浦激光器(通常是激光二極管)結合在一起。光纖激光器有許多類型,包括低功率連續(CW)激光器、低能量和高能量脈衝激光器,這其中又包括超快光纖激光器。但是提起光纖激光器,也許很多人想到隻是千瓦級連續光纖激光器,這類光纖激光器主要用於材料加工,包括切割、焊接、釺接、表麵處理及其他諸多應用,並且光纖激光器正研究用於軍事領域作為定向能武器。

光纖本質上是一種非常細的長棒,這種構造使其成為兩種具有特別高的表麵積與體積比的激光器中的一種(另一種是碟片激光器——寬的、極短的棒),這類激光器更容易保持冷卻。光纖激光器的結構相對比較簡單,易於維護;而且這類激光器體積緊湊,並且由於采用激光二極管泵浦,堅固且壽命長。

大範圍的功率和波長

IPG Photonics公司市場開發經理Alexei Markevitch概述了千瓦級光纖激光器的波長和功率範圍。“IPG公司生產波長為1μm(摻鐿光纖)和1.5μm(摻鉺光纖)的標準千瓦級CW激光器,同時也生產波長為2μm(摻銩光纖)的定製千瓦級光纖激光器,以及通過拉曼頻移實現的波長在1.1~1.7μm之間的激光器。”他說道,“較長的波長使得非金屬材料加工和其他新應用成為可能,並且被認為是人眼安全的,因為這些波長處的人眼損傷閾值比在1μm波長處高出很多數量級。”

Markevitch指出千瓦級光纖激光係統工作在CW或高達5kHz的調製模式下,並具有從10%到全功率、且光束發散或光束輪廓無變化的動態範圍。

Markevitch介紹說,在1μm波段,IPG公司的單模YLS-SM摻鐿光纖激光器能提供1~10kW的功率範圍。這些單模係統用於那些需要極高功率和極高亮度的先進材料加工應用中,例如精細切割和表麵結構化、高反射率金屬的切割、微焊接、燒結和雕刻,以及遠程加工和定向能應用。

“IPG公司的多模YLS摻鐿CW光纖激光器,提供1~100kW的功率範圍,甚至可以根據客戶要求定製高達數百千瓦的激光器。”Markevitch表示,“它們具有許多用途,包括切割、鑽孔、釺接、焊接、退火、熱處理和熔覆。隨著設計的不斷完善,標準工業YLS係統的電光轉換效率現在已經達到了超過40%,業界記錄的YLS- ECO係列的電光轉換效率超過50%。”

相同的多模YLS激光器用於高、低亮度的應用,例如焊接、鑽孔和精密切割——“這是一種前所未聞的能力。”Markevitch說道,“高亮度允許使用長焦加工透鏡,用於大大改進場深,並將對光學元件的損傷降到最低。”

雖然高亮度多模激光器在材料加工應用領域占據主導地位,但是單模千瓦級CW激光器正在贏得越來越多的關注,因為它們可以使那些需要高CW峰值功率、極小光斑尺寸、和/或遠程加工能力的新應用成為可能。Markevitch所描述的YLS-SM激光器的一些應用,包括用於篩選和過濾的不鏽金屬的高速切割、陽極和陰極電池箔的遠程切削、銅(Cu)和鋁(Al)箔的遠程和氣體輔助高速切削,以及最小畸變薄金屬的大高寬比窄焊接。

Markevitch強調的千瓦級CW單模激光器應用的一項特定案例,是在汽車工業中的鑄鐵和鋁發動機的微結構加工。環境法規對更低能耗、以及減少汙染和二氧化碳排放量的要求,需要更薄、更輕的發動機。一種具有減薄壁厚的馬達模塊的新型設計,輔以激光材料加工,使得每個氣缸可減少1公斤的重量。

為了獲得更高的機械阻力並優化熱傳導,氣缸周圍噴有較薄的等離子體塗層(見圖1)。在實施熔覆加工之前,氣缸表麵加工有微結構槽,微結構的典型特征尺寸為100μm或者更小。

圖1:采用IPG公司的2kW單模光纖激光器為汽車發動機加工的孔的圓筒形表麵,然後采用等離子噴塗產生硬塗覆,取代傳統的氣缸套。激光加工微槽有助於塗覆粘附到氣缸上。

以往這種表麵結構化都采用機械或水射流加工。這些傳統技術有種種弊端。例如,機械加工效率較低,隻能垂直於表麵進行,且處理不同零件和槽尺寸時需要更換工具。水射流具有非常高的功耗(每個噴嘴120kW),以及較大的耗水量(水受鋁汙染),在鋁中產生海綿效應,需要在真空腔內幹燥,並且隻能在鋁零件上完成。

“額定功率為2kW的單模YLS-2000-SM激光器,可以加工鐵(Fe)和鋁(Al)零件,易於適應處理不同直徑且具有不同深度(深達30μm)的槽的零件,最大功耗為5.5kW。”Markevitch解釋道,“還可以實現不同的凹槽角度。槽的質量和生產率相比傳統技術均大大改善。”

模塊化設計

美國Lumentum公司激光器產品與技術高級主管Erik Zucker,描述了該公司的Corelight千瓦級CW光纖激光器產品線的模塊化特點和內部運作。“我們的基本構建模塊是一個輸出功率超過2kW的雙包層光纖、單振蕩器模塊,”他解釋說,“可以將幾個這種模塊組合在一起,通過單光束提供明顯更高的功率。我們的光纖激光器主要用於2D金屬板切割,包括低碳鋼、不鏽鋼、鋁、銅和黃銅等多種材料。它們也可以用於金屬焊接、釺焊和熔覆應用。”

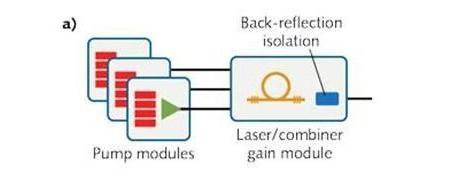

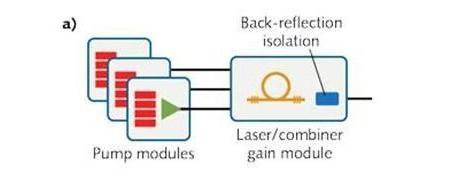

2kW光纖激光器模塊由單光纖振蕩器構成;該單光纖振蕩器構成通過Lumentum公司的ST係列高亮度、光纖耦合激光二極管陣列進行端麵泵浦,Zucker表示該泵浦激光器也是由他們公司自己設計和製造的(見圖2)。

圖2:6kW的Lumentum光纖激光器包含三個2kW的模塊和一個光纖合束器模塊(a)。該光纖激光器由該公司的ST係列高亮度光纖耦合激光二極管泵浦(b)。

“每個泵浦源從106μm芯徑的光纖中產生140W的輸出功率,電光轉換效率高於50%。”他解釋說,“多根泵浦光纖與單根光纖熔接在一起,再熔接到振蕩器的一端。光纖布拉格光柵確定了腔和輸出耦合器。由於2kW的功率是從單個模塊產生的,光束參數乘積(BPP)很小,通常為0.8mm-mrad。這允許將大景深的小光斑直徑聚焦到金屬切削應用的工件表麵,反過來又產生了非常高的強度,形成極其有效的切割。”

Zucker指出,采用Lumentum公司光纖激光器的2kW輸出,可對25mm厚的低碳鋼進行切割,而4kW的CO2激光器隻能切割厚度最大為22mm的鋼材。小的BPP帶來快速切割:例如,4kW的功率能夠以75m/min的速率切割1mm厚的鋁;而6kW的功率能以94m/min的速率切割1mm厚的鋁。

日本Amada公司是Lumentum公司的一家研發夥伴和客戶,該公司將2kW激光器整合到其切割工具中。2kW激光器的小BPP,使部件能具備一種被稱作ENSIS的性能,允許對工件上的光斑尺寸進行動態電調節。對於自動切割工作,Zucker介紹說,ENSIS可以無需操作員幹預,從薄到厚金屬切削進行調整,提高加工車間的生產率。

將光輻照到工件

德國羅芬公司生產輸出功率500~8000W之間的CW高功率光纖激光器(FL係列),提供多種方案將激光器輸出光輻照到工件上。該公司的激光器可以配備直接熔接光纖獲得單模或多模光束質量;或者配備光纖至光纖耦合器或光纖至光纖開關,獲得多模光束質量,這種方案允許用戶插入多達四根光纖,用於串行或並行光束應用,羅芬公司的激光光源產品經理Wolfram Rath介紹說。

帶熔接光纖的型號更加緊湊,為單機櫃;而帶光開關的型號具有獨立的附件,實現光束管理。該激光器用於切割、焊接和表麵處理,以及各種由集成掃描頭加工支持的、基於掃描頭的應用。

Rath介紹說,FL係列光纖激光器使用大模場麵積雙包層光纖作為增益介質。“包括主動單模纖芯和大直徑包層,光束在其中傳播,”他指出,“長壽命泵浦模塊出射的泵浦光,通過泵浦耦合器從兩側送入包層。它們為被動冷卻,容忍獨立的單個故障,需要時可以在現場進行更換。諧振腔鏡通過刻寫光纖布拉格光柵(FBG)形成。”

單個光纖激光器模塊的激光輸出功率達到2.4kW,額定功率為2kW。通過全光纖功率合束器,可以組合多達四個光纖激光器單元,獲得8kW的總額定功率,這可以通過多達四根100μm芯徑的加工光纖傳輸至加工單元。

圖3:羅芬公司基於掃描頭的光纖激光器正在進行汽車零部件焊接。

Rath表示,這些高功率光纖激光器是宏觀應用分支中金屬激光切割和焊接的標準工具(見圖3)。標準的切割係統通常配備緊湊的光纖激光器,根據切割係統的功率和板材厚度,配備芯徑為50μm或100μm的直接加工光纖。“汽車部件焊接在幾個工作站內頻繁實現,幾個工作站通過不同的、可長達100m的光纜與激光器相連接。” Rath解釋道,“這樣的設置有助於減少周期時間,優化激光的利用。例如,當激光器在B工作站處焊接第二個工件時,A工作站內可以裝配並夾持零件。”

由於通過選擇光纖尺寸可以使光纖激光器與應用相匹配,因此相同的激光器可以用於不同的操作。例如,製造一種汽車零件采用三種不同的激光加工方法在三個工作單元內順序執行:去除塗層(采用高光束質量和集成掃描頭加工實現)、切割孔徑以獲得完美匹配,以及焊接工序。

背反射隔離

在高度反射的材料上進行操作的千瓦級工業光纖激光器,麵臨背反射的問題。從工件上激光光學元件聚焦區域反射的光,通過激光係統後向傳輸。“由於工件表麵的不規整性,缺乏與表麵法線的精確對準,以及加工元件有限的收集角,典型的背反射僅為激光功率的一小部分;此外,在許多情況下,背反射的持續時間短(例如穿孔)。”美國nLIGHT公司總經理Jake Bell說,“然而,一些光纖激光器的設計使得加工反射材料變得困難或者不可能。”

nLIGHT公司生產一係列材料加工光纖激光器,輸出功率範圍500W~4kW。在其他特性中,nLIGHT公司的alta係列具有獨特的配置,以最小化背反射。“背反射所造成的損傷通常是由於光學功率沉積到聚合物材料中,由於過熱而燒壞的結果。”Bell說,“nLIGHT公司的alta將耦合進傳輸光纖中的背反射光剝離,並將其引導到水冷光束收集器,在該處激光被轉換成熱而不與聚合物有任何相互作用,從而消除了主要損傷機理。該無聚合物隔離器設計成可持續收集超過500W的光(見圖4)。”

圖4:nLIGHT alta設計成在激光器和傳輸光纖之間具有背反射隔離器(a)。

Bell表示:“我們評估了穿孔時隔離係統的性能,在這種激光切割下產生最高的背反射信號。該測試成功處理了銅的連續4000次穿孔,沒有中斷或故障的穿孔。與由我們的背反射隔離器提供的可靠的、基於硬件的保護相反,一些其他的光纖激光器利用軟件保護在背反射的情況下禁止激光;這種方法可能保護激光器,但它妨礙成功和連續的材料處理。”

Bell指出,收集在隔離器中的背反射光,用光電二極管監測。該傳感器的實時輸出提供給用戶,用於在過程監控、優化和控製(例如穿孔檢測)中使用,或者是工具校準(如光束位置和焦點)。

Bell概括的nLIGHT alta激光器的其他特質包括改進的切割和焊接性能,這些激光器可以提供高達100kHz的調製率,以及低於5μs的上升和下降時間。這些功能允許更快的穿孔,精細特征更快的處理速度,並通過最小的熱影響區實現更好的加工質量。

“大多數數千瓦級光纖激光器係統采用對基於多個低功率光纖激光器的輸出合束的架構,導致成本、性能、可維護性、可升級性以及對技術進步的順應性方麵的顯著缺點。”Bell補充道,“我們介紹一種新穎的千瓦光纖激光器架構,通過將泵浦二極管和驅動器安放在單獨的泵浦模塊中,以及將增益光纖安放在可配置的增益模塊中,解決了這些問題,可以產生超過4kW的輸出功率。”

這些激光器具有可調整的光束質量(BPP≥1.1mm-mrad),已經應用於低碳鋼、硼鋼、不鏽鋼、鋁、黃銅和銅的高質量切割和焊接,並且也已經在新興的應用,包括增材製造、表麵紋理化和雕刻中得以使用。

快速組件更換或升級

根據美國相幹公司材料加工市場總監Frank Gaebler的描述,第一代光纖激光器直接基於電信平台大規模擴展到更高功率,它們采用大量的單獨泵浦激光二極管,每個都采用獨立光纖耦合,並永久熔接在一起。

“這種獲得更高功率的方法有幾個限製。”他說,“特別是所有部件被永久熔接在一起。如果一個組件出現故障或退化,就沒有辦法進行更換。例如,早期的產品對來自於金屬加工的背反射非常敏感。如果光纖熔接、泵浦二極管、傳輸光纖,或任何其它激光器組件由於這種背反射損壞,必須將激光器拿到工廠修理或更換,這將影響正常運行時間和生產效率。

相幹公司製造了基於靈活的模塊化架構的第二代千瓦級光纖平台(Highlight FL)(見圖5)。相幹公司的工程師們使用實質上不同的設計方法,消除了多個泵浦和熔接的複雜性,具備模塊化架構,還允許簡單替換和/或升級各種組件,包括傳輸光纖。

圖5:相幹公司Highlight FL光纖激光器可以結合機器人使用,使白色家電(洗衣機、廚灶等)行業的高速3D零件切削成為可能。

“我們使用光纖耦合高功率激光二極管巴條,而不是多個獨立的激光二極管,” Gaebler說,“然後它們的輸出采用自由空間耦合進入增益光纖;這種耦合模塊也可用於將增益光纖連接到可拆卸的傳輸光纖。”他補充說,這樣的做法對OEM係統集成商特別具有吸引力,因為他們可以根據專業知識水平或者深度集成的要求,購買完整的激光器或單獨的模塊,並且可以迅速改變或更換傳輸光纖以適應不同的應用。

在規格方麵,目前相幹公司的Highlight FL光纖激光器瞄準大功率的穩定增長,Gaebler介紹說,最新型號可提供3kW的功率,並有望在2016年增加到4kW。“目前,我們的傳輸光纖模塊提供100μm纖芯,其對應的BPP約為4mm·mrad。”他說,“對於某些型號,最近已可以提供50μm纖芯的傳輸光纖,BPP可以降低高達兩倍。由於具有高功率和低BPP,這些HighLight FL激光器非常適合用於處理厚度從薄箔到幾毫米的金屬。”

Gaebler指出,早期的光纖激光器有時受困於切割、鑽孔和焊接某些金屬。例如,光纖激光器的基頻輸出波長通常在1μm附近。在該波長區域,黃銅和銅表現出非常高的反射率,銅鏡廣泛用於各類近紅外激光器的光束傳輸就是證明。背向反射已經使這些金屬成為第一代光纖激光器加工的顯著挑戰。

圖6:不受背向反射的影響,使得某些高反射金屬材料的切割成為可能。橫截麵視圖顯示了用相幹的Highlight FL激光器切割1.25mm厚的黃銅(a)和1.2mm的銅(b)。

根據Gaebler的描述,不同於第一代光纖激光器,Highlight FL激光器架構不受背向反射損傷的影響有兩大原因:1)二向色光束合束器的幾何形狀和光學性質,意味著任何背向反射不能到達泵浦二極管巴條;2)不存在光纖熔接,從而不會被任何背向反射損傷。其結果是該激光器不受“對反射性金屬需格外小心加工”這一因素的限製(見圖6)。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們