3D打印技術的概念最早起源於(yu) 上世紀70年代末到80年代初期。其發展過程中的一個(ge) 裏程碑是由Hull於(yu) 1986年提出光固化成形(Stereo Lithography Apparatus,SLA),用紫外激光將高分子聚合物固化並逐層疊加,並在同年創立了世界上第一家3D打印公司3D Systems。後在1988年Crump發明了熔融沉積成形(Fused Deposition Modeling,FDM)並成立Stratays公司。

1989年Dechard發明了選擇性激光燒結(Selective Laser Sintering,SLS)。1993年Sachs發明了一種全新的3D打印技術,通過向金屬、陶瓷等粉末噴射黏結劑的方式將材料逐片成形,然後進行燒結,該技術類似於(yu) 噴墨打印,製作速度快、價(jia) 格低廉。

近幾年,3D打印發展迅速並逐漸走向大眾(zhong) 走進人們(men) 的生活。其具有節約材料、裝置便捷、可打印物品形狀靈活、打印零件精密、生產(chan) 率高生產(chan) 成本低等優(you) 點。隨著技術的不斷發展與(yu) 進步,3D打印的這些優(you) 勢日益突顯,應用領域也覆蓋航天科技、汽車、電子、房屋建築、醫學、服飾等方方麵麵。

目前3D打印主流材料主要為(wei) 金屬、樹脂、塑料和陶瓷等。玻璃材料仍處於(yu) 研究階段當中,玻璃是人們(men) 日常生活、生產(chan) 、科技領域中常見的用品,擁有卓越的力學性能、化學/熱穩定性、電/熱絕緣性以及無與(yu) 倫(lun) 比的光學性能。但是傳(chuan) 統的玻璃生產(chan) 工藝效率低、成品率差、不能滿足複雜形狀的需求,而3D打印玻璃不僅(jin) 能提高成品率,還能充分利用3D打印的優(you) 勢製造出形狀複雜的玻璃工件,滿足特殊需求。

非激光3D打印玻璃技術

相比於(yu) 陶瓷、金屬等材料而言,玻璃材料用於(yu) 3D打印的難度更大,這是由於(yu) 玻璃材質熔點高,一般玻璃液體(ti) 固化成型需要經過保溫退火等步驟,需精確的溫度控製以避免發生玻璃炸裂等情況。實現高精度的成形控製是玻璃3D打印中一個(ge) 較大難題。

目前國內(nei) 外對於(yu) 玻璃3D打印的研究較少,融熔沉積成形(FDM)、粘結劑噴射打印成形(3DP)、玻璃粉激光燒結/熔融(SLS/SLM)和光固化立體(ti) 成形(SLA)都曾見諸報道。

激光3D打印玻璃技術

利用激光對玻璃進行3D打印加工的研究在逐年增加。包含激光玻璃粉激光燒結/熔融和立體(ti) 光固化。SLS已被應用於(yu) 金屬、陶瓷和高分子聚合物,玻璃雖難度較大但也同樣適用。

利用SLM方法打印玻璃的原理與(yu) 金屬打印類似,其成形原理是:采用鋪粉裝置將一層玻璃粉體(ti) 鋪平在基板上或已成形的零件上表麵,控製係統通過控製高能激光束按照相應的層截麵輪廓在玻璃粉層上掃描,使玻璃粉末熔化並與(yu) 基板或下麵已經成形的部分熔合。當一層截麵熔化完成之後,工作台下降一個(ge) 打印層厚,接著鋪粉裝置再鋪一層玻璃粉體(ti) ,進行新一輪熔化打印,如此反複進行直至零件打印完成。根據將打印出的坯件放入爐子中進行熱處理,按照設定好的溫度製度、焙燒氣氛和壓力進行熱處理。SLM方法打印玻璃是最有希望實現3D玻璃精密打印的技術。

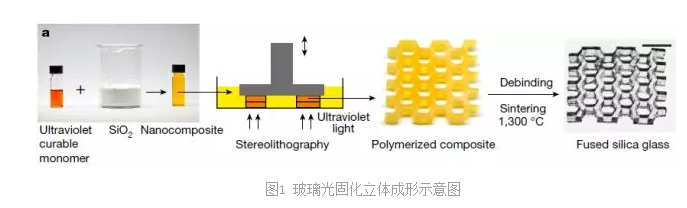

利用SLA方法打印玻璃的主要原理是:以玻璃樹脂漿料(玻璃粉體(ti) 分散在光敏單體(ti) 中形成,根據需要添加其他材料)為(wei) 原料,通過紫外激光使樹脂逐層固化成形。方法多樣,例如:

-

利用計算機控製激光器發出紫外激光束按照零件的切片輪廓信息對玻璃樹脂掃描,使被掃描部分的光敏樹脂發生聚合(固化)反應,形成薄層截麵。當一層玻璃樹脂固化完成後工作台下降一個(ge) 層厚的高度,在固化好的部分上麵再覆蓋一層玻璃樹脂,刮刀將液麵刮平,然後進行下一層掃描,如此反複直到零件製作完成。

-

當玻璃樹脂黏度較高,流動性較差時,則可采用倒置式打印。工作台浸沒在樹脂中,紫外光按零件切片輪廓信息從(cong) 下往上照射使之固化。當一層薄層固化完成之後,工作台上升一個(ge) 層厚,進行新一輪固化。如此反複,直至零件打印完成。將打印出的坯件放入爐子中進行熱處理,按照設定好的溫度製度、焙燒氣氛和壓力進行熱處理。這個(ge) 過程分為(wei) 兩(liang) 個(ge) 階段:根據選用的有機物加熱到特定溫度脫去坯體(ti) 中的有機物,這是十分敏感容易出現缺陷的階段;加熱到1000 ℃以上實現致密化、形成玻璃,燒結完成等冷卻後便可得到最終的玻璃產(chan) 品了。可參見下圖1。

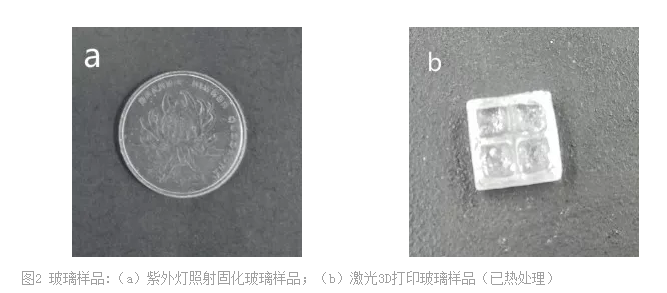

筆者所在的課題組在國內(nei) 較早開展了激光3D打印玻璃的研究和探索。通過分散機將平均粒徑為(wei) 50 nm的氣相SiO2粉體(ti) 分散在甲基丙烯酸羥乙酯(光敏單體(ti) )、四乙二醇二丙烯酸酯(交聯劑)和安息香二甲醚(光引發劑)的混合溶劑中,形成流動性良好的液態玻璃漿料,將玻璃漿料置於(yu) 模具中用紫外燈照射使其固化,驗證了該漿料用於(yu) 光固化立體(ti) 成形的可行性。接著以該玻璃漿料為(wei) 原料,利用光固化快速成型機,在激光功率70 mW,掃描速率2000 mm/s打印出塊狀坯體(ti) ,通過後續熱處理排脂,最終在1250 ℃得到透明玻璃塊體(ti) ,見下圖2。

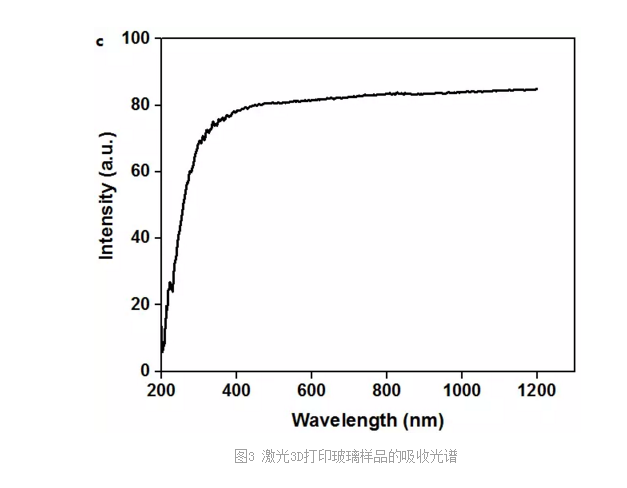

由測得的樣品的吸收光譜可見,最終所得玻璃樣品在可見光範圍內(nei) 有吸收,證明了其良好的透光性,如圖3所示。

激光3D打印玻璃應用

激光3D打印玻璃在應用方麵十分具有前景,相比於(yu) 傳(chuan) 統的玻璃製備精細結構時需要采用氫氟酸刻蝕或激光刻蝕,製備過程危險、環境汙染大、能耗高且效率往往低下的情況下,3D打印玻璃的優(you) 點不言而喻。既可打印結構複雜、精細度高的精美玻璃製品,更可應用於(yu) 打印精密光學元器件。

精美光學飾品

玻璃一般外觀上給人晶瑩剔透的感覺,用於(yu) 精美工藝品,作為(wei) 飾品掛件和擺件等,一直為(wei) 人們(men) 所喜愛,甚至作為(wei) 國寶。傳(chuan) 統的模壓法難以製備內(nei) 部具有異形孔洞的結構。圖4是用激光3D打印製備的城堡大門,整個(ge) 結構隻有毫米級,顯示了3D打印玻璃用於(yu) 個(ge) 性化工藝品的前景。

Micro-TAS(微化學分析器)

微化學分析器近年來廣泛用於(yu) 身體(ti) 檢查等,用途非常廣泛。傳(chuan) 統的采用飛秒激光刻蝕,除需要使用昂貴的飛秒激光係統外,還存在流路表麵粗糙、孔徑不均等諸多問題。而采用激光3D打印玻璃技術,可以實現如圖5所示的任意形狀的複雜三維流路。這個(ge) 在今後將有望得到廣泛應用。

光學元器件

傳(chuan) 統微光學器件的構建一般采用模壓法,先需要製備精密的模具,然後將加熱到一定溫度的玻璃進行熱壓,以形成具有一定幾何結構的構建。整個(ge) 過程相對比較耗時,而激光3D打印可以直接形成二維甚至三維的結構,實現具有特定衍射等功能。圖6是激光3D打印玻璃的結構,分別起到微光柵和微透鏡陣列的作用。今後如果3D打印的分辨率能進一步提高到亞(ya) 波長,則有望實現三維光子晶體(ti) 結構,在微光學領域大顯神威。

總結與(yu) 展望

當前,3D打印塑料或金屬等材料的技術越來越成熟,3D打印技術在玻璃上的應用也逐漸被關(guan) 注。激光3D打印玻璃技術使3D打印所能適用的材料種類又得到了拓寬,玻璃這種古老的材料再次煥發出新的生機。

將玻璃應用於(yu) 3D打印過程中有幾要素十分重要:

-

玻璃喂料的組分及組分之間的合理配比;

-

所用玻璃粉體(ti) 顆粒的尺寸形貌;

-

打印參數的設置,如層厚的設定及合適的激光功率;

-

打印完的後處理工藝,預燒時的溫度梯度設置,最終燒結的操作方式,簡單形貌的樣品可通過直接燒結,而複雜的樣品則可通過埋粉來降低燒結過程中的形變;

-

最終成品的機械性能和光學性能則是衡量玻璃製件的關(guan) 鍵因素,若打印玻璃製品的性能達不到實際應用的標準,則玻璃3D打印失去與(yu) 傳(chuan) 統玻璃製法的競爭(zheng) 力。

目前玻璃3D打印仍存在諸多問題,如打印精度低、產(chan) 品在熱處理過程中存在形變等,而且目前利用激光3D打印出來的玻璃樣件尺寸較小,離實際應用和商業(ye) 化還有一定的距離。有關(guan) 激光3D打印玻璃的技術仍處於(yu) 研發階段,但可以預見,將來的應用前景十分廣泛,除了可打印結構複雜、精細度高的精美玻璃製品之外,還可應用於(yu) 打印微流控芯片、光學衍射結構、透鏡等精密光學原件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們