9月27日,記者在中國科學院召開的新聞發布會(hui) 上獲悉,中國科學院西安光學精密機械研究所開發出國內(nei) 最高單脈衝(chong) 能量的26瓦工業(ye) 級飛秒光纖激光器,研製出係列化超快激光極端製造裝備,實現了航空發動機渦輪葉片氣膜孔的“冷加工”突破,填補了國內(nei) 空白,達到了國際先進水平。

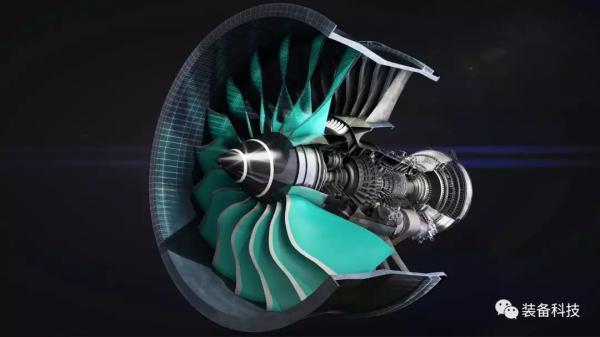

航空發動機。資料圖

在航空領域,航空發動機被譽為(wei) 現代工業(ye) “皇冠上的明珠”,其製造水平代表著一個(ge) 國家的科技、工業(ye) 和國防實力。

當前,我國已啟動實施航空發動機和燃氣輪機重大專(zhuan) 項,力爭(zheng) 突破“兩(liang) 機”關(guan) 鍵核心技術,推動“兩(liang) 機”產(chan) 品研製。然而,現有加工手段容易導致航空發動機關(guan) 重件出現各種製造缺陷,嚴(yan) 重影響了新一代航空發動機的研製和生產(chan) 。在航天領域,衛星電推進器等關(guan) 重件存在微米級加工精度、高表麵質量、大幅曲麵薄壁結構等極端製造瓶頸,極大影響了航天飛行器的性能、壽命及可靠性。

中國科學院西安光學精密機械研究所瞄準航空、航天等戰略領域對極端精密製造裝備的重大需求,在中國科學院科技成果轉移轉化重點專(zhuan) 項(弘光專(zhuan) 項)項目“航空航天發動機極端精細製造裝備”等的支持下,在國際上率先突破了小空腔(0.5毫米)葉片對壁無損傷(shang) 微孔加工的世界技術難題,在國內(nei) 率先攻克了高精度、三維可編程、異型微結構掃描成形技術,實現了超高精度(±2微米)及異型氣膜孔的高品質加工,為(wei) 新型航空發動機葉片的研製提供了重要的技術支撐。

航空發動機。資料圖

在弘光專(zhuan) 項項目支持下,西安中科微精光子製造科技有限公司實現了係列化超快激光極端製造裝備的產(chan) 業(ye) 化。截至目前,已建成1條核心部件及3條極端精細製造裝備的中試生產(chan) 線,相關(guan) 產(chan) 品已在中國航發商發、中國航發西航、中國航發黎明、貴陽精鑄、中國航發航材院等20餘(yu) 家航空航天領域優(you) 勢單位得到應用,為(wei) 我國航空航天發動機關(guan) 重件加工提供了新的加工手段和裝備,有力地推動了我國航空航天發動機領域的技術進步和產(chan) 業(ye) 發展。

係列化超快激光極端製造設備,可滿足各領域對超精細冷加工的製造需求。

針對航空領域,在國內(nei) 率先利用超快激光極端製造技術攻克了新型超高溫單晶材料和高精度複雜微結構製造難題,實現了對高壓渦輪葉片氣膜孔的“超精細冷加工”,解決(jue) 了現有電火花、長脈衝(chong) 激光加工工藝存在重鑄層、微裂紋、再結晶等缺陷的問題,完成了國產(chan) 發動機多型號、多批次高壓渦輪單晶葉片的氣膜孔加工及驗證,為(wei) 國產(chan) 大飛機發動機換上“中國心”打下堅實基礎。

針對航天領域,攻克了50±2微米高品質鑽孔技術,將航天推進器流量控製板的控製精度提升三個(ge) 數量級(由毫克/秒提升至微克/秒),減少燃料攜帶量約20%,並成功應用於(yu) 世界首套在軌驗證的磁聚焦霍爾推進係統,促進了航天推進係統升級。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們