動力電池是新能源汽車的核心零部件,直接決(jue) 定整車性能,激光焊接工藝開始進入人們(men) 視野。高效精密的動力電池激光焊接機可以大大提高汽車動力電池的安全性和使用壽命,將為(wei) 今後的汽車動力技術帶來革命化進步;動力電池的激光焊接部位多,有耐壓和漏夜測試要求,材料多數為(wei) 鋁材,因為(wei) 焊接難度大,對焊接工藝的要求更高。

動力電池殼體(ti) 的焊接主要是側(ce) 焊與(yu) 頂焊兩(liang) 種,雙方之間各有優(you) 缺點,而鋁殼電池因為(wei) 其材料的特殊性,容易出現凸起、氣孔等問題,方形電池焊接在拐彎處容易出現問題。德譽激光今日將介紹激光焊接機在動力電池領域的應用。

激光焊接與其它焊接技術對比電池製造過程涉及的焊接技術十分廣泛,如超聲波焊、電阻焊和激光焊接等。焊接方法與(yu) 工藝的合理選用,直接影響電池的生產(chan) 成本、質量的可靠性與(yu) 使用的安全性。激光焊接作為(wei) 電池生產(chan) 一項非常重要的工藝環節,對電池的一致性,穩定性和安全性有很大的影響,動力電池激光焊接部位多,工藝難度大,對焊接工藝要求更高。通過高效精密的激光焊接可以大大提高汽車動力電池安全性、可靠性和使用壽命,必將為(wei) 今後的汽車動力技術的發展提供重要保障。

圖為(wei) 激光焊接機在動力電池製造工序中的具體(ti) 應用

對比發現,激光焊接優(you) 勢在於(yu) 焊材損耗小、被焊接工件變形小、設備性能穩定易操作,焊接質量及自動化程度高。其工藝上的優(you) 勢是其它焊接方式無法比擬的其特點如下。

一,焊接設備價(jia) 值

對於(yu) 動力電池生產(chan) 企業(ye) 簡而言之,激光焊接是一個(ge) 將正負極材料、隔膜和電解液等原材料化零為(wei) 整的融合製造過程,是整個(ge) 動力電池生產(chan) 流程中的關(guan) 鍵工藝。將所有原材料焊接成電池電芯、PACK模組,可直接用於(yu) 傳(chuan) 統消費電子、電子工具、電動自行車、儲(chu) 能電站及新能源汽車領域。

另一方麵,激光焊接在動力電池中的地位也可以從(cong) 焊接設備的成本價(jia) 值上體(ti) 現出來。以電池原料為(wei) 對比,原料在成本中占比是持續性的且以噸為(wei) 單位購入;激光焊接設備基本是一次性到位,不同工藝或類型的焊接設備價(jia) 值數額在數十萬(wan) 位至數百萬(wan) 位人民幣,在電池廠投入中占比5-15%,在電池組pack廠投入占比10-40%不等。

二,激光焊接設備類型

市場上應用於(yu) 動力電池的激光設備從(cong) 外觀上看雖是“亂(luan) 花漸欲迷人眼”,但最終達成的殊途同歸的作用。以工藝的複雜程度和設備占用空間上區分,激光焊接設備基本可以分為(wei) 三種類型:中試設備、全自動工作站和全自動流水線。

中試設備,基本為(wei) 單機半自動操作台,應用於(yu) 初期中試產(chan) 品的測試和小批量生產(chan) 。

全自動工作站,多為(wei) 雙劍合璧的模式,激光主機加半封閉或全封閉式工作台,每工位工作台上一般配備多工位夾具工裝,適用於(yu) 動力電池激光焊接和電池組PACK焊接的各種工藝的單工序段全自動係統。

全自動生產(chan) 線,全自動工作站的升級版,將多個(ge) 工作站相連接,形成電芯焊接或電池組PACK焊接的完整智能自動化產(chan) 線。

三,激光焊接未來趨勢

近年來,很多國內(nei) 外動力電池生產(chan) 廠商,在較為(wei) 複雜的生產(chan) 工序中,對於(yu) 不同的工序、不同的被焊接部件,采用不同焊接方法,隨著新能源汽車行業(ye) 邁向縱深發展,對配套電池的裝配與(yu) 焊接精度、質量都提出了更高的要求,大規模的采用激光焊接工藝勢在必行。

激光焊接機在動力電池焊接領域焊前/焊後檢測應用市場需求

在動力電池激光焊接生產(chan) 中,焊前需要對來料進行檢測,焊後需要對焊接效果進行確認,傳(chuan) 統技術采用的是人工目測。由於(yu) 人工目測受員工技術熟練程度、環境、甚至心情的影響較大,容易出現很多誤判,影響產(chan) 品良率。為(wei) 進一步提升產(chan) 品品質,我公司於(yu) 2013年率先開發了應用於(yu) 電池焊接段的焊前焊後自動檢測技術。

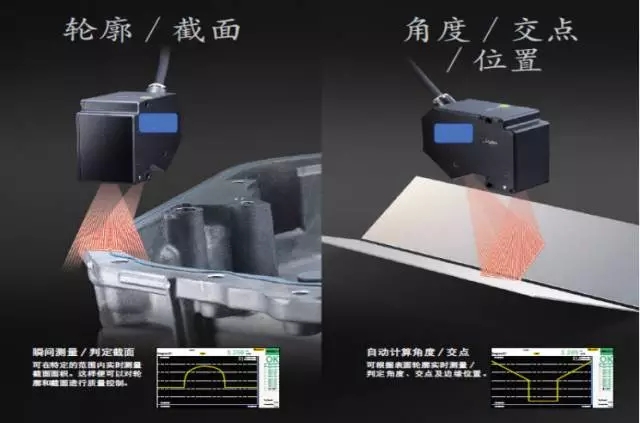

動力電池焊接領域焊前輪廓掃麵儀(yi) 圖

焊前檢測:

電池入殼完成後,電芯與(yu) 殼體(ti) 壓裝,為(wei) 保證焊接質量,電芯頂蓋與(yu) 殼體(ti) 配合公差< ±0.2MM。采用輪廓掃描儀(yi) 對電池頂蓋和殼體(ti) 進行掃描,通過圖像處理技術,判斷其公差是否在此範圍內(nei) ,不在公差範圍內(nei) 的產(chan) 品,不進行焊接直接流入不良品筐,在公差範圍內(nei) 的產(chan) 品流入下一道工序進行焊接。

焊後檢測:

|

電池焊接完成後,為(wei) 保證焊接焊道溶池質量,需要檢測溶池是否溢出,控製範圍<0.06MM。通過圖像處理技術,確定此熔池溢出是否在控製範圍之內(nei) ,然後合格品與(yu) 不合格品分別流入不同工位。另外,通過圖像處理技術還可以檢測出爆點、漏點等焊接不良。 輪廓掃描儀(yi) 運用於(yu) 電池頂蓋與(yu) 殼體(ti) 之間的高度差,來判斷電池是否達到焊接要求。在焊前焊後檢測中,使用了線激光測量技術,關(guan) 鍵技術優(you) 勢如下: 1、可同時單點或多點測量 2、可同時對不同反光強度材質檢測 3、高速度、高精度、高穩定性

動力電池焊接領域焊後檢測應用

光纖激光焊接機在電池領域焊接應用與難點

高效精密的激光焊接可以大大提高汽車動力電池的安全性和使用壽命,將為(wei) 今後的汽車動力技術帶來革命化進步;動力電池的激光焊接部位多,有耐壓和漏夜測試要求,材料多數為(wei) 鋁材,因為(wei) 焊接難度大,對焊接工藝的要求更高。 動力電池殼體(ti) 的焊接主要是側(ce) 焊與(yu) 頂焊兩(liang) 種,雙方之間各有優(you) 缺點,而鋁殼電池因為(wei) 其材料的特殊性,容易出現凸起、氣孔等問題,方形電池焊接在拐彎處容易出現問題。 方形動力電池焊接難點 方形電池由於(yu) 來料的配合精度等方麵的因素影響,焊接時拐彎處最容易出現問題,需要再根據實際情況再找出應對策略,調整焊接速度可以解決(jue) 這類問題,圓形電池沒有這方麵的問題,但後續 集成電池模組的難度較大。 鋁殼動力電池的焊接難點 目前鋁殼電池占整個(ge) 動力電池的90%以上,鋁材的激光焊接難度較大,會(hui) 麵臨(lin) 焊接表麵凸起問題、氣孔問題、內(nei) 部氣泡問題,表麵凸起、氣孔、內(nei) 部氣泡是激光焊接的致命傷(shang) ,很多應用由於(yu) 這些原因不得不停止或者想辦法規避。很多電池廠家在研發初期都會(hui) 為(wei) 此大傷(shang) 腦筋,究其原因,主要是采用的光纖芯徑過小或者激光能量設置過高所致;在動力電池焊接當中,焊接工藝技術人員會(hui) 根據客戶的電池材料、形狀、厚度、拉力要求等選擇合適的激光器和焊接工藝參數,包括焊接速度、波形、峰值、焊頭傾(qing) 斜度角度等來設置合理的焊接工藝參數、以保證最終的焊接效果滿足動力電池廠家的要求。 動力電池焊接的工藝難點 一般殼體(ti) 厚度都要求1.0毫米以下,主流廠家目前根據電池容量不同殼體(ti) 材料厚度0.6mm和0.8mm兩(liang) 種方法。焊接方式主要為(wei) 分為(wei) 側(ce) 焊與(yu) 頂焊,其中側(ce) 焊的主要好處是對電芯內(nei) 部的影響較小,飛濺物不會(hui) 輕易進入殼蓋內(nei) 側(ce) 。由於(yu) 焊接後可能會(hui) 導致凸起,這對後續工藝的裝配會(hui) 有些微影響,因此側(ce) 焊工藝對激光器的穩定性、材料的潔淨度和頂蓋與(yu) 殼體(ti) 的配合間隙有較高的要求,而頂焊工藝由於(yu) 焊接在一個(ge) 麵上,可采用更高效的振鏡掃描焊接方式,但對前道工序入殼及定位要求,對設備的自動化要求高。

動力電池激光焊接全套自動焊接方案

深圳動力電池激光焊接機生產(chan) 廠家-德譽激光可根據貴客戶提供的動力電池尺寸和基本要求做出客戶滿意的動力電池激光焊接機全自動焊接方案。以下是德譽激光為(wei) 大家提供的一款大功率動力電池激光焊接機設備結構構成:

一、動力電池激光焊接機機器大致結構有: (1)、機架係統。 (2)、動力電池。 (3)、傳(chuan) 送係統。 (4)、上下料係統。 (5)、電池蓋壓緊係統。 (6)、電池整形係統。 (7)、激光係統。 (8)、三維運動係統。 (9)、電池夾緊旋轉係統。 (10)、工位轉換係統。 二、機架係統的機器框架采用80*80的國標方管焊接而成、最大程度的保證了機器的牢固性和剛性。從(cong) 而保證了機器的精度。 三、動力電池激光焊接是按照客戶提供的電池規格來進行裝配。

動力電池激光焊接裝配圖

四、傳(chuan) 送係統采用國內(nei) 知名廠家的傳(chuan) 送裝置改製而成、有效地保證了傳(chuan) 送裝置的實用和可靠性。同時添加了定位裝置。防止了機器的誤操作帶來的損失。提高了產(chan) 品的成品率。 電池激光焊接機運動原理: 1、 蓋好電池蓋的動力電池傳(chuan) 送帶傳(chuan) 送到達(電池擋板)處被定位、同時傳(chuan) 送帶停止傳(chuan) 動。 2、 焊接好的動力電池放下(電池擋板)後收回。傳(chuan) 送帶開始傳(chuan) 動、焊接好的動力電池經傳(chuan) 送帶傳(chuan) 送離開。 3、 焊接好的動力電池離開後(電池擋板)伸出擋住下一個(ge) 電池。

動力電池頂蓋激光焊接圖

|

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們