當前生產(chan) 工藝學的發展有兩(liang) 個(ge) 明顯的發展趨勢:工業(ye) 4.0 和增材製造。工業(ye) 4.0 描述的是生產(chan) 過程的數字化和網絡化。這涉及到有關(guan) 雲(yun) 技術的係統——能夠靈活地訪問共享的計算機資源。

增材製造,或者 3D 打印,它幾乎能夠根據工程師的設計數據直接生產(chan) 出可以使用的零部件。它也是一種基於(yu) 加工數據的數字化加工製造技術方法——幾乎沒有一種生產(chan) 加工技術像增材製造這樣數字化。它要求生產(chan) 組織部門考量材製造工藝過程的所有細節並提出有利於(yu) 用戶使用的全新解決(jue) 方案。

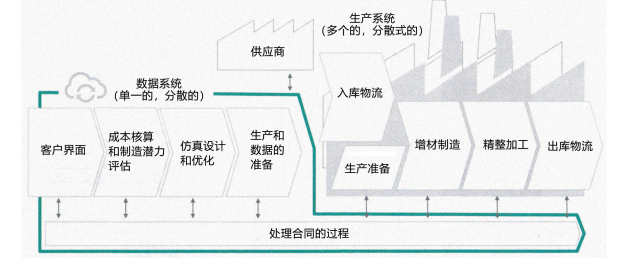

多年來,德國漢堡和 Lüneburg 市的 IAPT 霍倫(lun) 霍夫研究所研究一直在大力推進增材製造技術的工業(ye) 化應用(圖 1)。 該研究所的 AM4.0(增材製造 4.0)部門開發設計了一整套增材製造的數字化和生產(chan) 組織的新方案。本文將介紹人們(men) 關(guan) 心的一些問題和這一解決(jue) 方案的應用。

增材製造的智能工廠

工業(ye) 4.0能夠將加工機床的工作狀態,例如是否停機等及時的反饋給生產(chan) 計劃係統。這就能使生產(chan) 計劃的控製處在一個(ge) 封閉的調節循環中。智能化的和自我組織生產(chan) 的工廠願景,也就是人們(men) 常說的智能化工廠也可以通過工業(ye) 4.0 技術的應用而變成現實。

在這樣的相互關(guan) 係中,IAPT 霍倫(lun) 霍夫研究所製定了“仿生智能工廠 4.0”的工廠方案(圖 2)。這一方案將增材製造與(yu) 智能工廠結合起來,完成複雜生產(chan) 過程的智能化組織:能夠在最短的時間內(nei) 完成高複雜產(chan) 品、多種多樣變型產(chan) 品的生產(chan) 製造。仿生智能工廠 4.0 包含了一個(ge) 基於(yu) 雲(yun) 技術的數據係統,一個(ge) 或者多個(ge) 分布式製造係統。其中的雲(yun) 係統在合同實施過程中起到了核心作用。它可以通過瀏覽器接收客戶的訂單,估算成本費用,評估使用增材製造的潛力,例如通過零部件幾何形狀、 結構的優(you) 化來減輕重量。由於(yu) 增材製造有著很高的幾何形狀加工的自由度,因此能夠生產(chan) 、製造功能優(you) 化和重量優(you) 化的零部件(圖 3)。

在改進或者重新設計之後,下一步就是生產(chan) 和數據的準備工作了。生產(chan) 製造係統利用增材製造技術將零件加工出來。當前,與(yu) 工業(ye) 生產(chan) 有著很大關(guan) 係的新工藝、新技術就是用於(yu) 金屬零部件加工的選擇性激光束熔化技術。這種基於(yu) 粉末原材料基礎上的激光加工工藝技術是一層層的噴灑金屬粉末、利用激光光束一層層的熔化這些金屬粉末,最終製造出所需的零件。這一技術能夠在一個(ge) 安裝空間裏加工多個(ge) 零件。完成零件加工之後,通常要有滿足一定的質量要求、改善零部件的性能的精整後處理工序。

增材製造過程中的生產(chan) 組織

在增材製造過程中,加工工藝計劃和生產(chan) 過程控製不僅(jin) 包括了像零部件的生成過程也包括了打印後的精整過程,其中的加工工藝計劃包括了所有必須一次性執行的工藝措施。生產(chan) 調度則是通過生產(chan) 計劃和控製,按照加工工藝計劃落實用戶的訂單合同。 生產(chan) 調度的主要目的是:確保準時交付、很高的生產(chan) 能力利用率、 很短的生產(chan) 加工工時、很低的庫存和很高的生產(chan) 靈活性。

加工工藝計劃主要包含了製定有操作順序和操作時間, 加工設備控製程序的以及設計和製造所需的工藝裝備、夾具等 內(nei) 容的工藝路線。工藝路線是在用戶通過雲(yun) 技術係統的 Web 界麵選擇的精整後處理步驟的基礎上製定的。工藝路線中具體(ti) 一台設備參與(yu) 增材製造是由輸送到設備中的原材料決(jue) 定的。額定工時由係統中開發的工時模塊進行計算。

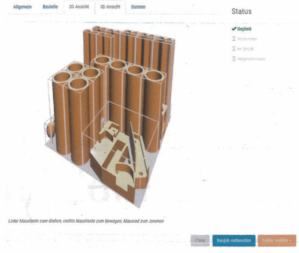

數據準備中要做好生成 3D 打印零件所需的空間準備。這裏的準備工作包括確定零件在加工空間中的方位、在支撐板上 固定3D打印零件的輔助支撐結構和將同時加工的零件的布置。 這一步工作將加工工藝計劃和生產(chan) 控製緊緊的結合到一起了。 根據產(chan) 品生產(chan) 時生產(chan) 能力利用率的大小,被打印的零件可以有完全不同的安置方式和方位。當生產(chan) 能力利用率不大時,可以簡單的將一個(ge) 個(ge) 被打印的零件按照最低打印密度進行排列,以便於(yu) 快速的送出打印的零件。當生產(chan) 能力利用率較高時,零件就要按照較高的打印高度進行排列了,以便在一塊支撐板上盡可能多的排列幾個(ge) 零件。

在采用了工業(ye) 4.0 技術之後,改變的不僅(jin) 僅(jin) 是與(yu) 生產(chan) 計劃 和控製有關(guan) 的生產(chan) 調度的控製過程。將3D打印作為(wei) 一種工業(ye) 4.0 的技術加以應用,改變了傳(chuan) 統的加工工藝計劃和生產(chan) 調度的分離狀態。為(wei) 此,霍倫(lun) 霍夫 IAPT 研究所還開發了自動化的解決(jue) 方案和相應的算法語言。

增材製造過程的計劃和控製

增材製造工藝過程的生產(chan) 調度有兩(liang) 個(ge) 主要組成部分;一個(ge) 是各台 3D 打印設備打印空間的編排、整理,另一個(ge) 是打印空間的使用順序。哪些零件在一次 3D 打印中同時製作出來?它們(men) 都在 3D 打印支撐板的什麽(me) 位置打印(圖 4)?目前普遍的做法是:按照已經確定的零件方位可以實現的最高生產(chan) 能力利用率。這樣一來,打印空間的優(you) 化問題也就轉換成了支撐板的 裝箱問題了。而裝箱的問題是:在盡可能少的箱子中裝下一定 數量的不同物體(ti) 。裝箱問題的解決(jue) 方案可以是根據零件的打印高度和時間進行分類、分組;但要注意的是:這裏的時間指的是扣除所有零件實際打印時間之後到合同最後期限還“剩下多少時間”。

3D 打印空間的使用順序(圖 5)是將各台增材製造設備打 印空間使用的開始時間和結束時間進行了排序。這一計劃的目 的是:通過打印空間使用的排序使總的增材製造時間盡可能的 短一些。這樣就能保證最高的生產(chan) 能力利用率和最低的生產(chan) 工 時了。考慮到必須遵守的完工交貨期,3D 打印空間準備工作 和(僅(jin) 在上下班換班期間)的整理工作,打印空間的使用順序 應盡可能的縮短間隔、安排的更加緊湊。

打印後精整工作的計劃和控製

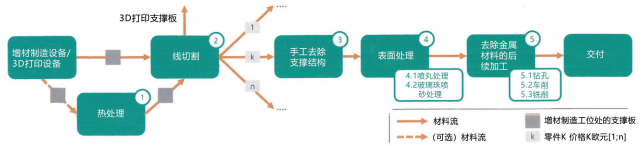

這裏的精整包括了增材製造零件生成之後直至最終結束圖 5:增材製造生產(chan) 過程中的打印支撐板使用排序表。 之前的所有工序(圖 6)。為(wei) 了消除增材製造零件中的內(nei) 應力通常都要將支撐板和支撐板上的增材製造零件一同進行熱處理。熱處理後由線切割將增材製造的零件從(cong) 3D 打印支撐板上切割下來。然後是去除支撐結構件。在單件生產(chan) 和小批 量生產(chan) 情況下,這一工序通常是手動操作的加工工序。隨後的表麵處理用於(yu) 清除殘留的金屬粉末以及使零件表麵更加平滑、提高表麵強度。最後是零件功能表麵的切削加工。

後續精整工作調度、控製取決(jue) 於(yu) 訂單處理順序中的每一步工作。後一工序的完成日期要考慮前一工序的完成時間,以便獲得最理想計劃方案。

實施和評估

計算機軟件支持下生產(chan) 組織方法的實施是在雲(yun) 係統框架內(nei) 利用網絡瀏覽器進行的。這樣,生產(chan) 計劃和控製就可以直接在網絡瀏覽器上的訂單聯係起來了。這就形成了一個(ge) 集成式的係統解決(jue) 方案:包含了從(cong) 銷售部門處理訂單到產(chan) 品生產(chan) 直至最後供貨全過程的解決(jue) 方案了。網絡服務器在後台與(yu) 相關(guan) 聯的數據庫保持聯係,保存所有處理合同時的數據和生產(chan) 係統的數據。

對不同典型案例的分析評估表明:使用計劃算法語言之後, 3D 打印所需的時間縮短了 30% 以上。另外,智能化的精整加工計劃還能更好地保證供貨期了。而製定這樣的生產(chan) 計劃少則幾秒鍾、多則幾分鍾的時間:取決(jue) 於(yu) 合同的數量。這就能夠在生產(chan) 實踐中更加靈活的應用計算機輔助支持的生產(chan) 計劃和控製軟件了。

小結和展望未來

在工業(ye) 4.0 的背景下,生產(chan) 計劃主要是利用計算機軟件自動完成的。本文介紹的增材製造生產(chan) 組織解決(jue) 方案能夠提高生產(chan) 能力,縮短合同的執行時間,更好的保證合同的交付期。增材製造設備支撐板的匯總統一管理、編排利用和後續精整工序相 互結合,是自動化增材製造生產(chan) 組織的重要組成部分。使用這種基於(yu) 雲(yun) 技術的解決(jue) 方案可以順利的將增材製造生產(chan) 計劃和控製納入工業(ye) 4.0 的生產(chan) 環境之中,並有效提高實際應用的靈活性。

將當前生產(chan) 狀況的數據實時地納入生產(chan) 計劃和控製過程之中就能夠快捷的對產(chan) 品生產(chan) 的實際情況作出反應,也為(wei) 進一步的研發工作提供了更大的空間。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們