主要介紹了激光焊接探測過程中的6個(ge) 典型的探測技術:光電二極管、視覺、光譜、聲學、高溫計和等離子電荷傳(chuan) 感中的後四個(ge) 技術的基本原理。同時介紹了多傳(chuan) 感融合技術。

光譜儀(yi)

光譜分析儀(yi) 經常用來分析焊接過程中的羽狀物特征,如圖1所示。焊接時焊接區的光輻射被準直鏡收集,然後傳(chuan) 輸給光纖。羽狀物的光譜通過光譜分析儀(yi) 進行分析。在近幾年,隨著光譜儀(yi) 尺寸的變小和成本的降低以及接口(I/O)的便利,光譜儀(yi) 已經逐漸用於(yu) 在線監測和自適應控製。基於(yu) 獲得的光譜譜線的相對強度,如圖2所示,不同元素的譜線的相對強度通過Boltzmann-plot來進行計算。

圖1 基於(yu) 光譜分析的示意圖 文獻1

圖1 基於(yu) 光譜分析的示意圖 文獻1

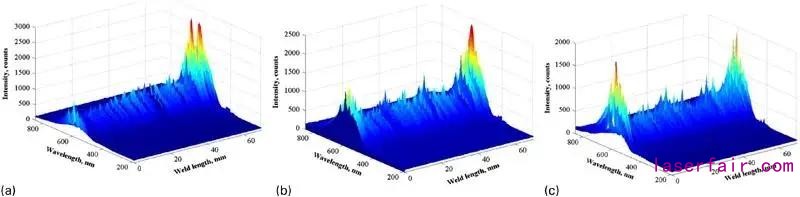

早期的研究表明,鋁合金的焊接缺陷,如咬邊和飛濺等,不僅(jin) 整個(ge) 光譜的輻射得到加強,就連鋁的譜線也同時得到加強。如在激光焊接鍍鋅板時,Zn(或Fe)的電子溫度同特征缺陷是明顯相關(guan) 聯的,此時溫度並不對焊接深度敏感。此外,羽狀物譜線的強度可以用來幫助識別焊接速度的變化,如圖3所示。

圖2 基於(yu) 光譜分析的激光焊接時激光誘導的羽狀物的譜線圖 文獻1

圖2 基於(yu) 光譜分析的激光焊接時激光誘導的羽狀物的譜線圖 文獻1

圖3 激光焊接鍍鋅板時羽狀物和等離子體(ti) 的譜線:a 30;b40 ;c 50;(mm每秒)

圖3 激光焊接鍍鋅板時羽狀物和等離子體(ti) 的譜線:a 30;b40 ;c 50;(mm每秒)

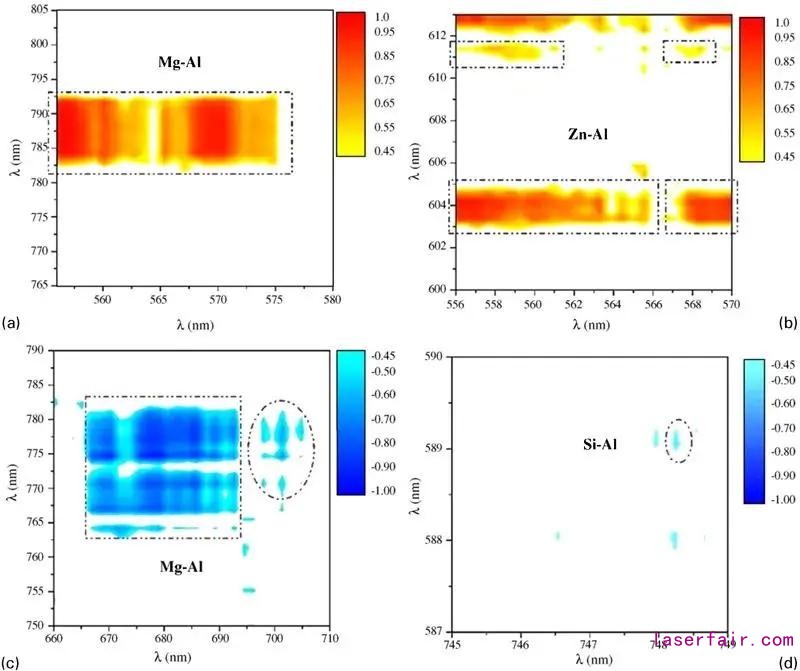

在Sibillano團隊的研究方案中,采用海洋光學的低成本光譜分析儀(yi) 進行缺陷探測和自適應控製的研究。基於(yu) 對光譜的相關(guan) 性分析,他們(men) 研究了不同保護氣體(ti) 速率的條件下的羽狀物的動力學特征,如圖4所示。圖4a和b為(wei) 氣體(ti) 流速為(wei) 40NL每分鍾的時候,其相關(guan) 性為(wei) 正。然而,如圖4c和d所示,當氣體(ti) 流速為(wei) 100NL每分鍾的時候,其相關(guan) 性為(wei) 負值。

圖4 光譜分析的相關(guan) 性分析結果

圖4 光譜分析的相關(guan) 性分析結果

聲學探測

在最近幾年,基於(yu) 聲學進行激光焊接質量評估的研究並不多。這是因為(wei) 用於(yu) 安裝接觸聲學探測的設備在大型生產(chan) 的場合並不是很方便,如生產(chan) 汽車的行業(ye) 就是如此。而非接觸聲學探測儀(yi) 則往往會(hui) 受到環境噪音的幹擾。因此,大多數的聲學探測集中在如何提高識別精度和非接觸探測時如何采用人工智能識別算法的魯棒性上。

圖5 等離子電荷傳(chuan) 感探測匙孔焊接的深度

圖5 等離子電荷傳(chuan) 感探測匙孔焊接的深度

為(wei) 了實現時間頻率信號的有效性,Luo等人研究發現當焊接缺陷發生時,聲發射信號在低頻率(小於(yu) 78Hz)的強度和頻率震動幅度(781Hz和1562Hz)時會(hui) 顯著下降。此外,熱傳(chuan) 導焊接時的聲信號和匙孔效應焊接時的聲效應信號在10-20KHz時存在巨大的差別。對這一範圍內(nei) 的結果進行對比聲學信號的特征,研究發現聲學信號特征同金屬蒸汽和匙孔形狀密切相關(guan) 。因此,焊接缺陷的精準識別可以通過神經網絡來實現。

圖6 多探頭融合的激光頭及其測量結果

圖6 多探頭融合的激光頭及其測量結果

聲學探測用於(yu) 焊接缺陷的探測和監測是一個(ge) 非常好的辦法,但其聲音往往會(hui) 由於(yu) 聲音發生源和探測頭之間存在一定的距離而產(chan) 生延遲。由此可見,聲探測儀(yi) 用於(yu) 自適應控製並不是最佳的選擇。

聲學探測用於(yu) 焊接缺陷的探測和監測是一個(ge) 非常好的辦法,但其聲音往往會(hui) 由於(yu) 聲音發生源和探測頭之間存在一定的距離而產(chan) 生延遲。由此可見,聲探測儀(yi) 用於(yu) 自適應控製並不是最佳的選擇。

圖7光電二極管和視覺係統融合的監測係統及其提取的6種信號

圖7光電二極管和視覺係統融合的監測係統及其提取的6種信號

聲學探測用於(yu) 焊接缺陷的探測和監測是一個(ge) 非常好的辦法,但其聲音往往會(hui) 由於(yu) 聲音發生源和探測頭之間存在一定的距離而產(chan) 生延遲。由此可見,聲探測儀(yi) 用於(yu) 自適應控製並不是最佳的選擇。

高溫計

熱輻射強度可以反應溫度的變化,從(cong) 而可以借助高溫計來進行探測。因此,由於(yu) 溫度的變化造成的焊接狀態的變化可以作為(wei) 分析的對象。此外,高溫計的優(you) 點在於(yu) 價(jia) 格低廉和取樣高效。一些研究人員開展了利用高溫計進行激光焊接過程中熱變化的探測。同時,Bertand和Smurov則在研究中利用高溫計進行2D溫度場的探測來進行工藝的優(you) 化。然而,Doubenskaia則指出,高溫計的取樣頻率這一塊應該給予更多的關(guan) 注,不建議在探測範圍(或者分辨率)上下功夫。

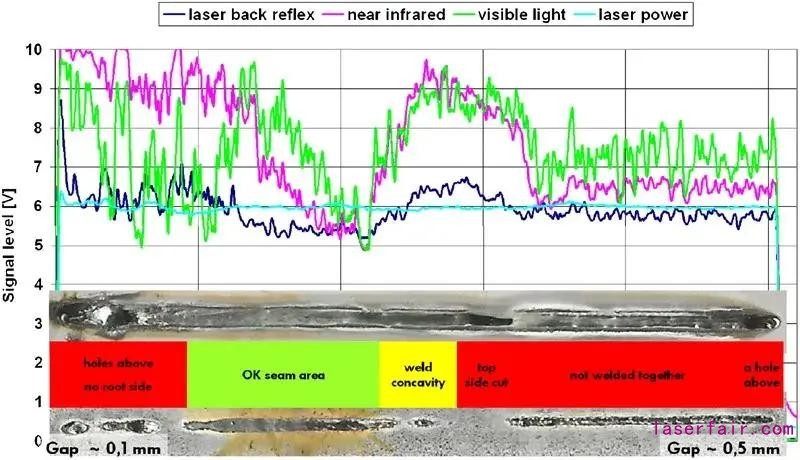

圖8 FraunhoferILT和大眾(zhong) 開發的汽車焊接在線監測進行檢測的結果圖

圖8 FraunhoferILT和大眾(zhong) 開發的汽車焊接在線監測進行檢測的結果圖

等離子體(ti) 電荷探測

由於(yu) 在焊接時產(chan) 生的等離子體(ti) 包含電離子和負離子,焊接噴嘴和焊接工件之間的電壓可以由一個(ge) 電容和電阻組成的回路來進行探測。早期研究結果表明等離子電荷傳(chuan) 感對於(yu) 測量等離子體(ti) 溫度非常有用。該技術一般用來識別焊接深度和焊接缺陷,如匙孔造成的失效、穿孔、光束位置偏離和焊道錯位等。相應地,這些研究已經用於(yu) 激光焊接的探測。W.Lu認為(wei) 非常有必要確定等離子電荷和焊接深度之間的關(guan) 係。大多數等離子電荷傳(chuan) 感器均直接同激光頭或噴嘴相連接。Zhang及其團隊設計了一個(ge) 測量回路並不是同噴嘴相連接的,該裝置包含一個(ge) 探測頭,其位置是可變的。如圖5所示。當探頭在工件表麵3-6mm且在電極後方軸線方向8-12mm時,此時的回路可以有效的區分完全穿透焊接和部分穿透焊接。相似的研究在弧焊、電子束焊接以及等離子體(ti) 焊接過程中均存在。激光焊接的作用原理在本質上同以上過程是一樣的,並且所有的焊接過程中存在均存在等離子體(ti) 。

多探頭融合技術

基於(yu) 以上分析,可以推斷出但一探頭傳(chuan) 感均存在退訂的缺陷,原因就是大多數探頭均有一定程度的低的長安探測精度和隻能探測一定程度的焊接缺陷。因此,多探頭長安剛好可以成為(wei) 解決(jue) 以上問題的一個(ge) 好辦法。

光電二極管傳(chuan) 感和聲學傳(chuan) 感的融合

多探頭融合的研究曆史比較長了,這一方式主要有兩(liang) 種。一種是紅外和紫外傳(chuan) 感融合,一種是聲學和紫外傳(chuan) 感融合。紅外和紫外傳(chuan) 感使用的是光電二極管是用不同波段的波長來實現的。而聲學和紫外探測的融合是采用光電二極管和麥克風來實現的。紅外和紫外傳(chuan) 感的融合被認為(wei) 測量焊接深度時更為(wei) 精確,且在探測飛濺和匙孔效應造成的缺陷(盡管過程不穩定)是比較有效的。實驗表明聲學探測和紫外發射均對羽狀物的變化非常敏感。

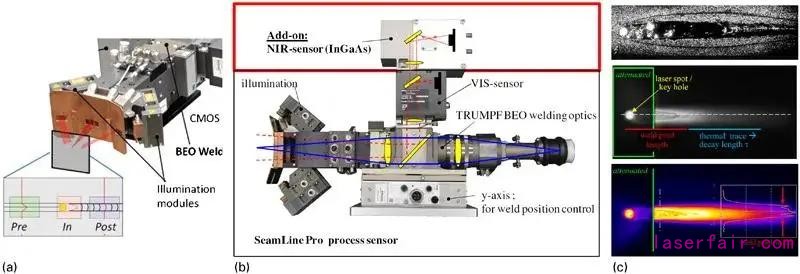

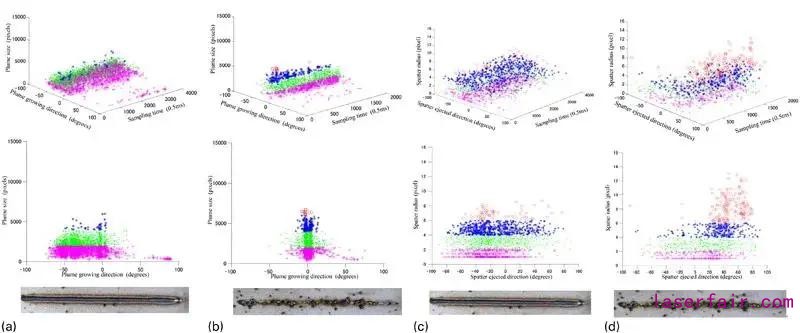

多探頭傳(chuan) 感(NIR、可見光和輔助光)

視覺探測可以彌補光電二極管探測和聲探測的不足,因為(wei) 該技術可以獲得空間的測量結果和獲得更多的信息。因此就可以嚐試將不同的視覺傳(chuan) 感結合在一起來獲得焊接過程中更豐(feng) 富的信息。多探頭傳(chuan) 感在焊接缺陷的應用方麵有一種是三個(ge) 探頭在不同的位置獲取三個(ge) 不同階段的信息。這三個(ge) 階段是焊前、焊中和焊後。焊前主要用於(yu) 焊縫的跟蹤定位。焊中主要用於(yu) 監控匙孔形狀的穩定性。而焊後則主要獲取焊後熔池的相關(guan) 信息。目前,采用不同的探測器來研究同一位置的焊接區域是近年來的熱點。圖6所示為(wei) 通快公司的近紅外(INGaAs)相機和可見光(Si)相機安裝在激光頭上以實現同軸多視覺探測。依據獲得的不同圖像和不同形態特征,然後利用數據算法來進行提取,主要提取真實位置、速度、熔池尺寸或焊縫形貌等。多探頭的優(you) 點就在於(yu) 可以獲得不同焊接狀態下豐(feng) 富的焊接信息。但其缺點就在於(yu) 取樣速度比較低,目前常用的取樣速率為(wei) 100-2000 f每秒(工業(ye) 用,2014年的數據)。高速相機由於(yu) 價(jia) 格太過昂貴,目前還不適合用於(yu) 工業(ye) 生產(chan) 中。由於(yu) 速度慢導致視覺傳(chuan) 感在探測缺陷時存在較大弊端。

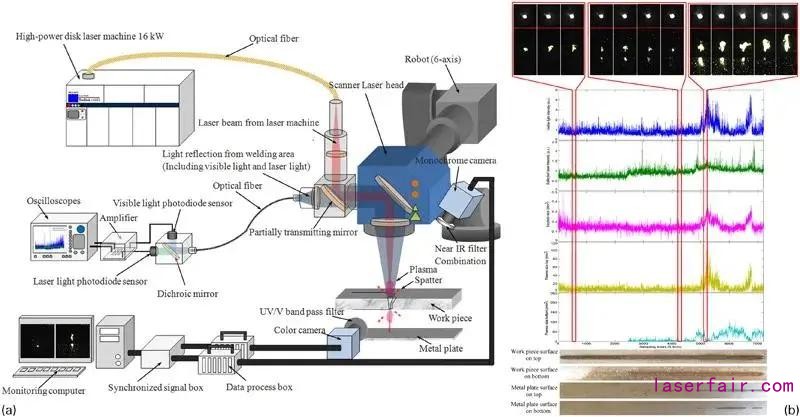

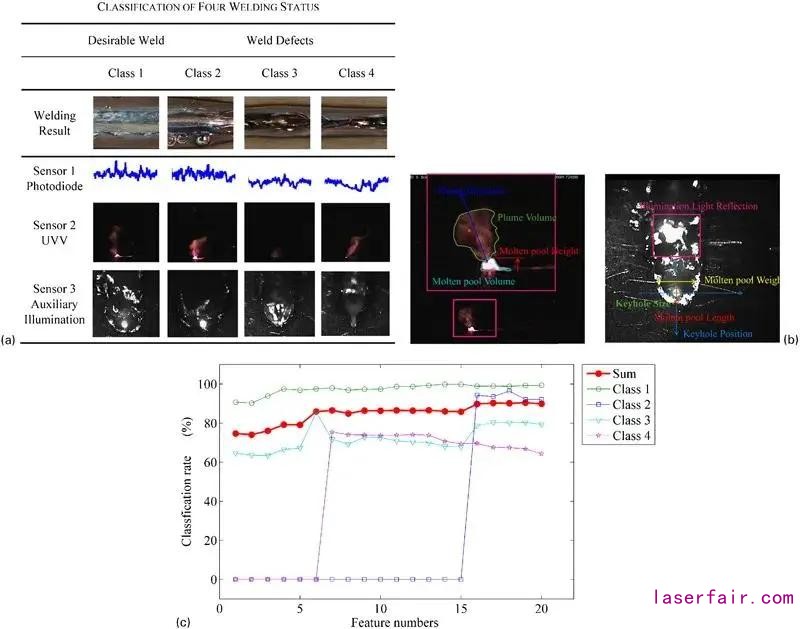

光電二極管和視覺傳(chuan) 感的融合

光電二極管和視覺傳(chuan) 感的融合在近年來成為(wei) 激光焊接的一個(ge) 研究熱點。其優(you) 點就在於(yu) 取樣速度塊,獲得的信息量大,從(cong) 而可以獲取焊接狀態的豐(feng) 富信息。D.You等人設計了一個(ge) 四信號探頭係統,該係統融合了兩(liang) 個(ge) 視覺探頭和兩(liang) 個(ge) 光電二極管,如圖7(a)所示。在輔助光照射(40W半導體(ti) 激光器,波長為(wei) 976nm),一個(ge) 視覺探頭用於(yu) 探測匙孔和熔池的形狀。另外一個(ge) 視覺探測器用於(yu) 獲取窄光纖過濾鏡片(350-750nm)頂部和底部的金屬蒸汽的形成信息。兩(liang) 個(ge) 光電二極管用於(yu) 探測可見光輻射和發射的強度。該裝置使用後提取的五種信號特征見圖7b。圖8為(wei) Fraunhofer激光技術研究所和大眾(zhong) 汽車聯合開發的用於(yu) 汽車焊接的質量監控係統的工作效果圖。

圖9 經過圖像處理後提取的信息特征

圖9 經過圖像處理後提取的信息特征

光電二極管和等離子體(ti) 電荷傳(chuan) 感的融合

在最近十年,激光電弧複合焊在工業(ye) 中的應用引起重視並得到了應用。尤其是高功率激光(10-20KW)電弧複合焊用於(yu) 造船和造橋中頗為(wei) 關(guan) 注。這類重工業(ye) 對焊接質量尤為(wei) 關(guan) 注。此類應用的工件一般長度都超過1米,厚度一般都超過20mm。相應地,穩定可靠的在線監測係統就顯得非常重要。Travis提出一個(ge) 四信號探測係統,一個(ge) 為(wei) UV、一個(ge) 為(wei) IR。另外兩(liang) 個(ge) 測量電流,一個(ge) 電流為(wei) 線和工件之間的;另外一個(ge) 為(wei) 噴嘴和工件之間的。結果發現,該係統可以判斷焊接的穩定性。

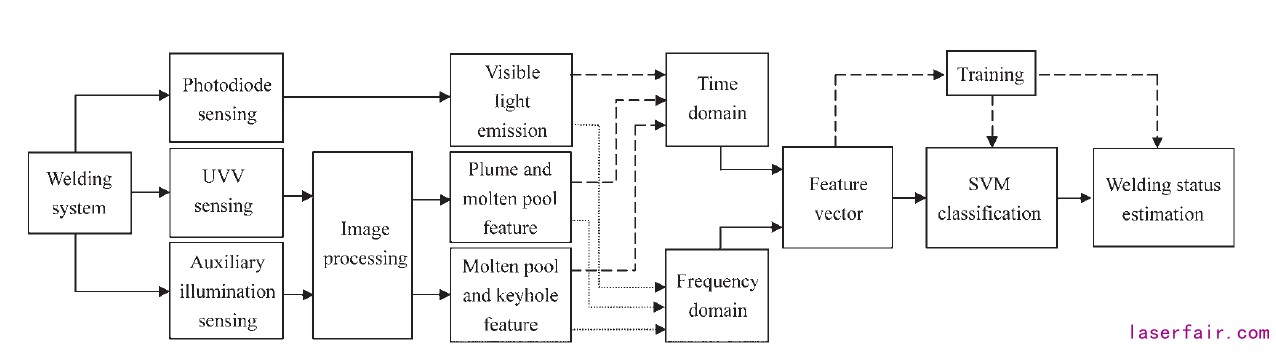

人工智能的應用

多探頭技術可以提供大量的焊接狀態的原始信息(信號和圖像).這些參數的特征均通過先進的信號和圖像處理係統依據一定的算法進行處理。這已經是當前實現自適應控製的重點。

圖像和數據處理

圖像和數據處理的算法為(wei) 準確控製和識別焊接狀態的信息提供了有用的信息。如圖9為(wei) 視覺圖像和影像處理技術相結合,經過圖像處理後提取的信息特征圖。圖10為(wei) 不同聚焦量的

圖10 不同聚焦位置變化時得到的相關(guan) 係數

圖10 不同聚焦位置變化時得到的相關(guan) 係數

模式識別和分類

一旦特征量確定了,不同焊接狀態或缺陷的識別和分類就需要用先進的模型來實現。圖11為(wei) 支持向量示意圖。

圖11 焊縫狀態的識別識別示意圖

圖11 焊縫狀態的識別識別示意圖

智能自適應控製

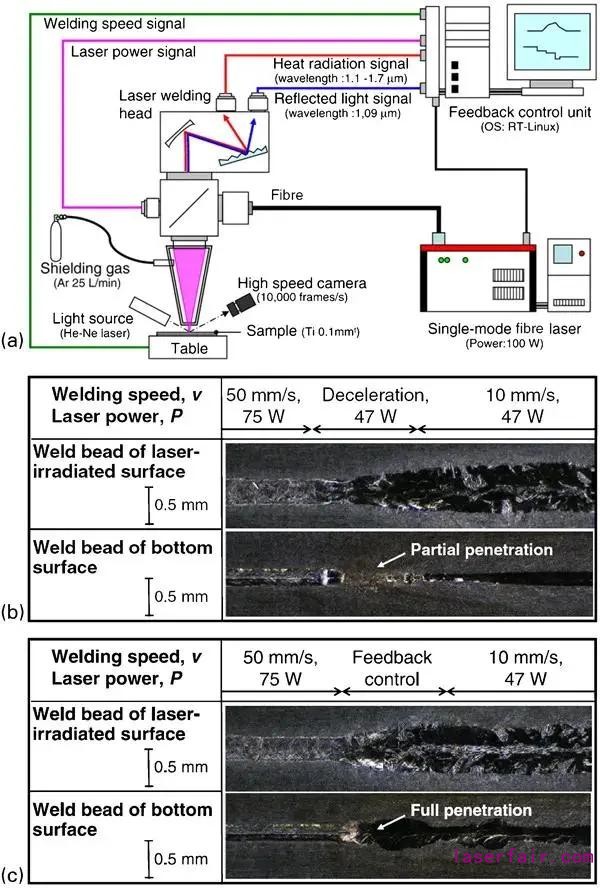

自適應控製可以幫助防止出現缺陷,目前焊縫跟蹤的自適應控製主要基於(yu) 結構光來實現的。基於(yu) 多探頭實現自適應控製的研究也是近年來的研究熱點。圖11為(wei) Nd:YAG激光焊接時的電子溫度、功率和穿透深度變化的一個(ge) 案例。圖 12為(wei) 連續激光焊接時的一個(ge) 反饋控製。

圖12 基於(yu) 三傳(chuan) 感係統的焊接狀態的支持向量設備的分類

圖12 基於(yu) 三傳(chuan) 感係統的焊接狀態的支持向量設備的分類

圖13 連續單模激光焊接時的反饋控製。

圖13 連續單模激光焊接時的反饋控製。

未來的研究方向

對於(yu) 激光焊接的在線監測和在線控製,還有如下諸多的工作值得研究:

焊接過程中內(nei) 部缺陷的探測

目前的研究工作基本聚焦在熔池、匙孔或金屬蒸汽以及可以探測的焊縫表麵的缺陷,如裂紋、飛濺等。但焊縫內(nei) 部的缺陷如氣孔、熱裂紋、內(nei) 部未完全熔合等,這些研究還距離實際應用還有很大的差距。目前內(nei) 部缺陷的探測還是以離線檢測為(wei) 主。這種監測方法比較費錢和費時。因此,如果能夠實現在線監測內(nei) 部缺陷就可以顯著的降低製造的成本。正因為(wei) 如此,焊接內(nei) 部的缺陷的探測就成為(wei) 焊接在線監測的一個(ge) 重點。

光譜分析和其他探測技術的融合

光譜分析提供了焊接在線監測中很多的有益信息。研究也表明,光譜儀(yi) 分析得到的信息是其他探測儀(yi) 器所不能獲得的。最有價(jia) 值一點就是其元素的信息。焊縫質量同元素成分和含量密切相關(guan) 。可以預見,對金屬蒸汽中的元素含量的深度分析可以幫助進行對不同焊接缺陷的產(chan) 生進行分析。於(yu) 是,光譜分析和其他分析探測技術(光電二極管、視覺)的融合將為(wei) 焊接過程中的在線監測提供非常豐(feng) 富的信息。

複雜的探測將被簡單高效的探測技術所替代

有些探測技術隻適合實驗室監測,如X射線就是如此。不僅(jin) 複雜,而且價(jia) 格昂貴還是有輻射。因此,今後的發展確實必然使簡單高效的在線監測技術將替代複雜的監測技術。

可變且可控的自適應在線監測技術

圖14 自適應激光控製係統 文獻2

圖14 自適應激光控製係統 文獻2

參考文獻:

1.https://doi.org/10.1016/j.ndteint.2019.102176,A spectroscopic method based on support vector machine and artificial neural network for fiber laser welding defects detection and classification,NDT & E International,Volume 108, December 2019, 102176。

2.https://doi.org/10.1016/j.jmapro.2018.10.042,Adaptive control for laser welding with filler wire of marine high strength steel with tight butt joints for large structures,Journal of Manufacturing Processes,Volume 36, December 2018, Pages 434-441。

來源:Review of laser welding monitoringD. Y. You,X. D. Gao &S. Katayama,Pages 181-201 | Received 10 Sep 2013, Accepted 16 Oct 2013, Published online: 19 Dec 2013,https://doi.org/10.1179/1362171813Y.0000000180

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們