近年,隨著激光技術的發展,全息照相在無損檢測領域中的應用範圍迅速擴大,激光全息無損檢測是在全息照相技術的基礎上發展起來的一種檢測技術,解決(jue) 了許多過去其他方法難以解決(jue) 的無損檢測問題。

激光全息無損檢測技術

激光全息無損檢測是利用激光全息幹涉來檢測和計量物體(ti) 表麵和內(nei) 部缺陷的,這種技術的原理是在不使物體(ti) 受損的條件下,向物體(ti) 施加一定的載荷,物體(ti) 在外界載荷作用下會(hui) 產(chan) 生變形,這種變形與(yu) 物體(ti) 是否含有缺陷直接相關(guan) ,物體(ti) 內(nei) 部的缺陷所對應的物體(ti) 表麵在外力作用下產(chan) 生了與(yu) 其周圍不相同的微差位移,並且在不同的外界載荷作用下,物體(ti) 表麵變形的程度是不相同的。用激光全息照相的方法來觀察和比較這種變形,並記錄在不同外界載荷作用下的物體(ti) 表麵的變形情況,進行比較和分析,從(cong) 而判斷物體(ti) 內(nei) 部是否存在缺陷,達到評價(jia) 被檢物體(ti) 質量的目的。

具體(ti) 做法是對被檢測物體(ti) 加載,使其表麵發生微小的位移(微差位移),物體(ti) 表麵的輪廓就發生變化,此時獲得的全息圖上的條紋與(yu) 沒有加載時相比發生了移動。成像時除了顯示原來物體(ti) 的全息像外,還產(chan) 生較為(wei) 粗大的幹涉條紋,由條紋的間距可以算出物體(ti) 表麵的位移的大小。由於(yu) 物體(ti) 有一定的形狀,所以在同樣的力的作用下,物體(ti) 表麵各處所發生的位移並不相同,因而各處所對應的幹涉條紋的形狀和間距也不相同。當物體(ti) 內(nei) 部不含有缺陷時,這種條紋的形狀和間距的變化是宏觀的、連續的、與(yu) 物體(ti) 外形輪廓的變化同步調的。當被檢物體(ti) 內(nei) 部含有缺陷時,在物體(ti) 受力的情況下,物體(ti) 內(nei) 部的缺陷在外部條件(力)的作用下,就在物體(ti) 表麵上表現出異常,而與(yu) 內(nei) 部缺陷相對應的物體(ti) 表麵所發生的位移則與(yu) 以前不相同,因而所得到的全息圖與(yu) 不含缺陷的物體(ti) 的不同。在激光照射下進行成像時,所看到的波紋圖樣在對應與(yu) 有缺陷的局部區域就會(hui) 出現不連續的、突然的形狀變化和間距變化。根據這些條紋情況,可以分析判斷物體(ti) 的內(nei) 部是否含有缺陷,以及缺陷的大小和位置。

激光全息無損檢測的特點

(1)激光全息無損檢測是一種幹涉計量技術,其幹涉計量的精度與(yu) 激光波長同數量級,因此,其檢測靈敏度甚高,極微小的變形都能檢驗出來。

(2)用激光作為(wei) 光源,而激光的相幹長度很大,因此,可以檢驗大尺寸物體(ti) ,隻要激光能夠充分照射到的物體(ti) 表麵,都能一次檢驗完畢。

(3)對被檢對象沒有特殊要求,可以對任何材料、任意粗糙的表麵進行檢測。

(4)可借助於(yu) 幹涉條紋的數量和分布狀態來確定缺陷的大小、部位和深度,便於(yu) 對損傷(shang) 、缺陷進行定量分析。

另外,這種檢測方法還具有非接觸檢測、直觀感強、檢測結果便於(yu) 保存等特點。但是,激光全息無損檢測技術也並非萬(wan) 能,物體(ti) 內(nei) 部缺陷的檢測靈敏度,取決(jue) 於(yu) 物體(ti) 內(nei) 部的缺陷在外力作用下能否造成物體(ti) 表麵的相應變形。如果物體(ti) 內(nei) 部的缺陷過深或過於(yu) 微小,那麽(me) ,這種檢測方法就無能為(wei) 力了。對於(yu) 疊層膠接結構來說,檢測其脫膠缺陷的靈敏度取決(jue) 於(yu) 脫膠麵積和深度比值,在近表麵的脫膠缺陷麵積,即使很小也能夠檢測出來,而對於(yu) 埋藏得較深的脫膠缺陷,隻有在脫膠麵積相當大時才能夠被檢測出來。另外,激光全息無損檢測目前多在暗室中進行,並需要采用嚴(yan) 格的隔振措施,因此,不利於(yu) 現場檢測。

激光全息無損檢測的方法

1. 激光全息無損檢測的加載方法

用激光全息照相來檢測物體(ti) 內(nei) 部缺陷的實質是比較物體(ti) 在不同受載情況下的表麵光波,因此,需要對物體(ti) 施加載荷,一般使物體(ti) 表麵產(chan) 生0.2μm的微差位移,就可以使物體(ti) 內(nei) 部位置不過深的缺陷在幹涉條紋圖樣中有所表現。常用的加載方式有以下幾種。

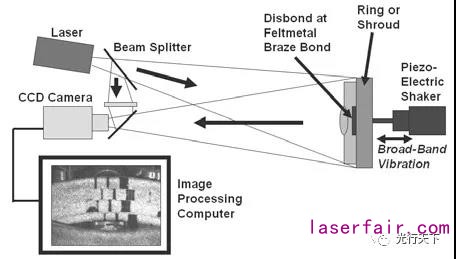

(1)聲加載

聲加載是以聲頻和中等的超聲頻進行的(通常低於(yu) 100kHz),加載方法是把壓電換能器粘貼在被檢工件表麵上,在工件中建立起共振板模式。當需要大幅度振動的情況下,換能器可通過一個(ge) 實心的指數曲線形喇叭(聲變換器)機械地耦合到一個(ge) 點上,壓電換能器裝在半徑較大的一端,半徑較小的一端壓向工件。這種單點激勵法也可使整個(ge) 工件建立起共振,因此,可同時檢查整個(ge) 表麵的物理特性和探出缺陷。

(2)熱加載

這種方法是對物體(ti) 施加一個(ge) 溫度適當的熱脈衝(chong) ,物體(ti) 因受熱而變形,內(nei) 部有缺陷時,由於(yu) 傳(chuan) 熱較慢,該局部區域比缺陷周圍的溫度高。因此,造成該處的變形量相應也較大,從(cong) 而形成缺陷處相對於(yu) 周圍的表麵變形有了一個(ge) 微差位移。用激光全息照相記錄時,就可在全息圖中顯示出突變的幹涉條紋圖樣。

(3)內(nei) 部充氣法

對於(yu) 蜂窩結構、輪胎、壓力容器、管道等工件,可用內(nei) 部充氣法加載,有缺陷處的表麵向外鼓起量會(hui) 比周圍大,攝製的全息圖可捕獲這個(ge) 微差位移。這個(ge) 加載方法簡便,全息圖直觀,檢測效果較好。

(4)表麵真空法

對於(yu) 無法充氣的結構,如不聯通的蜂窩結構、疊層結構、鈑金膠接結構等,可以在外表麵抽真空加載,造成缺陷處表皮的內(nei) 外壓力差,從(cong) 而引起缺陷處表皮變形,在幹涉條紋圖樣中會(hui) 出現幹涉條紋的突變或呈現出環狀圖案。

2. 物體(ti) 表麵微差位移的觀察方法

(1)實時法

先拍攝物體(ti) 在不受力時的全息圖,衝(chong) 洗處理後,把全息圖精確地放回到原來拍攝的位置上,並用與(yu) 拍攝全息圖時的同樣參考光照射,則全息圖就再現出物體(ti) 三維立體(ti) 像(物體(ti) 的虛像),再現的虛像完全重合在物體(ti) 上。這時對物體(ti) 加載,物體(ti) 的表麵會(hui) 產(chan) 生變形,受載後的物體(ti) 表麵光波和再現的物體(ti) 虛像之間就形成了微量的光程差。由於(yu) 這兩(liang) 個(ge) 光波都是相幹光波(來自同一個(ge) 激光源),並幾乎存在於(yu) 空間的同一位置,因此,這兩(liang) 個(ge) 光波疊加就會(hui) 產(chan) 生幹涉條紋。

由於(yu) 物體(ti) 的初始狀態(再現的虛像)和物體(ti) 加載狀態之間的幹涉度量比較是在觀察時完成的,所以,稱這種方法為(wei) 實時法。其優(you) 點是隻需要用一張全息圖就能觀察到各種不同加載情況下的物體(ti) 表麵狀態,從(cong) 而判斷出物體(ti) 內(nei) 部是否含有缺陷。因此,這種方法既經濟又能迅速而確切地確定出物體(ti) 所需加載量的大小。其缺點是,需要有一套附加機構,以便使全息圖位置的移動不超過幾個(ge) 光波的波長;由於(yu) 全息幹版在衝(chong) 洗過程中乳膠層不可避免地要產(chan) 生一些收縮,當全息圖放回原位時,雖然物體(ti) 沒有變形,但仍有少量的位移幹涉條紋出現;顯示的幹涉條紋圖樣不能長久保留。

(2)兩(liang) 次曝光法

這種方法是將物體(ti) 在兩(liang) 種不同受載情況下的物體(ti) 表麵光波攝製在同一張全息圖上,然後再現這兩(liang) 個(ge) 光波,其疊加時仍然能夠產(chan) 生幹涉現象。此時,所看到的再現現象,除了顯示出原來物體(ti) 的全息像外,還產(chan) 生較為(wei) 粗大的幹涉條紋圖樣。這種條紋表現在觀察方向上的等位移線,兩(liang) 條相鄰條紋之間的位移差約為(wei) 再現光波的半個(ge) 波長,若用氦-氖激光器作光源,則每條條紋代表大約0.316μm的表麵位移。從(cong) 這種幹涉條紋的形狀和分布來判斷物體(ti) 內(nei) 部是否有缺陷。

兩(liang) 次曝光法是在一張全息片上進行兩(liang) 次曝光,記錄了物體(ti) 在產(chan) 生變形之前和之後的表麵光波。這不但避免了實時法中全息圖複位的困難,而且也避免了感光乳膠層收縮不穩定的影響,因為(wei) 這時每一個(ge) 全息圖所受到的影響是相同的。其主要缺點是對於(yu) 每一種加載量都需要攝製一張全息圖,無法在一張全息圖上看到不同加載情況下物體(ti) 表麵的變形狀態,這對於(yu) 確定加載參數來說是比較費事的。

(3)時間平均法

這種方法是在物體(ti) 振動時攝製全息圖。在攝製時所需的曝光時間要比物體(ti) 振動循環的一個(ge) 周期長得多,即在整個(ge) 曝光時間內(nei) ,物體(ti) 要能夠進行許多個(ge) 周期的振動。但由於(yu) 物體(ti) 是作正弦式周期性振動,因此,把大部分時間消耗在振動的兩(liang) 個(ge) 端點上,所以,全息圖上所記錄的狀態實際上是物體(ti) 在振動的兩(liang) 個(ge) 端點狀態的疊加。當再現全息圖時,這兩(liang) 個(ge) 端點狀態的像就相幹涉而產(chan) 生幹涉條紋,從(cong) 幹涉條紋的圖樣的形狀和分布來判斷物體(ti) 內(nei) 部是否有缺陷。

這種方法顯示的缺陷圖案比較清晰,但為(wei) 了使物體(ti) 產(chan) 生振動就需要有一套激勵裝置。而且,由於(yu) 物體(ti) 內(nei) 部的缺陷大小和深度不一,其激勵頻率各不相同,所以要求激勵振源的頻帶要寬,頻率要連續可調,其輸出功率大小也有一定的要求。同時,還要根據不同產(chan) 品對象選擇合適的換能器來激勵物體(ti) 。

激光全息無損檢測在航空維修中的應用

1. 蜂窩結構板的檢測

現代飛機為(wei) 了減輕重量,改善性能常常采用蜂窩結構板、疊層結構板、複合材料結構板等。但是,這些新結構在製造和使用過程中容易產(chan) 生脫膠等缺陷,采用激光全息無損檢測方法檢測這些新結構內(nei) 部的缺陷及損傷(shang) 是很有效的。

例如,對某型飛機的襟翼結構實施兩(liang) 次曝光法,即在同一張照相底板上,先對沒有加載的襟翼蜂窩結構板進行曝光,然後對其進行抽真空加載,再曝一次光。將底板顯影、定影,成為(wei) 一張全息圖。當全息圖再現時,便可看到襟翼蜂窩結構板上的缺陷情況。全息圖中的封閉環狀幹涉條紋,是墊板區與(yu) 蜂窩區交界處寬10mm、長50mm的脫膠缺陷。

對於(yu) 不同蒙皮厚度的蜂窩夾層結構,要顯示缺陷時,所需的加載量是不同的。表l列出用充氣法加載,對不同蒙皮厚度要顯示直徑為(wei) 5mm的脫膠缺陷所需最小充氣壓力值。

2. 複合材料結構檢測

檢測時,先使複合材料結構件作機械振動,然後用全息照相時間平均法攝取全息圖。由於(yu) 接合鬆動,有缺陷部位的振動振幅,就比其他部位大,因而,在全息圖再現像上出現一組特殊的局部幹涉條紋,把損傷(shang) 部位的輪廓都顯示出來(見圖1),圖中的封閉環狀幹涉條紋是構件內(nei) 部的脫膠缺陷。

3. 渦輪葉片

在渦輪葉片的全息檢測中,通常用小型壓電換能器貼在葉片表麵上,通過它將聲音傳(chuan) 入葉片來產(chan) 生彎曲和扭轉兩(liang) 種振型。圖2是一個(ge) 空心渦輪葉片的全息幹涉圖。它顯示了內(nei) 部冷卻溝和其他輔助結構的構造,是檢測空心葉片內(nei) 部損傷(shang) 的有效方法。

結束語

將激光全息無損檢測技術應用於(yu) 航空維修,可探測出飛機部件相當大表麵和內(nei) 部的缺陷及損傷(shang) ,並大大提高檢測的準確度和可靠性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們