本文為(wei) 大家分享綜述:同步X射線成像和衍射在增材製造中的應用。

摘要:增材製造(AM)是一種基於(yu) 離散累積思想的快速成型技術,具有在快速設計到製造周期內(nei) 經濟地製造具有複雜幾何結構的零件的優(you) 點。然而,由於(yu) 激光/電子束-粉末相互作用、快速熔化和凝固過程以及組織演變的複雜性,AM過程中不可避免地會(hui) 出現各種內(nei) 部缺陷,如球化、裂紋、殘餘(yu) 應力和氣孔等。氣孔缺陷的存在會(hui) 潛在地惡化選擇性激光熔化(SLM)構件的力學性能,如材料的剛性、硬度、抗拉強度以及抗疲勞性能等。同步X射線成像和衍射是精細表征AM零件內(nei) 部缺陷特征和力學性能的重要無損手段。本文綜述了同步輻射X射線在鑒別和驗證AM零件質量和要求方麵的應用。綜述了利用同步輻射X射線成像和衍射技術表征印刷構件的缺陷、顯微組織和力學性能。隨後,本文還詳細闡述了利用同步輻射X射線成像在線表征AM過程中顯微組織的演化,並介紹了利用X射線衍射(XRD)測量AM應力的方法。最後對同步輻射X射線表征在AM中未來的應用進行了展望。

關(guan) 鍵詞:增材製造;同步X射線成像;X射線衍射;缺陷形成;力學性能;殘餘(yu) 應力。

1. 引言

增材製造,俗稱3D打印,是20世紀90年代發展起來的主要快速成型技術之一。它通常以金屬粉末為(wei) 原料,通過計算機輔助設計(CAD)模型的預鋪層過程將粉末材料預鋪在基板區域,然後利用高能束逐層熔化金屬粉末,最終形成構件[2,3]。增材製造技術不僅(jin) 可以滿足製造過程中特殊零件的加工要求,而且可以不受零件幾何形狀的限製,快速生產(chan) 新產(chan) 品的樣品、模具或模型,提高生產(chan) 效率。因此,AM的出現為(wei) 航空航天、鑄造工業(ye) 、建築、醫療設備等諸多領域的製造技術發展提供了新的動力。

然而,由於(yu) 對AM的基本物理和冶金過程缺乏充分了解,AM生產(chan) 無缺陷構件仍然具有挑戰性。該過程通常受到激光能量輸入和掃描速度、掃描策略、粉末材料、粉末尺寸和形貌等諸多因素的影響。上述因素可能導致氣孔、未完全熔合孔、裂紋、雜質等缺陷的形成。這些缺陷在其機械和物理性能方麵對製造零件有害,這反過來又限製了AM的應用[4,5]。製造零件內(nei) 部缺陷的精確表征被寄予厚望。此外,增材製造零件的結構通常比較複雜,導致傳(chuan) 統檢測過程中存在較大的檢測盲區。對於(yu) AM零件,傳(chuan) 統的破壞性檢測已經不能滿足要求。先進的無損檢測方法是非常需要的,特別是對於(yu) 具有複雜結構和高精度的零件。然而,零件顯微組織的不均勻性和缺陷的各向異性給定性和定量檢測帶來了挑戰。

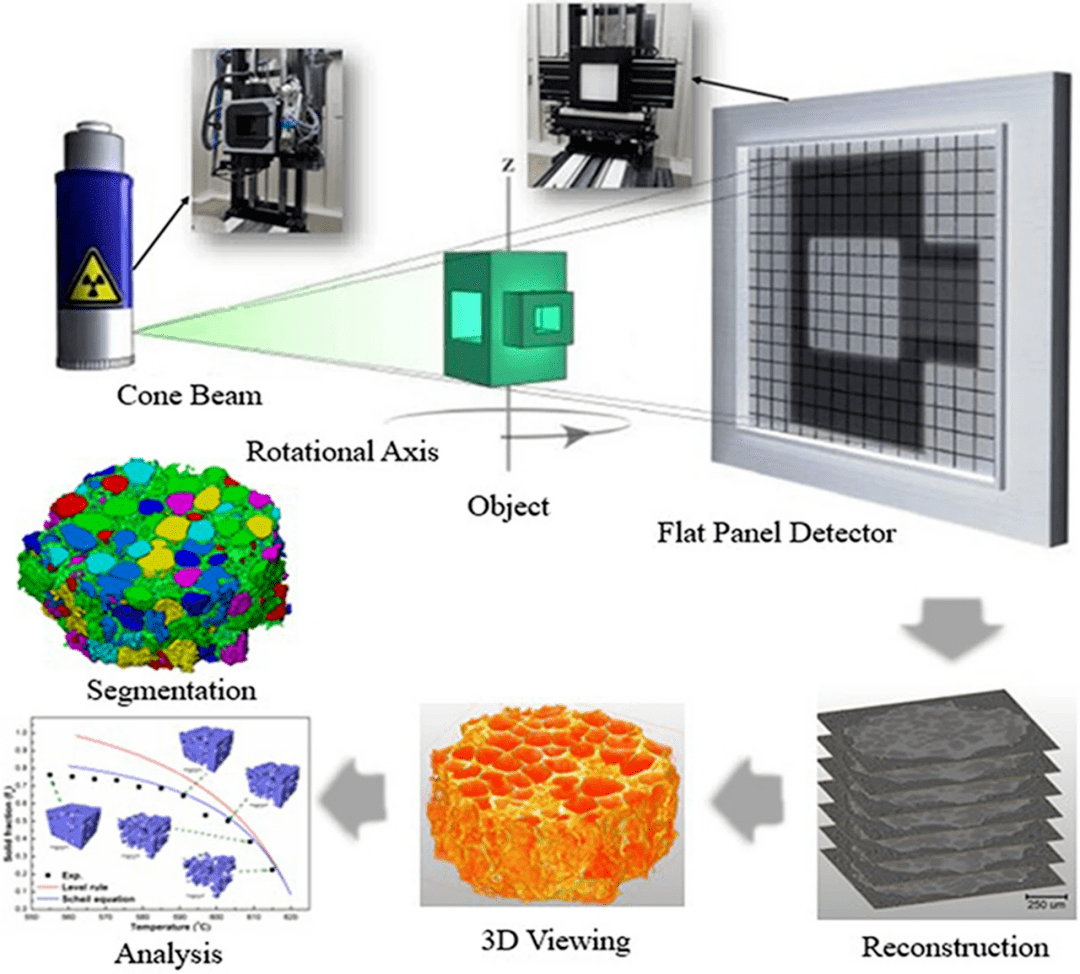

無損檢測包括傳(chuan) 統的超聲波檢測、X射線檢測、渦流檢測等。其中,X射線檢測對於(yu) 通過射線照相(2D)或斷層掃描(3D)檢測複雜樣品具有優(you) 勢,如圖 1所示。二維成像包括直接照相,利用不同厚度或密度的材料在X射線吸收上的差異,顯示顯示屏上零件的結構和缺陷。而3D斷層掃描又稱X射線計算機斷層掃描(XCT),它通過將整套2D投影重建成一係列包含構件微觀/宏觀結構信息的切片,從(cong) 而獲得三維體(ti) 或麵繪製。它能夠直觀、準確地表征物體(ti) 的結構,在孔隙表征、尺寸測量和逆向建模等方麵有著廣泛的應用。

圖1 XCT流程示意圖和現有的原位測試設備

由於(yu) 增材製造本質上是一個(ge) 非平衡態的熱力過程,零件在快速加熱和冷卻過程中不可避免出現組織不均勻、冶金缺陷、殘餘(yu) 應力和裂紋等問題。高殘餘(yu) 應力梯度也會(hui) 導致變形或微裂紋,影響打印組件的性能[10,11]。測量殘餘(yu) 應力仍然是一個(ge) 挑戰,目前還沒有直接測量其值的方法。構件中的殘餘(yu) 應力主要通過間接方法進行評估,即通過晶格畸變引起的物理性質的變化來了解殘餘(yu) 應力。但由於(yu) 增材製造零件的殘餘(yu) 應力狀態複雜,需要采用無損檢測技術,包括X射線衍射(XRD)、同步輻射、中子衍射、超聲等。其中,XRD因其定量測量、準確、成本低等優(you) 點,被認為(wei) 是測量殘餘(yu) 應力最有效、最廣泛的方法。此外,XRD在鑒定晶體(ti) 材料、AM部件的擇優(you) 取向、顆粒尺寸和結構隨機性方麵也發揮著重要作用[15,16]。

本文概述了同步輻射X射線成像和衍射在AM中的應用,共分為(wei) 4個(ge) 部分。第一節簡要介紹了XCT對金屬粉末、顯微組織、尺寸計量、缺陷和AM零件力學性能的表征。第 二節匯集了在原位分析AM過程中組織演變的研究。第三部分介紹了用X射線衍射儀(yi) 測量AM零件的殘餘(yu) 應力。最後,將在論文的最後部分討論當前的挑戰和未來的應用。

2. XCT在增材製造中的應用

2.1 金屬粉末的表征

AM工藝中,原料金屬粉末的性能在一定程度上影響零件的極限性能。因此,對原料粉末材料的特性進行研究,從(cong) 而優(you) 化AM工藝,提高AM零件的質量。目前對金屬粉末的研究主要集中在粉末的製備工藝、顯微組織的粒徑和雜質含量、粉末的形貌和相等方麵。然而,常用的表征方法如掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)、差示掃描量熱法(DSC)隻能表征粉末某一截麵的微觀形貌和顯微組織,無法全麵分析粉末的整體(ti) 性能。因此,利用同步輻射或實驗X射線斷層掃描可以更好地表征粉末的三維顯微組織,從(cong) 而促進後續的形成過程。

Zhao等人[17]利用同步輻射X射線成像技術對氣體(ti) 霧化Ti6Al4V合金粉末的表麵和內(nei) 部孔隙進行了表征。結果表明,隨著粉末粒度的減小,粉末表麵由凹陷、波峰逐漸變為(wei) 光滑表麵,粉末內(nei) 部孔隙逐漸減少。此外,粉體(ti) 的孔隙度和孔徑隨著粉體(ti) 粒徑的增大而增大,如圖 2所示。同時表明粉末的3D形貌有助於(yu) 準確表征缺陷的位置和尺寸,並可以計算出體(ti) 積、表麵積等信息。

此外,Zhou等人[18]通過XCT和SEM表征了粉末形貌。結果表明,與(yu) 二維切片相比,XCT結果與(yu) 粉末顆粒的SEM圖像的測量結果更接近。近年來,學者們(men) 主要關(guan) 注中空粉末在AM過程中的作用。Wang等人[19]通過XCT重建了AlSi10Mg顆粒中空腔的三維形貌。他們(men) 發現顆粒中的空腔顯著影響了材料的熱傳(chuan) 導,從(cong) 而降低了燒結密度(圖 3)。

上述結果表明,XCT技術具有全麵表征原始粉末材料三維形貌的能力,為(wei) 進一步研究AM過程中粉末特性的影響奠定了基礎。

圖2 不同粒徑粉末的三維重建形貌:a 200μm;b 210μm;c 95μm;d 40μm

圖3 a AlSi10Mg顆粒中的空腔;b 2D切片;c粒子中空腔的3D重建結構;d空腔尺寸分布

2.2 顯微組織

除了原料粉末材料的定性和定量特征外,還可以利用XCT表征AM零件的3D顯微組織。AM零件通常具有複雜的顯微組織。基於(yu) 計算機斷層掃描(CT)成像的特點,重建的三維圖像包含了AM零件的所有內(nei) 部特征,能夠清晰地表征零件的內(nei) 部結構和缺陷。

Ahn等人[20]對電子束增材製造(EBAM)純鈦植入物進行了分析,發現商業(ye) 純鈦植入物由內(nei) 框架和內(nei) 孔組成,內(nei) 孔附著著約80 μm的鈦粉,內(nei) 孔孔徑隨孔隙度的增加而迅速增大。圖 4顯示了不同孔隙度的CP-Ti植入物。Wen 等人[21]利用XCT對SLM打印的Ti-Al合金晶格結構進行了表征。XCT方法實現了AM複雜晶格結構的可視化,為(wei) 晶格結構的可靠性分析提供了有力的技術支持和依據。最近,Carneiro等人[22]提出了一種將AM與(yu) 熔模鑄造相結合的新技術,並利用XCT技術表征了晶格樣品的宏觀尺度結構和缺陷。這種方法對改造金屬晶格結構具有重要意義(yi) 。

圖4 不同孔隙度的CP-Ti植入物(P):a圖片,P=23%;b顯微CT圖像,P=41%;c SEM,P=61%;d光學顯微圖片,P=76%

以上結論說明CT是表征AM零件形貌和內(nei) 部結構的有力手段。未來,CT與(yu) 電子背向散射檢測(EBSD)數據的結合將為(wei) 更好地改善AM部件性能提供更多的可能。

2.3 尺寸測量

由於(yu) AM零件的複雜性,其內(nei) 部特征無法通過傳(chuan) 統的尺寸測量技術進行測量,因此自2011年以來,CT在零件檢測、工藝驗證和尺寸測量中發揮了重要作用。

2.3.1 CAD模型驗證

為(wei) 了驗證零件的幾何一致性,通常將AM零件的CT體(ti) 元模型與(yu) 原始CAD文件進行對比,以評估其與(yu) 原始設計的尺寸偏差。Kruth等人[24]研究了XCT在尺寸質量控製中的應用,包括CT計量的基本原理和測量不確定度。通過與(yu) 實際形狀的比較,計算出與(yu) 標稱幾何形狀的偏差。他們(men) 進一步概述了XCT計量學的原理,突出了各種數據采集策略以及與(yu) 散射、光束硬化和邊緣檢測相關(guan) 的問題。此外,作者還提到了缺乏用於(yu) XCT驗證和校準的參考對象,這大大限製了XCT計量學在AM或相關(guan) 領域的適用性。Carmignato等人[25,26]總結了XCT尺寸測量的精度評定方法,討論了性能驗證和可追溯性建立方法,指出XCT對AM零件尺寸測量的重要性。

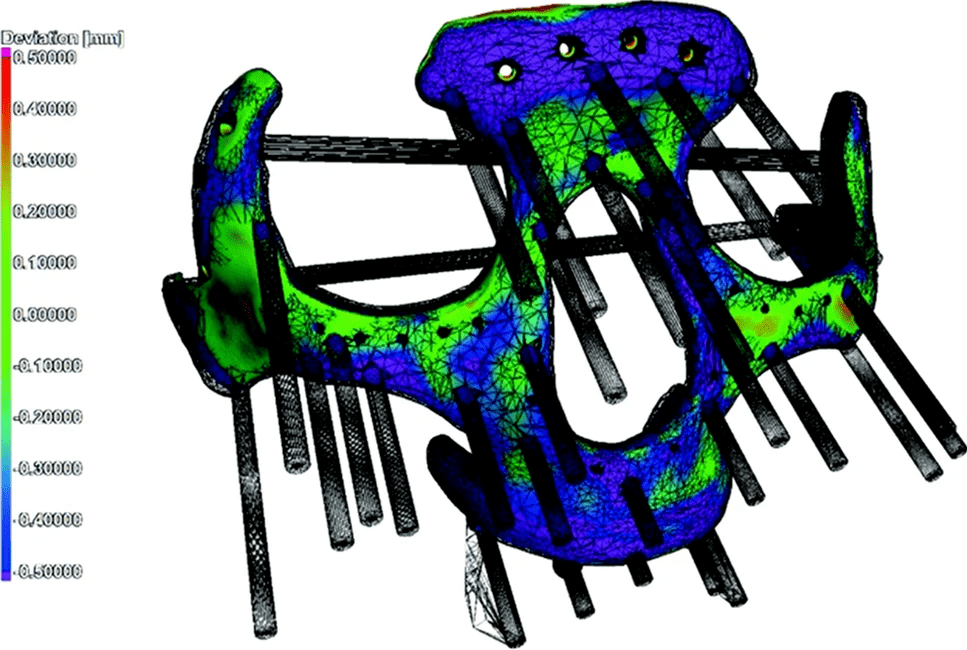

此外,由於(yu) 可再現性和可重複性是當前AM零件的主要限製和挑戰,一些學者已經使用工件來控製機器或過程的性能。Kruth[27]在1991年最先提到用於(yu) 比較AM係統的測試工件。Moylan等人[28]基於(yu) 他們(men) 的結果,在總結以前的測試工件特點的基礎上,提出了一個(ge) 新版本的NIST測試工件用於(yu) AM機器評估,並結合坐標測量機(CMM)和XCT檢測其內(nei) 部缺陷。最後,通過SLM和電子束熔熔化(EBM)成功地製造了這種新的測試工件,表明它將成為(wei) 測試AM係統性能的新標準。圖 5顯示了SLM製作的測試工件的圖片。Möhring等人[30]使用XCT測量工件的尺寸,然後比較原始CAD數據繪製製造誤差(圖 6)。結合仿真、機器分析和適當的測量,作者對工件的能力進行了綜合評估。這為(wei) 工件在生產(chan) 工程研究中的進一步應用奠定了基礎。

圖5 AM製作的測試工件

\

圖6 測試工件的CAD模型(a)和測量的幾何尺寸(b)

2.3.2 逆向工程

CT方法也被廣泛應用於(yu) 逆向工程中對零件進行掃描,得到用於(yu) AM工藝9959900000000lxc`11`1`1234567CAD模型。CT的逆向`2345工程始於(yu) 生物學領域,後來慢慢擴展到AM領域。Cooper等人[31]對AM製造的空心發動機氣門進行了CT掃描,評價(jia) 了其內(nei) 部幾何形狀和材料完整性。作者發現該零件的幾何形狀與(yu) CAD模型吻合較好,未發現明顯缺陷。這足以說明XCT是驗證CAD模型的重要工具。Bauer等人[32]研究了渦輪葉片逆向工程和重複工作流的計量研究。他們(men) 通過SLM製作了一個(ge) 測試組件並進行了CT掃描。計算了實際和掃描件的表麵偏差和標準偏差,優(you) 化了打印參數。圖 7顯示了激光粉末床熔合(LPBF)構建的麵部植入物的CAD方差分析。藍色區域比設計區域要小,紅色區域大。在這裏,逆向工程定量地提供了製造方法和數據采集的不準確性,有助於(yu) 降低更換新零件的成本。

圖7 LPBF構建的麵部植入物的CAD方差分析

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們