近幾年以來,國內的新能源電池行業迎來了爆炸式增長。 各家電池技術競賽逐漸進入白熱化階段,而且消費者對電池的安全性能要求也越來越重視。 新能源電池模組的焊接是電池安全的重要保障,電池模組連接技術從(cong) 鉚接、激光焊到現在的激光填絲(si) 焊,焊接技術也越來越往高質量和智能化的方向發展。

現如今,

為(wei) 什麽(me) 業(ye) 內(nei) 都傾(qing) 向於(yu) 在模組焊接上使用激光填絲(si) 焊?

主要原因是由於(yu) 模組上大多數使用的是6係鋁合金,6係鋁合金中Si,Mg元素的含量都處於(yu) 裂紋敏感性高的區域,使用激光焊直接焊接之後,焊接區域會(hui) 產(chan) 生脆性相,使得焊接區域產(chan) 生裂紋,降低焊接接頭的力學性能。然而使用激光填絲(si) 焊之後,往接頭中填入5係或者4係低係的鋁合金,能夠消除焊接接頭中的脆性相,達到消除裂紋的目的,所以激光填絲(si) 焊是解決(jue) 電池模組裂紋問題的最佳方案,自然成為(wei) 業(ye) 內(nei) 電池模組焊接方案的首選。相對於(yu) 激光焊,激光填絲(si) 焊的設備複雜性有所增加,但設備優(you) 勢也是十分明顯。來自於(yu) 賓采爾的MPH-T(激光頭)+MFS(送絲(si) 機)的設備黃金組合,正是針對電池模組填絲(si) 焊量身定製的設備方案。針對模組中常見的角焊縫及坡口拚接焊接結構,MPH-T(激光頭)能夠有良好的跟蹤性能,並且能夠提供穩定的焊接質量。

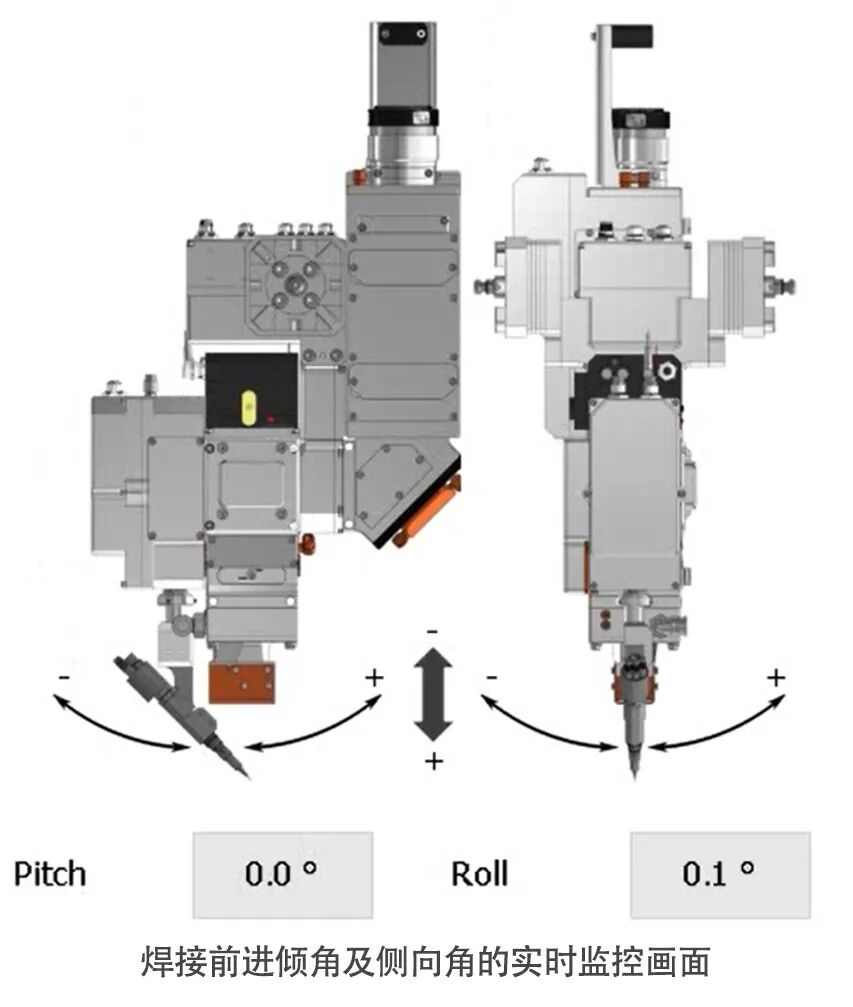

MPH-T(激光頭)能夠提供激光頭實時的角度狀態,監控跟蹤的實時角度情況反饋給上位機,這是模組焊接設計中必要的一個(ge) 防呆設計。

電池模組中一般有4條側(ce) 邊焊縫需要焊接,整個(ge) 過程需要實現連續四條焊縫焊接,過程中不能剪絲(si) ,否則會(hui) 大大降低焊接的節拍。

MFS(送絲(si) 機)作為(wei) 專(zhuan) 為(wei) 激光填絲(si) 焊設計的精密送絲(si) 係統,能夠做到超低的誤差控製,每次焊接完成後,能夠精準斷絲(si) ,實現穩定焊接。

電池模組的生產(chan) 都是屬於(yu) 超高節拍的生產(chan) 設計,如果設備有損壞或者報錯導致長時間停線,對於(yu) 生產(chan) 者的損失無疑是巨大的。

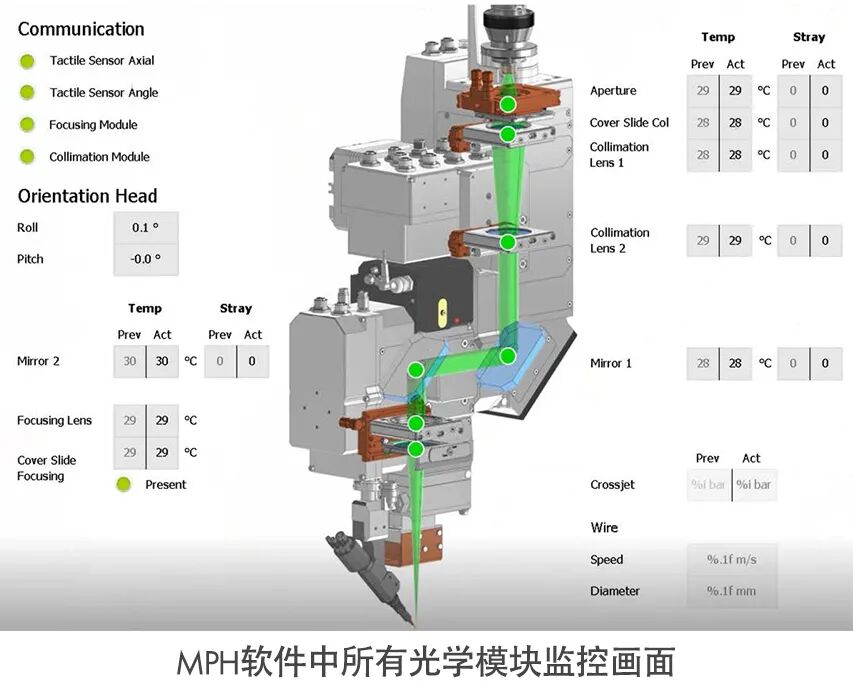

MPH-T從(cong) 源頭設計上就避免了這種問題,第一,所有的光學模塊都帶有溫度和汙染度監控,鏡片有問題能夠馬上給出反饋,避免焊接不良。第二,所有的光學模塊都可以實現在國內(nei) 維修,大大降低了維修周期。這些設計都能夠大大降低客戶的運營成本,將停線的損失降到最低。

總的來說,賓采爾作為(wei) 耕耘激光焊接填絲(si) 市場超過十五年的企業(ye) ,在電池模組焊接方麵有豐(feng) 富經驗,這些經驗也體(ti) 現在我們(men) 產(chan) 品設計及服務上麵:優(you) 秀的產(chan) 品設計,在實現最基礎的跟蹤功能及焊接技術上,實現所有光學模塊的監控。便捷的產(chan) 品服務,所有模塊問題都能夠通過國內(nei) 維修解決(jue) 。一站式的方案,提供了一整套的激光頭及送絲(si) 機的方案。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們