智能製造作為(wei) 新一代信息技術與(yu) 先進製造技術深度融合的新型生產(chan) 方式,已經成為(wei) 新一輪工業(ye) 革命的核心驅動力。新中國成立75年來,中國的智能製造從(cong) 零起步,不斷建立起完善的基礎研究到產(chan) 業(ye) 應用的完整體(ti) 係。

新中國成立初期,我國工業(ye) 製造業(ye) 幾乎從(cong) 零起步,幾乎沒有任何大型的科研設備。

上世紀五六十年代,從(cong) 新中國第一輛解放牌汽車試製成功,第一台紅寶石激光器誕生,成功實現激光輸出等一係列零的突破,中國製造逐漸積累起來。

20世紀80年代,我國研製成功第一台工業(ye) 機器人樣機,隨後水下機器人等各類機器人產(chan) 品不斷湧現,帶動我國工業(ye) 製造能力不斷提升。

黨(dang) 的十八大以來,隨著新一輪科技革命和產(chan) 業(ye) 變革深入發展,我國工業(ye) 加速轉型升級步伐,向高端化、智能化、綠色化發展邁進。越來越多高端、綠色的“中國製造”進入全球用戶視野,產(chan) 品競爭(zheng) 力顯著提升。

75年來,從(cong) “造不了”到“造得出”再到“造得好”,中國製造業(ye) 穿越了發達國家幾百年的工業(ye) 化曆程,工業(ye) 增加值從(cong) 1952年的120億(yi) 元增加到2023年的39.9萬(wan) 億(yi) 元,繪就了一條“飛躍式”的增長曲線。

給中國“千裏眼”造最大“眼角膜”

新中國很多第一個(ge) 重要的科研裝備是在中國科學院長春光機所開始研製的,一起去看一下。

在中國科學院長春光機所的實驗室裏,科研人員正在對4米量級的碳化矽反射鏡背麵進行銑磨,銑磨精度要小於(yu) 10微米,這是材料成型的最後一道工藝,也是關(guan) 係到成品能否順利安裝到我國大型光電設備中的重要一環。

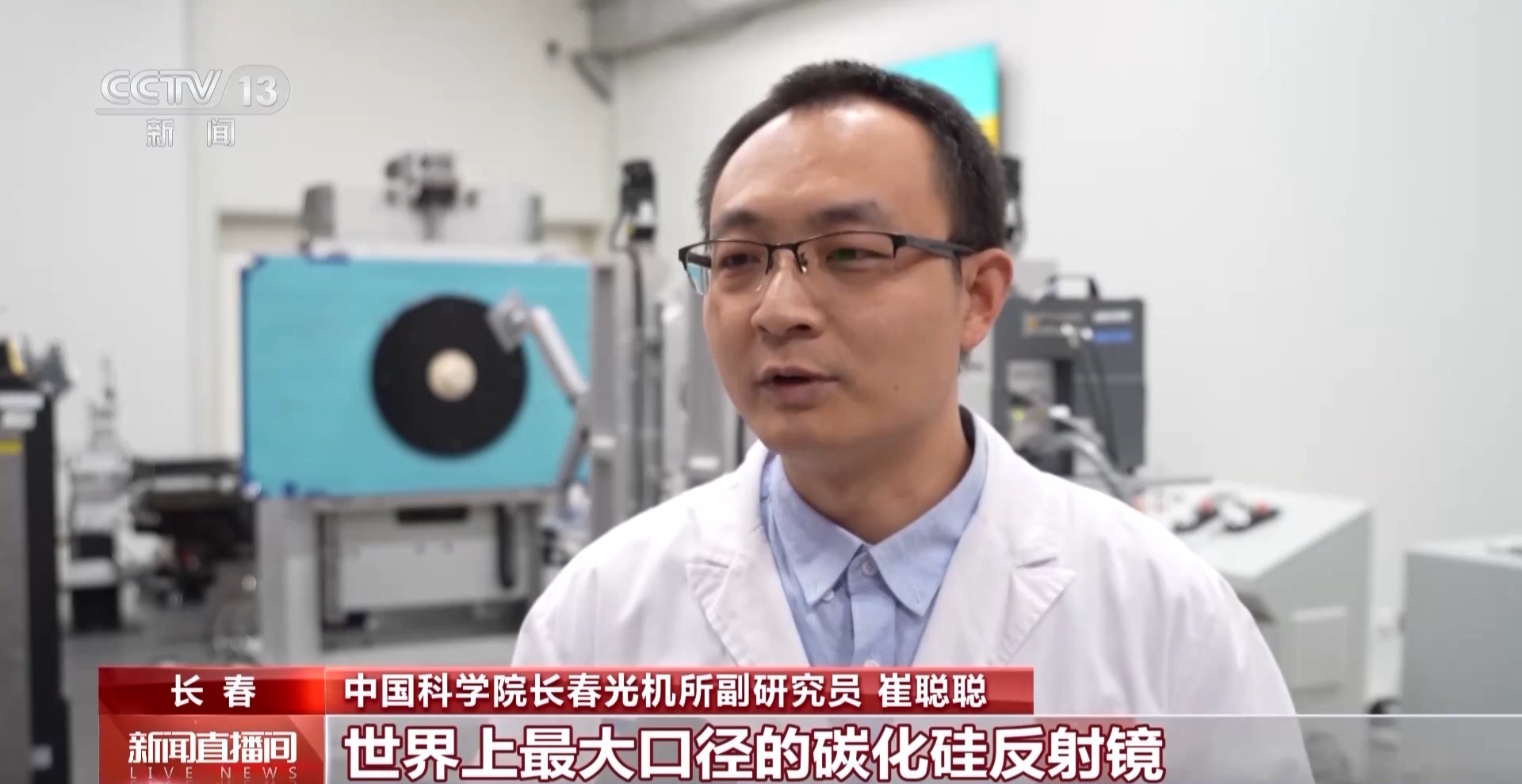

中國科學院長春光機所副研究員 崔聰聰:這塊反射鏡最終交付後,將應用於(yu) 我國地基大口徑觀測係統中,助力我國深空探測事業(ye) 的發展。過去我國大口徑光電裝備受限於(yu) 反射鏡材料的尺寸,限製了觀測能力,而現在我們(men) 已研製出世界上最大口徑的碳化矽反射鏡。

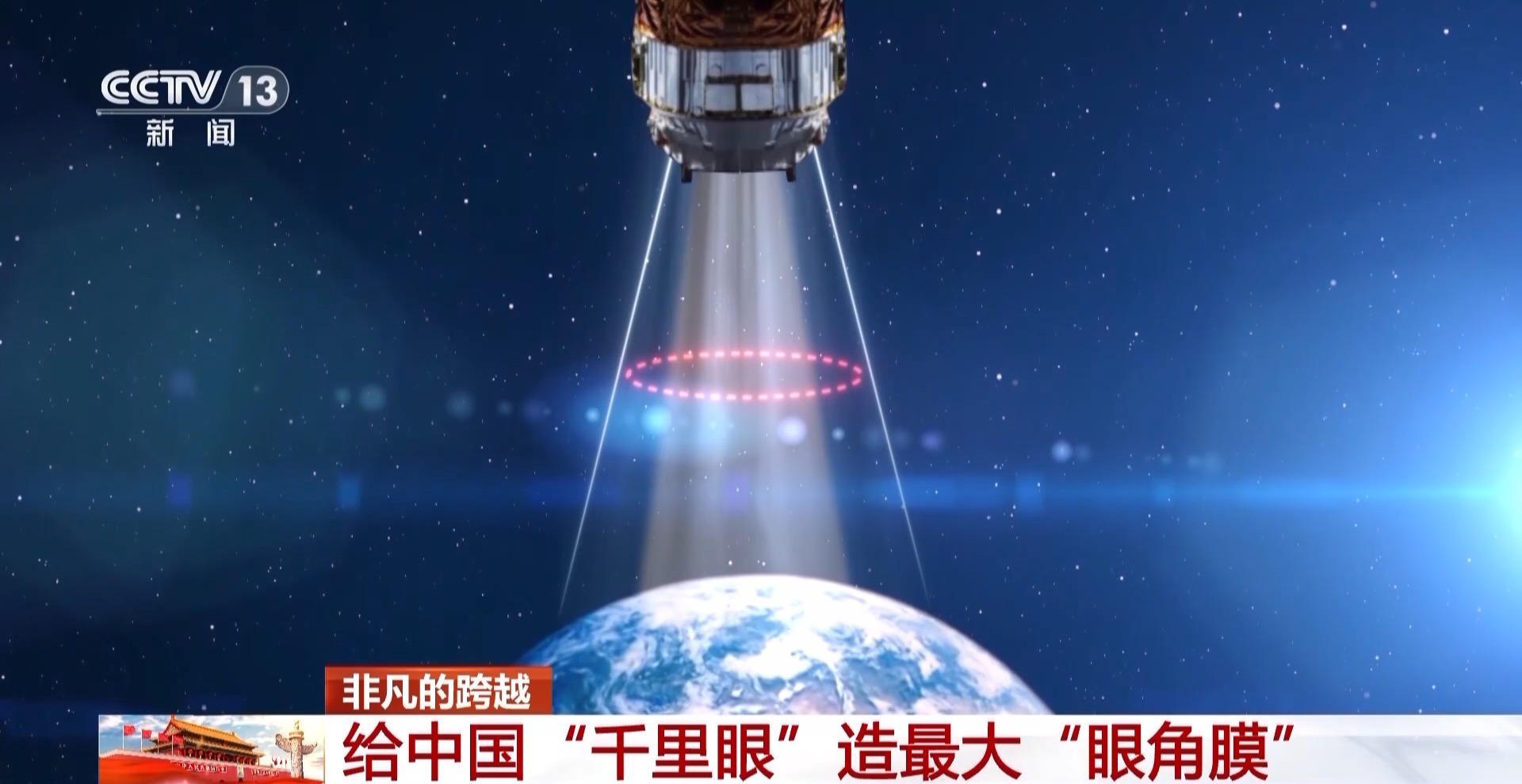

無論是從(cong) 地麵仰望星空,還是從(cong) 空間俯瞰大地,都離不開光學望遠鏡這個(ge) “眼睛”。如果把光學望遠鏡比作人類的“千裏眼”,那麽(me) 光學望遠鏡中的主反射鏡就可以稱之為(wei) “眼角膜”,主反射鏡的口徑越大,光學望遠鏡的空間分辨率就會(hui) 越高,也就是能看得更加清晰。如今,從(cong) 材料製備、加工到改性、鍍膜等各環節,中國科學院長春光機所已全麵掌握大口徑碳化矽反射鏡製造的核心技術。

中國科學院長春光機所高級工程師 趙汝成:20世紀90年代,我國載人航天工程立項,急需相關(guan) 的一些大口徑反射鏡,當時咱們(men) 國家首先沒有這項技術,也查不到相關(guan) 的一些信息,它是一片空白,買(mai) 又買(mai) 不來,我們(men) 國家就提出要進行大口徑反射鏡這方麵的研製。

長春光機所,被譽為(wei) 新中國“光學的搖籃”,在王大珩院士等科學家帶領下,這裏研製出中國第一爐光學玻璃、第一台紅寶石激光器、第一台高精度經緯儀(yi) 等十幾項“中國第一”。

2001年末,長春光機所“空間用碳化矽質輕型反射鏡鏡體(ti) 製造研究”課題正式立項,自此,開啟了碳化矽反射鏡“中國造”的科研之路。在國內(nei) 相關(guan) 技術、裝備、經驗基本為(wei) 零的情況下,把碳化矽反射鏡做出來,不僅(jin) 要突破多項關(guan) 鍵技術,還要自主設計研發全鏈路集成製造係統。這台我國完全擁有自主知識產(chan) 權的碳化矽反射鏡燒結爐,也見證了科研人員在這裏完成的成千上萬(wan) 次試驗。

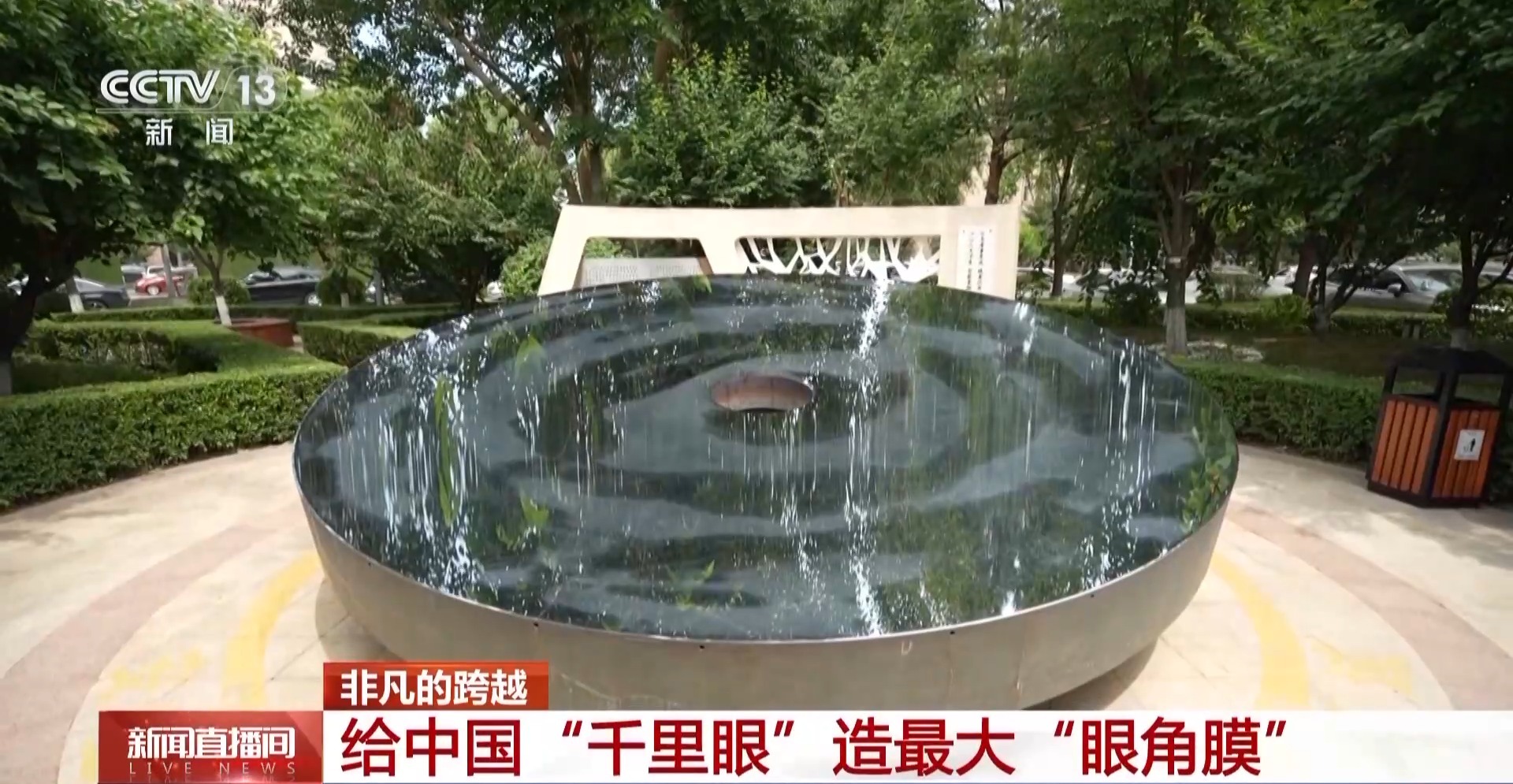

在長春光機所的花園裏,擺放的是一麵2015年研製出的反射鏡實驗鏡,它的口徑達到了4米量級,成為(wei) 世界上最大口徑的碳化矽反射鏡。然而,曆經反複試驗,已經成形的這個(ge) 反射鏡卻無法交付使用,原因就是鏡麵表層頭發絲(si) 般的裂紋。

中國科學院長春光機所副研究員 崔聰聰:4米碳化矽反射鏡的打磨拋光,麵形精度要求達到15納米甚至更高。如果等比放大,相當於(yu) 把北京五環內(nei) 的地麵平整到高度差小於(yu) 1毫米的精度,這是世界上沒人啃下的“硬骨頭”,但是,我們(men) 就是要給中國的“千裏眼”造出最大的“眼角膜”。

在老一輩科學家科研精神的指引下,科研團隊曆經上萬(wan) 次實驗,終於(yu) 成功研製第五塊鏡坯,完成加工鍍膜後,已應用在我國大型光電設備中。如今,在全世界大大小小的光學望遠鏡的反射鏡中,口徑最大、采用碳化矽材料製成的那一塊,就來自中國。

中國機器人事業(ye) 搖籃的“智造”底氣

除了這些用於(yu) 大型科學實驗和工程中的儀(yi) 器設備,機器人在我國也經曆了從(cong) 無到有的發展之路。機器人被譽為(wei) “製造業(ye) 皇冠頂端上的明珠”,中國科學院沈陽自動化研究所,被譽為(wei) 中國機器人事業(ye) 的搖籃,20世紀80年代初,中國的第一個(ge) 工業(ye) 機器人就在這裏萌芽。

在中國科學院沈陽自動化研究所的機器人學研究室,科研人員正在對一個(ge) 雙臂精細操作機器人進行性能測試。這台機器人通過模仿人類的上肢結構,可以更好地模擬人類運動,學習(xi) 人類的操作技能。

中國科學院沈陽自動化研究所機器人學研究室研究員 崔龍:一條機械臂有1.4米長,比人的手臂稍微長一些,所以它的工作範圍也會(hui) 更大。精度非常高,能達到0.01毫米,它還可以通過AI算法去學習(xi) 人的技能,然後脫離人的操作,自行做一些動作。

該項技術將有望幫助醫生通過精確的遠程操控實現實時診斷和治療。

中國科學院沈陽自動化研究所機器人學研究室研究員 崔龍:我們(men) 這款機器人所有的零部件都是國產(chan) 的,包括裏邊的核心部件,減速機、電機、驅動器,包括裏麵的控製算法,還有控製器都是我們(men) 自主研發的。

加快關(guan) 鍵核心技術研發,沈陽自動化所科研人員一直在加速奔跑。20世紀70年代,麵對研發機器人是搞“花架子”的質疑,沈陽自動化所在老所長蔣新鬆的帶領下,研發出中國第一台工業(ye) 機器人樣機。隨後,老一輩科學家們(men) 以水下機器人作為(wei) “突破口”,在解決(jue) 一個(ge) 又一個(ge) 技術難題後,1985年12月國內(nei) 第一台水下機器人——“海人一號”研發成功。

將夢想變為(wei) 現實。在使命的召喚下,一代代科研人員接續努力,不斷完成一個(ge) 又一個(ge) 新成果的研發。90年代,隨著經濟的發展,越來越多的國內(nei) 企業(ye) 開始引進國外工業(ye) 機器人,但由於(yu) 我國當時機器人技術落後,常常麵臨(lin) 著國外的高價(jia) 壟斷和技術封鎖。

中國工程院院士 王天然:沈陽金杯那時已經建立了一條新的生產(chan) 線,生產(chan) 日本那種麵包車,生產(chan) 技術是從(cong) 日本引進的,AGV車(自動導引運輸車)是美國的,生產(chan) 線已經全部做完了,廠房車間都做完了,美國人不賣了。

汽車廠找到沈陽自動化所來解決(jue) 這個(ge) 難題。

中國工程院院士 王天然:863課題有移動機器人的研究,非常快就做出了一個(ge) AGV樣機,拿到現場去了,結果是天天出毛病,所以我們(men) 的人盯在現場不斷改。這個(ge) 過程持續了半年,半年時間以後,我們(men) 把所有問題都排除了,形成了國內(nei) 的第一台產(chan) 品,給企業(ye) 用了,而且我們(men) 還技術出口了。

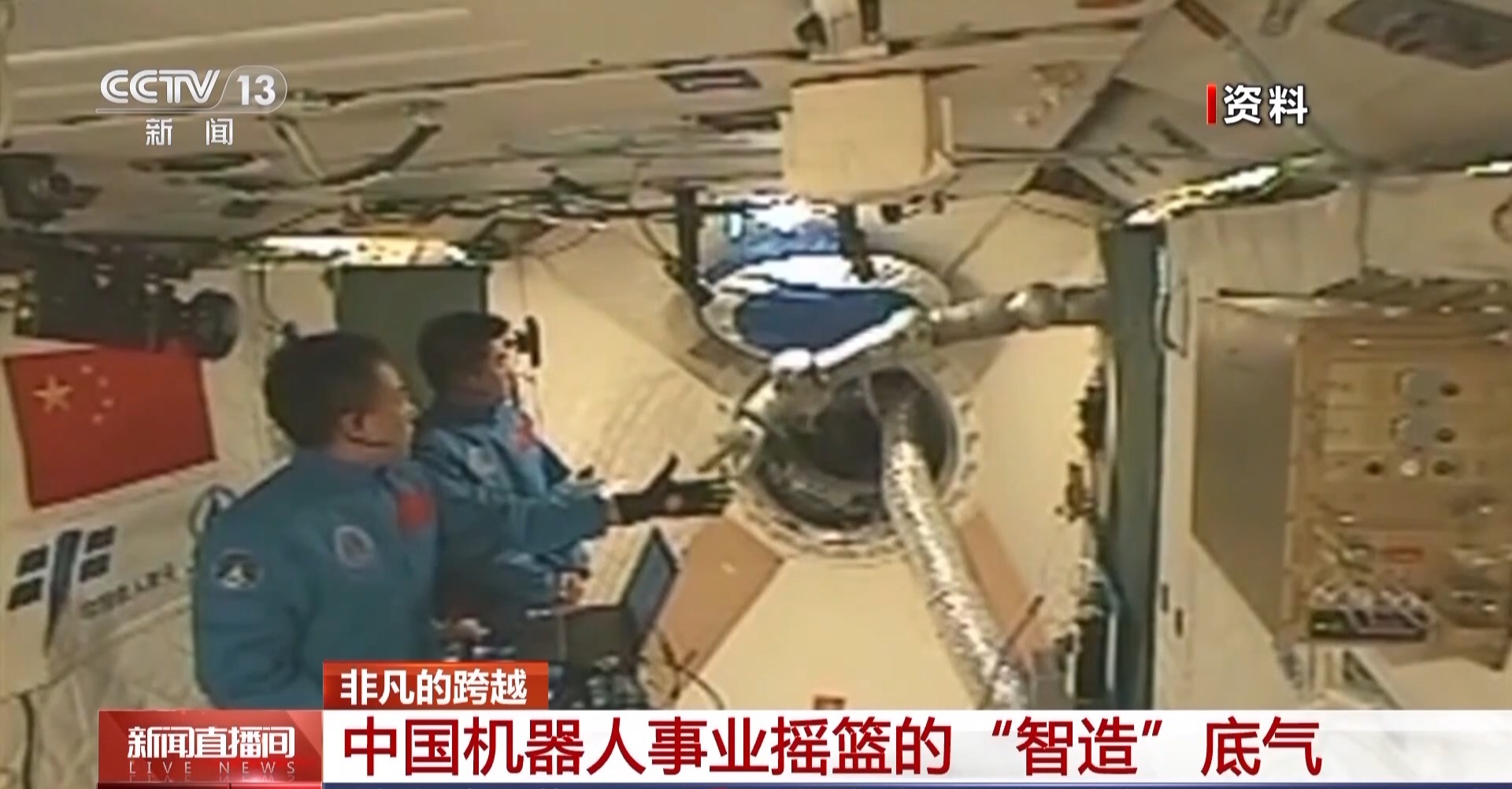

建所六十餘(yu) 年來,研究所科研成果持續服務於(yu) 我國航空航天、海洋科學考察與(yu) 科學研究以及製造業(ye) 轉型升級。研發的譜係化海洋機器人服務於(yu) 我國深海資源勘探、海洋調查研究、深淵和極地科考等重大需求。

在複雜條件下的光電探測、智能信息處理等技術領域取得一係列創新成果。研製的空間智能裝備為(wei) 我國載人航天、深空探測等重大航天工程提供了重要支撐。智能製造成果在電力輸送、石油開采等複雜工業(ye) 過程得到規模化應用。

中國科學院沈陽自動化研究所副所長 劉連慶:“十四五”時期,沈陽自動化所將持續關(guan) 注機器人、智能製造和光電信息,做一些基礎性、顛覆性、前沿性的研究。對於(yu) 我們(men) 的裝備,我們(men) 是應用一代、研製一代、探索一代,形成一個(ge) 體(ti) 係化的發展,為(wei) 國家的科技創新,為(wei) 國家科技強國目標的實現做出更大貢獻。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們