在高掃描速度下,用高重複頻率的飛秒光纖激光器切割晶圓,明顯比用納秒激光器切割的晶圓具有更高的斷裂強度。

半導體(ti) 芯片和封裝正在向更高密度的互連方向發展。融入半導體(ti) 芯片(如處理器和存儲(chu) 器)中的複雜的材料成份,對封裝技術提出了新的要求。目前,傳(chuan) 統的機械晶圓切割技術仍占據主導地位,但是當切割厚度小於(yu) 100µm的晶圓時,機械晶圓切割方法會(hui) 受到一定的限製。隨著芯片中的線寬越來越窄,以及低k電介質絕緣薄膜的使用日益增多,傳(chuan) 統的光纖激光器機械晶圓切割技術隻能勉強滿足下一代集成電路的生產(chan) 需求。

在過去十年間,業(ye) 界一直在研究激光晶圓切割技術,以克服傳(chuan) 統的機械晶圓切割技術的局限性。研究發現,紫外(UV)納秒激光器對具有脆弱的後端互連的晶圓進行切割時,在產(chan) 量和可靠性方麵都比傳(chuan) 統的機械晶圓切割技術大為(wei) 提高。但是,納秒激光切割所產(chan) 生的熱效應將降低晶圓的斷裂強度,從(cong) 而降低了最終器件的壽命和可靠性。[1]為(wei) 了解決(jue) 這些問題,美國IMRA公司利用超短脈衝(chong) 光纖激光器切割晶圓,與(yu) 傳(chuan) 統的機械切割技術相比,這種方法獲得了更高的晶圓斷裂強度,同時還能滿足業(ye) 界對產(chan) 能和成本的要求(見圖1)。

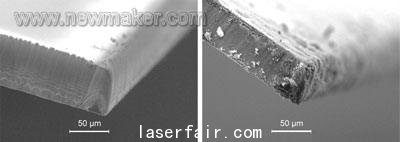

圖1:利用飛秒激光器在高掃描速度下切割晶圓,切割效果因掃描速度的不同而不同。左、右兩(liang) 張圖分別是以4m/s和80mm/s的掃描速度切割晶圓的效果圖,很顯然,掃描速度越高,切割效果越好。

切割挑戰

盡管二極管泵浦固態(DPSS)紫外納秒激光係統克服了半導體(ti) 加工中的許多問題,但是納秒激光切割所產(chan) 生的熱效應大大降低了晶圓的斷裂強度。

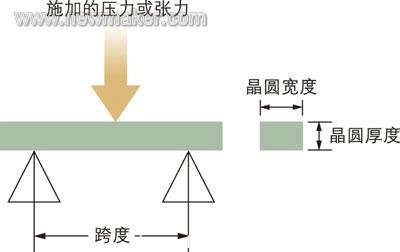

晶圓的斷裂壓力為(wei) σ=3FL/2bh2,其中F為(wei) 施加的壓力或張力,L為(wei) 跨度,b為(wei) 晶圓的寬度,h為(wei) 晶圓的厚度。利用圖2所示的三點彎曲試驗裝置測量斷裂壓力,采用機械切割技術,晶圓的斷裂壓力通常是650MPa,斷裂壓力與(yu) 施加力的方向無關(guan) 。采用紫外納秒激光技術,晶圓的斷裂壓力顯著降低至440MPa(施加壓力)和200MPa(施加張力)。使用三點或四點彎曲試驗裝置,激光切割晶圓在壓力或張力情況下的斷裂壓力差減少,施加壓力時斷裂壓力是250MPa,施加張力時斷裂壓力是174MPa,小於(yu) 采用機械切割技術晶圓斷裂壓力的一半。[2]當切割速度大於(yu) 100mm/s時,產(chan) 量顯著提高,但是斷裂壓力也隨之顯著降低,從(cong) 而影響器件的封裝,進而降低了整個(ge) 設備的壽命。

圖2:用於(yu) 分析半導體(ti) 晶圓斷裂壓力的三點彎曲試驗裝置

超短脈衝(chong) 激光器可以消除納秒激光脈衝(chong) 在切割區域外所產(chan) 生的熱擴散。[3]但是,切割質量的改善通常需要很快的切割速度。研究表明,當激光對切割目標的影響較小時,可以獲得高質量的切割端麵。對於(yu) 傳(chuan) 統的Ti:sapphire飛秒激光係統,若產(chan) 生能量為(wei) 1mJ、重複頻率為(wei) 1kHz的超短脈衝(chong) ,輸入脈衝(chong) 能量必須經過衰減或者使能量分布呈線聚焦。然而,即便Ti:sapphire飛秒激光係統處於(yu) 最佳運行條件,切割厚度為(wei) 50µm的矽晶圓時,其最高切割速度也隻有5mm/s。[4]

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們