本標準《激光熔焊接質量標準》是質量管理類標準之一。

目前,激光焊接已經作為(wei) 一項成熟的焊接技術應用於(yu) 國內(nei) 外各大汽車公司。與(yu) 傳(chuan) 統的電阻點焊相比,激光焊接技術具有焊縫密封性好,焊接效率高,焊接變形小等特點。應用用於(yu) 車身的激光焊接主要分為(wei) 激光熔焊和激光釺焊兩(liang) 種,其中激光熔焊是通過高的能量密度(功率密度可達 106~107W/cm2,功率輸入遠大於(yu) 熱傳(chuan) 導、對流及輻射散熱的速率)使材料表麵發生汽化而形成小孔,小孔吸收入射激光能量,使包圍這個(ge) 孔腔的金屬熔化,小孔隨著光束移動處於(yu) 流動的穩定狀態,熔融的金屬填充小孔移開後所留下的空腔並隨之冷凝成焊縫,完成焊接過程。激光填絲(si) 焊則是通過激光熔化焊絲(si) ,通過融熔的焊絲(si) 將焊縫填充飽滿,完成材料之間的連接的過程。根據母材熔化和不熔化有可以分為(wei) 激光填絲(si) 熔焊和激光釺焊兩(liang) 種。

本標準從(cong) 激光熔焊外觀質量評價(jia) 、焊縫缺陷評級、焊接接頭長度度量、焊縫缺陷返修等方麵作出了規定。

本標準版本為(wei) 首次發布。

1 範圍

本標準適用於(yu) 白車身激光熔焊焊接質量評定。

本標準規定了激光熔焊焊縫缺欠的評定方法,適用於(yu) 激光深熔焊和激光填絲(si) 熔焊焊縫質量評定。

本標準適用的單層板材厚度為(wei) 0.5mm~3mm,多層板最大厚度為(wei) 6mm。

2 規範性引用文件

下列文件對於(yu) 本文件的應用是必不可少的。凡是注日期的引用文件,僅(jin) 注日期的版本適用於(yu) 本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用於(yu) 本文件。

GB/T 22085.1-2008 電子束及激光焊接接頭 缺欠分級指南 第一部分 鋼

Q/CNPE.J108.47-2010 ALL EM焊接接頭分類

EN5817:2003 焊接件缺陷標準

GB/T 228 金屬材料室溫拉伸試驗方法

QC/T 476-2007客車防雨密封性限值及試驗方法

3 術語和定義(yi)

下列術語和定義(yi) 適用於(yu) 本文件。

3.1 焊縫

激光熔焊時,熔融的金屬填充小孔移開後所留下的空腔並隨之冷凝的區域。

3.2 未焊滿

由於(yu) 熔融金屬過度流失(雙層板激光疊焊,熔融金屬填充板件間隙,導致焊縫金屬流失)或熔融金屬填充量不足(激光填絲(si) 熔焊,焊接速度過快,導致填絲(si) 量不足)而未能填滿焊縫所形成缺陷。

3.3 氣孔或針孔

液態金屬吸收空氣中的氫(或金屬表層存在低熔點鍍層及油脂等在高溫下汽化,氣體(ti) 分子引入焊縫熔池中)使得焊縫凝固後產(chan) 生氣孔。

3.4 焊縫下塌

激光熔焊過程中,由於(yu) 輸入熱量過大,熔化金屬過多而使液態金屬向焊縫背麵塌落,形成焊縫背麵突起。

3.5 咬邊

高能密度的激光將焊縫邊緣的母材熔化後沒有得到熔敷金屬的充分補充,冷卻後形成的缺口。

3.6 根部收縮溝

焊縫背麵局部向內(nei) 凹陷的部分,這種缺欠減小了焊縫有效厚度,並常帶有凹坑裂紋。

3.7 未焊透

激光熔焊過程中,由於(yu) 輸出功率小或焊接速度過快,導致熱量輸入小,焊接熔深淺,焊縫金屬未到達試板根部的現象。

3.8 焊縫燒穿

激光功率密度過大或填絲(si) 時絲(si) 的熱量過高,導致焊接板材直接被燒穿,未能形成有效連接的現象。

4 一般規則

4.1符號和定義(yi)

下列符號和定義(yi) 適用於(yu) 本文件

D1 板件搭接寬度 W1板材試樣夾頭部寬度

t 焊縫缺陷的高度或寬度 La 板材試樣總長度

h 熔焊試板(總)厚度或焊縫有效厚度 Lb 板材試樣平行段長度

D 板件搭接間隙 r 過渡弧半徑

d 氣孔孔徑 S0焊縫與(yu) 基材接觸麵積

ΔL氣孔間距 Fm最大試驗力

L焊縫長度 σb抗拉強度

B 矩形橫截麵試樣截麵厚度 W 矩形橫截麵試樣平行段寬度

4.2激光焊縫驗收規則

·零件功能性所必要的機械性能,滿足產(chan) 品及工藝的全部公差;

·密封性能:焊縫經過水密封測試,滿足淋雨試驗要求;

·外觀特性:焊縫均勻、光順、平滑、美觀;

4.3對裝配間隙的要求:

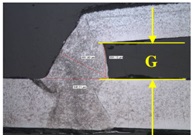

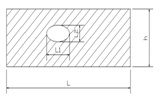

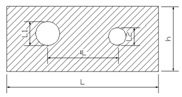

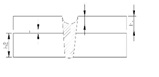

激光搭接焊縫橫截麵圖激光疊焊焊縫俯視圖

無填絲(si) 焊:裝配間隙G<0.25T(T為(wei) 上板板厚),最大不超過0.3mm;

填絲(si) 焊:裝配間隙G<0.5T(T為(wei) 上板板厚)

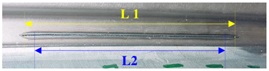

激光熔焊最小直線段焊縫長度為(wei) 25mm,有效焊縫長度為(wei) 實現焊縫長度減去兩(liang) 端頭各2.5mm的超始、收弧處的過渡焊縫長度。

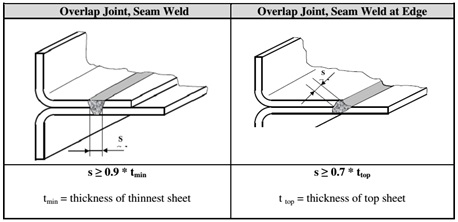

4.4焊縫最小寬度

焊縫最小寬度:焊縫寬度遵循最小焊縫寬度原則,具體(ti) 見下表

疊焊縫:焊縫寬度S≥0.9T(T為(wei) 最薄板厚度);

搭接焊縫:焊縫厚度S≥0.7T(T為(wei) 上板厚度);

合格焊縫的尺寸要求(Ford Standard),上板厚度為(wei) 1mm時,

激光疊焊縫界麵寬度最小S為(wei) 0.9mm

激光搭接焊縫寬度(深度)S為(wei) 0.7mm

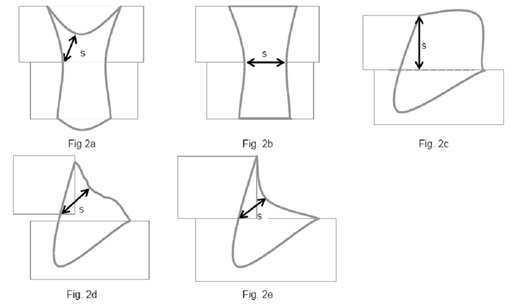

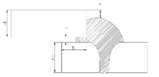

不同接頭狀態時焊縫寬度的測量位置,見下圖

5 焊縫外觀質量檢驗

5.1肉眼觀察檢查

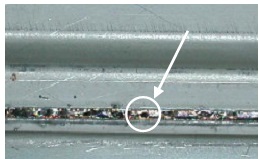

適用於(yu) 明顯可見的宏觀缺陷,包括:焊縫均勻性,粗大氣孔,未焊透。

5.2 放大鏡觀察檢查

用不超過10倍的放大鏡進行檢查,適用於(yu) 觀察焊縫的表麵缺陷,如:微裂紋,微孔,表麵粗糙度等。

5.3焊縫外觀缺陷

裸眼觀察:采用放大鏡或測量工具焊縫外觀測量幾何尺寸;

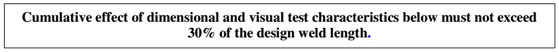

累積缺陷不超過設計焊縫長度的30%。

滲透測試:觀察表麵氣孔、孔洞、表麵裂紋情況;

氣孔、孔洞:焊縫表麵最大的累積缺陷長度不大於(yu) 設計焊縫長度的20%;

表麵裂紋:由於(yu) 接頭熱量分布異性所產(chan) 生的,不允許出現肉眼可見的表麵裂紋;

表麵焊穿:上表麵或下表麵燒穿,最大允許長度為(wei) 設計長度的20%;

飛濺:焊接過程中被排出的金屬氧化物,具體(ti) 要求視結構所在區域而定。

對於(yu) 結構為(wei) 外觀可視區域,等級為(wei) 1級,不允許出現飛濺;對於(yu) 結構件為(wei) 車門、車框等結構件,允許等級為(wei) 2級,不允許出現在焊縫附近2mm範圍內(nei) ,出現飛濺;對於(yu) 其他結構件,外觀不可見,允許等級為(wei) 3級,不允許出現飛濺顆粒大於(yu) 1mm的飛濺。

焊縫不連貫:焊縫被中斷,累積長度不超過設計長度的20%;

咬邊:最大的累積長度不超過設計長度的20%;

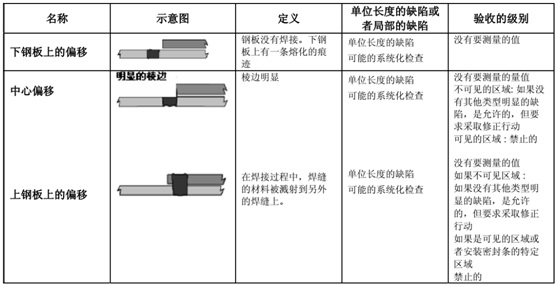

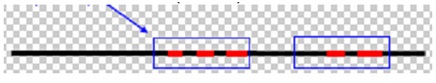

5.4位置度缺陷(DPCA Standard)

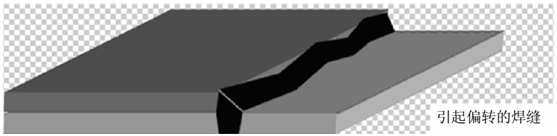

焊縫要求增大在側(ce) 向位置上的精度,通常使用機械式跟蹤,然而還是無法避免位置度偏差引起的缺陷。

為(wei) 了區分缺陷並更好的找到問題的根源,給出下以下位置偏差的定義(yi) :

焊縫的位置度偏差在±2mm以內(nei) ,低於(yu) 預計長度的長度按照缺少焊縫來管理並列入單位長度缺陷中,高於(yu) 預計長度+2mm的長度不被接受。

事實上,它在某些情況下可能會(hui) 產(chan) 生不同的力,因此會(hui) 帶來不同性質的變形。這些規則適用於(yu) 連續性的和間斷的焊縫。

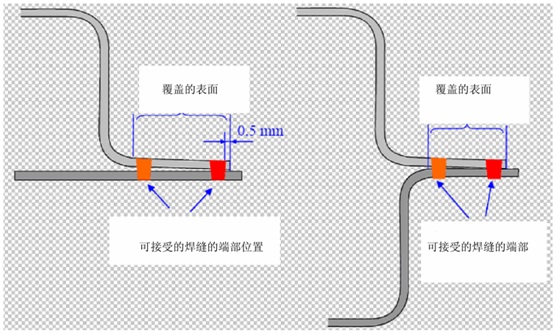

疊焊縫位置偏差要求

上下板之間的貼合寬度至少為(wei) 12mm,要求焊縫軌跡與(yu) 理論軌跡偏差在±2mm以內(nei) ,焊縫邊的位置與(yu) 支撐鋼板的上鋼板的棱邊明顯地分開(0.5mm以上的餘(yu) 量),且接近圓角出口處的位置沒有引起缺陷。

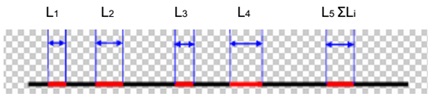

5.5單位長度的度量規則的定義(yi)

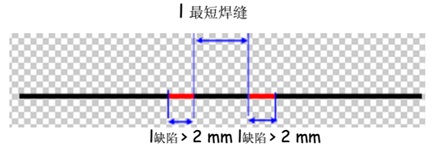

一段漏焊焊縫等效於(yu) 1個(ge) 焊點,20mm的漏焊就會(hui) 造成導致機械性能損失和依據應力重新分布。

最短焊縫:一條無焊縫缺陷的焊接部分最小長度。(所有焊接缺陷部分應該無一個(ge) 超過2mm)。

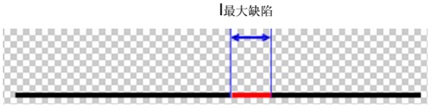

最大缺陷:有缺陷的焊接部分的最大長度

缺陷總長:給定的一條焊縫缺陷長度的總和

缺陷密度:如果在等效於(yu) 一個(ge) 焊點對等的缺陷部分上,缺陷的數量超過3,那麽(me) 這整個(ge) 部分都被看作為(wei) 缺陷,等效於(yu) 一個(ge) 焊點(20mm)長度的光滑窗口。所談論的光滑窗口,有一定數量的缺陷可以接受或還有一定數量的缺陷。

焊縫的始端與(yu) 末端處等量缺陷嚴(yan) 格低於(yu) 2mm的,在公差範圍內(nei) 是允許的。有時候,其作為(wei) 一個(ge) 單位度量缺陷來統計和管理。注意,該原理對於(yu) 那些與(yu) 焊縫其他部分有公共邊界的焊縫部分是不適用的。

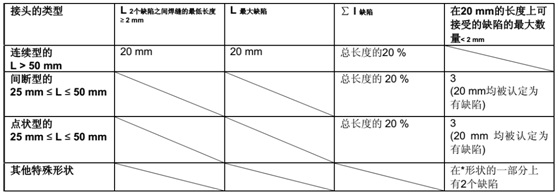

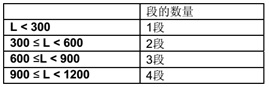

單位長度的度量規則的驗收級別

驗收級別對於(yu) 功能區域和對非功能都是一樣有效的。

在表格中,如果規則中的一條沒有滿足,那麽(me) 焊縫或者焊縫的一部分就會(hui) 被認定為(wei) 不合格。

缺陷累積長度不超過設計焊縫總長度的20%。

如果且僅(jin) 僅(jin) 如果考慮依據要求做設計和定尺寸,那麽(me) 上麵的這個(ge) 驗收級別是允許的。按照相同的方式,如果在設計和計算定尺寸的時候被考慮,可以超過該級別的要求。

接頭的段或部分的定義(yi)

連續型的接頭,對於(yu) 太長的焊縫,需要實施分段並采用單位長度的度量規則,分段的數量按下表來執行。

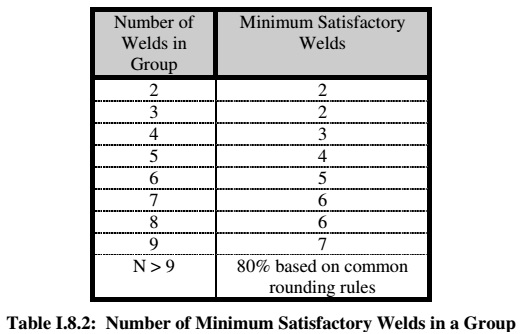

合格焊縫段數標準

每段焊縫之間合格焊縫的段數標準,包括合格焊縫數量,當焊縫分段數量大於(yu) 9時,要求段內(nei) 焊縫合格率達到80%。

5.6 激焊焊縫缺欠等級評估

一個(ge) 焊接接頭通常應針對不同缺陷類型分別進行評估,下表中規定了缺陷及限值。

表1 缺陷及限定值

|

缺陷類型 |

ISO 6520-1代號 |

說明 |

缺陷質量等級評估 |

||

|

一般(III級) |

中等(II級) |

嚴(yan) 格(I級) |

|||

|

裂紋 |

100 |

除微裂紋(裂紋長度和寬度均小於(yu) 1 mm)外的所有裂紋 |

不允許 |

不允許 |

不允許 |

|

弧坑裂紋 |

104 |

|

允許局部弧坑裂紋 |

不允許 |

不允許 |

|

氣孔均勻分布的孔隙度 |

2011 |

應滿足下述條件及缺陷限: a)單個(ge) 氣孔的最大尺寸l(l1,l2) b)投影區域內(nei) 缺陷總和的最大尺寸: 投影方向平行於(yu) 焊縫表麵,並垂直於(yu) 焊縫軸線,即投影區域麵積等於(yu) h×L,定義(yi) 孔隙度f=缺陷麵積總和A1/焊縫投影麵積A0。

|

l≤0.5h,且不大於(yu) 5mm;其中h=h1+h2(焊縫有效厚度近似於(yu) 兩(liang) 疊焊試板厚度之和) f≤4% |

l≤0.3h,且不大於(yu) 4mm;其中h=h1+h2(焊縫有效厚度近似於(yu) 兩(liang) 疊焊試板厚度之和) f≤2% |

l≤0.2h,且不大於(yu) 2mm;其中h=h1+h2(焊縫有效厚度近似於(yu) 兩(liang) 疊焊試板厚度之和) f≤0.5% |

|

局部線性孔隙度 |

2014 |

應滿足下述條件及缺陷限: a)單個(ge) 氣孔的最大尺寸l(l1,l2) b)投影區域內(nei) 缺陷總和的最大尺寸: 投影方向平行於(yu) 焊縫表麵,並垂直於(yu) 焊縫軸線,即投影區域麵積等於(yu) h×L,定義(yi) 孔隙度f=缺陷麵積總和A1/焊縫投影麵積A0。 C)對於(yu) 局部密集鏈狀氣孔要考慮相鄰兩(liang) 孔的孔間距ΔL。

|

l≤0.5h,且不大於(yu) 5mm;其中h=h1+h2(焊縫有效厚度近似於(yu) 兩(liang) 疊焊試板厚度之和) f≤4% 且孔間距ΔL≥0.25h |

l≤0.3h,且不大於(yu) 4mm;其中h=h1+h2(焊縫有效厚度近似於(yu) 兩(liang) 疊焊試板厚度之和) f≤2% 且孔間距ΔL≥0.5h |

l≤0.2h,且不大於(yu) 2mm;其中h=h1+h2(焊縫有效厚度近似於(yu) 兩(liang) 疊焊試板厚度之和) f≤0.5% 且孔間距ΔL≥0.5h |

|

固體(ti) 夾雜 |

300 |

|

不允許 |

不允許 |

不允許 |

續表1 缺陷及限定值

|

缺陷類型 |

ISO 6520-1代號 |

說明 |

缺陷質量等級評估 |

||

|

一般(III級) |

中等(II級) |

嚴(yan) 格(I級) |

|||

|

咬邊 |

501 |

1.對於(yu) 激光熔焊雙層板疊焊,咬邊t最大尺寸為(wei) :

2.對於(yu) 激光填絲(si) 熔焊,咬邊t最大尺寸為(wei) :

|

t≤0.15(h1+h2) 且不大於(yu) 1mm

t≤0.1(h1+h2) 且不大於(yu) 0.5mm

|

t≤0.1(h1+h2) 且不大於(yu) 0.5mm

t≤0.05(h1+h2) 且不大於(yu) 0.5mm

|

t≤0.05(h1+h2),且不大於(yu) 0.5mm

不允許

|

|

焊縫超高 |

502 |

1.對於(yu) 激光熔焊雙層板疊焊,焊縫超高t最大尺寸為(wei) :

2.對於(yu) 激光填絲(si) 熔焊,焊縫超高t最大尺寸為(wei) :

|

t≤0.2mm+0.3(h1+h2),且不大於(yu) 3mm

t≤0.2mm+0.3(h1+h2),且不大於(yu) 3mm |

t≤0.2mm+0.2(h1+h2),且不大於(yu) 3mm

t≤0.2mm+0.2(h1+h2),且不大於(yu) 3mm |

t≤0.2mm+0.1 (h1+h2),且不大於(yu) 2mm

t≤0.2mm+0.1 (h1+h2),且不大於(yu) 2mm |

續表1 缺陷及限定值

|

缺陷類型 |

ISO 6520-1代號 |

說明 |

缺陷質量等級評估 |

||

|

一般(III級) |

中等(II級) |

嚴(yan) 格(I級) |

|||

|

下塌 |

504 |

1.對於(yu) 激光熔焊雙層板疊焊,下塌t最大尺寸為(wei) :

2.對於(yu) 激光填絲(si) 熔焊,下塌t最大尺寸為(wei) :

|

t≤0.2mm+0.2(h1+h2),且不大於(yu) 3mm

t≤0.2mm+0.3(h1+h2),且不大於(yu) 3mm |

t≤0.2mm+0.1(h1+h2),且不大於(yu) 2mm

t≤0.2mm+0.2(h1+h2),且不大於(yu) 2mm |

t≤0.2mm+0.05(h1+h2),且不大於(yu) 2mm

t≤0.2mm+0.1(h1+h2),且不大於(yu) 2mm |

|

未焊滿 |

511 |

對於(yu) 激光熔焊雙層板疊焊,未焊滿t最大尺寸為(wei) :

|

t≤0.2(h1+h2), 且不大於(yu) 1mm |

t≤0.1 (h1+h2), 且不大於(yu) 0.5mm |

t≤0.05(h1+h2),且不大於(yu) 0.5mm |

|

根部收縮 |

515 |

1.對於(yu) 激光熔焊雙層板疊焊,根部收縮t最大尺寸為(wei) :

2.對於(yu) 激光填絲(si) 熔焊,根部收縮t最大尺寸為(wei) :

|

t≤0.2(h1+h2), 且不大於(yu) 1mm

t≤0.3(h1+h2), 且不大於(yu) 1mm |

t≤0.1 (h1+h2), 且不大於(yu) 0.5mm

t≤0.2 (h1+h2), 且不大於(yu) 0.5mm |

t≤0.05(h1+h2),且不大於(yu) 0.5mm

t≤0.1(h1+h2),且不大於(yu) 0.5mm |

6、激光焊接缺陷的返修

檢查過程中所發現缺陷的處理

任何設備上的缺陷都要進行分析和修正,對產(chan) 品都要進行在線檢查,如有必要,需要追溯,或者對於(yu) 可疑的無法追溯的焊接段降級接收。

介於(yu) 兩(liang) 次連續的產(chan) 品檢查之間,一條焊縫上任何重複的缺陷都要重新設置產(chan) 品-工藝標準所引起的原因。

返修

企業(ye) 中對不合格的產(chan) 品采取的行動更傾(qing) 向於(yu) 的預計使用要求的方式,在遵循特殊的設計要求的情況下采用等效的接頭來代替有缺陷的激光焊縫接頭。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們