本文研究了采用直接傳(chuan) 輸和光纖傳(chuan) 輸的高峰值功率脈衝(chong) (約為(wei) 20kW)激光器進行連續鑽孔的實際應用效果,同時使用各種不同的激光和工作參數在超耐熱鎳基合金上加工大量的孔,並統計了加工時間、重鑄層、錐度、氧化層以及裂化等方麵的相關(guan) 數據。

航空燃氣渦輪上的葉片、噴管葉片以及燃燒室等部件在工作狀態時需要被冷卻,因此人們(men) 在這些部件的表麵打上數以千計的孔,用來保證部件表麵被一層薄薄的冷卻空氣覆蓋。這層冷卻空氣不僅(jin) 能夠延長零件的使用壽命,還可以提高引擎的工作性能。一個(ge) 典型的較先進的引擎表麵會(hui) 有10萬(wan) 個(ge) 這樣的孔,隨著打孔技術的發展,目前業(ye) 界通常采用高峰值功率脈衝(chong) Nd-YAG激光器來加工,且套孔(trepanning)和脈衝(chong) 鑽孔(percussion)技術已經得到了成功的應用。

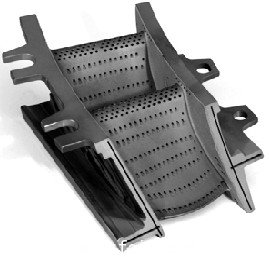

圖1 激光穿孔後的器件

EDM孔加工與(yu) 激光鑽孔

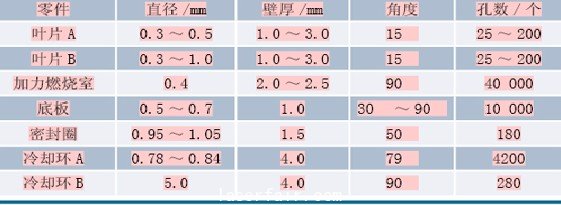

目前航空領域中用於(yu) 噴射引擎的氣體(ti) 溫度可達到2000℃,這個(ge) 溫度已經超過了渦輪葉片和燃燒室材料,即鎳合金的熔點,於(yu) 是人們(men) 一般采用邊界層冷卻的方法來解決(jue) 這個(ge) 問題,即在氣壓渦輪、噴管葉片和燃燒室表麵加工孔(見圖1),其中每個(ge) 零件上的孔從(cong) 25個(ge) 到4萬(wan) 個(ge) 不等(具體(ti) 零件的參數如表1所示),冷卻氣體(ti) 可以通過零件上的小孔覆蓋整個(ge) 零件的表麵來隔絕外界的溫度,從(cong) 而起到保護作用。

表1 冷卻孔的典型應用

冷卻孔可以用電火花加工(#p#分頁標題#e#EDM),也可以使用激光加工,雖然采用EDM方法可以加工出質量合格的小孔,但是加工效率明顯低於(yu) 激光加工。

EDM還有以下三個(ge) 缺點:

1.適合低入射角和入射角變化的場合。

2.要使用各種耗材,如電解液等, 增加了加工成本。

3.為(wei) 了提高耐熱性,葉片表麵需塗上絕緣陶瓷,但是EDM不適合在陶瓷塗層物質上穿孔。

目前使用脈衝(chong) Nd:YAG激光器已成為(wei) 航空航天領域鑽孔設備的首選,主要是由於(yu) 其具有以下優(you) 點:

1.使用1.06μm波長對於(yu) 材料的加工具有很好的效果。

2.具有高脈衝(chong) 能量和峰值功率的特性。

3.能快速在各種材料表麵上(包括有耐熱塗層材料在內(nei) )加工出高深寬比的冷卻孔(見圖2)。

圖2 渦輪機的一個(ge) 定子葉片(西門子發電機), 表麵等離子濺射的熱隔離塗層材料YSZ (氧化鋯)

激光鑽孔及其質量控製#p#分頁標題#e#

在航空領域中有兩(liang) 種基本的激光鑽孔方法:套孔和激光脈衝(chong) 鑽孔。套孔是用激光脈衝(chong) 先在孔的中心位置鑽孔,然後激光束移動到孔的圓周或者通過零件旋轉來加工出一個(ge) 孔。激光脈衝(chong) 鑽孔既不需要移動激光束,也不需要移動零件,僅(jin) 通過連續的激光脈衝(chong) 便可加工出孔,並且在加工過程中通過控製脈衝(chong) 能量的大小還可以調節孔的直徑,因此能夠大大縮短零件的加工周期,尤其在加工燃燒環、燃燒室等對稱結構的零部件時,加工時間還能被進一步被縮短。激光脈衝(chong) 鑽孔已成為(wei) 航空工業(ye) 中非常重要的應用技術。激光的脈衝(chong) 頻率與(yu) 工件的轉動頻率同步,激光脈衝(chong) 完全同時的以特定的排列來加工出所有的孔。然而,盡管這種“飛行鑽孔(drill on-the-fly)”技術縮短了加工時間,但是加工出來的孔的質量通常並不理想。

孔的質量問題非常關(guan) 鍵。通過激光加工的孔的質量好壞可以通過不同的特性來判斷。從(cong) 幾何要素考慮,可以通過孔的圓度、錐度以及入口直徑的變化來判斷。從(cong) 金相方麵考慮,可以通過重鑄層和氧化層等結構組織的變化來判斷。其中, 重鑄層的形成是由於(yu) 熔化的金屬沒有被激光脈衝(chong) 所產(chan) 生的氣壓噴射出來,而被留在孔內(nei) ,因此在孔壁留下了薄薄的一層固態金屬塗層,這層金屬塗層表麵會(hui) 產(chan) 生微裂紋,以致直接蔓延到本體(ti) 。一直以來,航空公司所使用的標準都在不斷地努力來提高孔的質量。例如勞斯萊斯航空公司,他們(men) 根據實際情況建立了可接受的氧化層和重鑄層的最大厚度標準,使工件在使用之前,工件上的孔的幾何尺寸具有可接受最大的偏移值範圍。而其他航空公司則是通過零件的氣體(ti) 流動性來判斷加工孔質量的好壞。

目前,加工航空零部件的鑽孔大都采用直接光束傳(chuan) 輸係統,但由於(yu) 許多技術方麵的原因,光纖出光係統在激光鑽孔方麵的應用一直發展緩慢。這其中有兩(liang) 個(ge) 主要原因:一是光纖損壞閾值相對較低;另一個(ge) 原因是傳(chuan) 輸的光束質量,光纖的直徑會(hui) 導致光束質量M的惡化。但當M2 = 25或更好時,使用正確的脈衝(chong) 參數也能生產(chan) 出合格的孔。因此, 光纖應用係統比光束直接傳(chuan) 輸係統相比具有一定優(you) 勢,主要體(ti) 現在:

1.激光束傳(chuan) 輸係統為(wei) CNC機床上的激光傳(chuan) 輸提供了選擇。

2.使能量均化帶來Top hat的特性,改善了孔的圓度和一致性。

3.傳(chuan) 輸脈衝(chong) 鑽孔技術在高質量穿孔中大大縮短了加工時間,有利於(yu) 提高生產(chan) 效率和減少加工成本。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們