本文對太陽能電池的暗電流產(chan) 生原因進行了係統的研究。暗電流不僅(jin) 僅(jin) 包括反向飽和電流。還包括薄層漏電流和體(ti) 漏電流。在太陽能電池實際生產(chan) 中,暗電流高於(yu) 5A的電池比例偏高,其產(chan) 生的原因多種多樣。我們(men) 經過長期大量的實驗,研究了暗電流高的原因。並在生產(chan) 中提出了相應的解決(jue) 辦法。

1、引言

在沒有光照的條件下,給PN結加反偏電壓(N區接正,P區接負),此時會(hui) 有反向的電流產(chan) 生,這就是所謂的暗電流。對太陽能電池而言,暗電流不僅(jin) 僅(jin) 包括反向飽和電流,還包括薄層漏電流和體(ti) 漏電流。反向飽和電流是指給PN結加一反偏電壓時,外加的電壓使得PN結的耗盡層變寬,內(nei) 建電場變大,電子的電勢能增加,P區和N區的多數載流子數載流子(P區多子為(wei) 空穴,N區多子為(wei) 電子)就很難越過勢壘,因此擴散電流趨近於(yu) 零,但是由於(yu) 結電場的增加,使得N區和P區中的少數載流子更容易產(chan) 生漂移運動。在這種情況下,PN結內(nei) 的電流由起支配作用的漂移電流決(jue) 定。漂移電流的方向與(yu) 擴散電流的方向相反,表現在外電路上有—個(ge) 流入N區的反向電流,它是由少數載流子的漂移運動形成的。由於(yu) 少數載流子是由本征激發而產(chan) 生的,在溫度一定的情況下,熟激發產(chan) 生的少子數量是一定的,電流趨於(yu) 恒定。太陽能電池片可以分3層,即薄層(即N區),耗盡層(即PN結),體(ti) 區(即P區)。複合的過程始終伴隨著載流子的定向移動,必然會(hui) 有微小的電流產(chan) 生,這些電流對測試所得的暗電流的值是有貢獻的,由薄層貢獻的部分稱之為(wei) 薄層漏電流,由體(ti) 區貢獻的部分稱之為(wei) 體(ti) 漏電流。

2、實驗及分析

在太陽能電池實際生產(chan) 中,暗電流高的電池比例偏高,同碎片率一樣,是影響電池成品合格率的兩(liang) 大主要因素之一。這些電池產(chan) 生的原因多種多樣極其複雜,我們(men) 經過長期大量的實驗,分析了暗電流高與(yu) 5A電池產(chan) 生的具體(ti) 原因,並在生產(chan) 中提出了相應的解決(jue) 辦法。

2.1矽片內(nei) 在質量原因

鑄造多晶矽相對直拉單晶矽的製備工藝簡單,成本較低,但控製雜質和缺陷的能力也較弱。鑄造多晶矽中的氧、碳、氮、氫及金屬雜質和高密度的晶界、位錯以及微缺陷都有可能造成電池反向電流的增加。所以,在鑄錠過程中應嚴(yan) 格控製矽料的雜質含量,優(you) 化鑄錠工藝,嚴(yan) 格控製矽錠的雜質含量和電阻率等參數,嚴(yan) 格控製微晶缺陷產(chan) 生。圖1顯示的是經過線鋸切割後受損傷(shang) 的矽片表麵情況,表麵完全與(yu) 矽基體(ti) 剝離,大大影響了矽基體(ti) 表麵性質。

圖1鑄造多晶磕蜀出躺醐瞎惦受損傷(shang) 的矽片表麵情況

2.2電池的加工工藝原因

2.2.1製絨工藝

1)潤洗汙染:在多晶矽片酸製絨的生產(chan) 過程中,潤洗係統內(nei) 部會(hui) 生成不溶性鹽類,在對矽片進行潤洗的過程中會(hui) 汙染矽片的表麵,形成PN結缺陷,進而影響鍍膜,在雜質處未鍍膜或形成鍍膜缺陷,燒結時汙染,尤其是人為(wei) 汙染;優(you) 化電池加工各工序的工藝,避免機械損傷(shang) ,對降低電池的暗電流有非常重要的作用。漿料會(hui) 在在雜質處穿過薄膜層,造成電池的反向暗電流增大。

2)風刀油水汙染:主要是壓縮空氣中油水的汙染。在製絨設備中,各工藝槽後均有風刀,其作用是去除矽片表麵的化學液體(ti) 和水。風刀用的氣體(ti) 為(wei) 壓縮空氣,其中含有部分油和水的混合物,它會(hui) 玷汙矽片表麵,從(cong) 而形成表麵缺陷。

2.2.2擴散工藝

PN結均勻性差,高方塊電阻的矽片PN結相對較淺,相同的燒結條件下,PN結較淺的地方易被漿料穿透,造成漏電流偏大。在生產(chan) 中應嚴(yan) 格控製方塊電阻的大小,調整合適的工藝,使方塊電阻的均勻性提高,從(cong) 而降低電池的暗電流。

2.2.3濕法刻蝕工藝

濕法刻蝕造成電池暗電流偏高的—個(ge) 重要原因是刻蝕邊緣較大,PN結遭到破壞,導致鍍膜印刷燒結後漏電。濕法刻蝕的矽片,邊緣較大主要有以下原因:

1)濕法刻蝕溶液粘度不足,主要表現為(wei) 刻蝕液中H2S04的濃度偏低;

2)化學成分配比不適合;

3)刻蝕槽流量過大;

4)排風量調節不適合;

5)傳(chuan) 輸速度慢等。

所以適當調節濕法刻蝕工藝,在保證刻蝕深度的情況下,盡量減小邊緣刻蝕寬度,從(cong) 而在一定程度上可以減少高漏電電池比例。

2.2.4不同的漿科,成分不同,性能不同,對電池的參數影響不同

不同漿料對氮化矽膜的穿透能力不同,高溫性能不同,從(cong) 而造成電參數性能的較大差異。在燒蘭(lan) 占i型程中,應根據漿料的不同性質采用不同的燒結工藝。

2.3人工汙染的原因

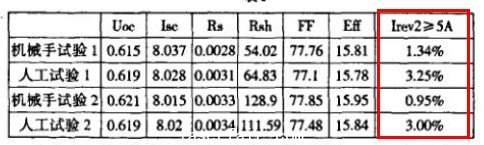

主要是人手接觸矽片導致矽片受到汙染,汙染物主要是鈉離子。下表中數據為(wei) 製絨、擴散工序均采用機械手裝卸載和製絨、擴散工序均采用人工收片和插片的電池參數對比數據:

表1

以上對比數據表現為(wei) 采用柳械手插片電池參數Irev2>5A的電池比例均低於(yu) 1.5%,明顯低於(yu) 人工插片形成的比例。

2.4程造戍機械損傷(shang) 的原因

由於(yu) 在電池生產(chan) 過程中各工序會(hui) 不可避免的對矽片造成不同程度的機械損傷(shang) ,嚴(yan) 重者會(hui) 造成矽片的暗裂紋,如果印刷漿料後矽片還沒有碎裂,燒結後漿料通過暗裂紋進入矽片,導致電池漏電偏大。這種矽片在生產(chan) 過程中很難發現,但在lR下觀測可以看到有微裂紋,表現為(wei) 溫度過高的亮點。因此生產(chan) 過程中應減少矽片的機械碰撞,避免暗裂紋的產(chan) 生。

3.結論

為(wei) 降低電池的暗電流,提高電池的品質,首先應改善矽錠的內(nei) 在質量,減少矽錠內(nei) 在雜質的含量和缺陷態;其次,減少生產(chan) 各個(ge) 環節的汙染,尤其是人為(wei) 汙染;優(you) 化電池加工各工序的工藝,避免機械損傷(shang) ,對降低電池的暗電流有非常重要的作用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們