在造船和管道敷設工作中經常用到厚鋼板焊接技術,這種運用傳(chuan) 統熔化極氣體(ti) 保護焊(GMAW)工藝的技術需要大量不同的焊接通道。板厚超過5毫米時,由於(yu) 熔池變大且難以控製,再加上基體(ti) 材料所需的熱輸入,單道熔化極氣體(ti) 保護焊往往不適用。根據材料厚度的不同,需要有不同數量的逐次進行的焊接通道,有時還要在不同的工作站進行加工。

高功率激光係統能減少焊接通道數量並改善成本狀況,同時提高焊接速度、降低熱輸入變形以及減少矯正返工。一種前景看好的方法是將激光和GMAW工藝結合的混合焊接法,可以減少焊接通道數量和縮短焊接時間。同時,這種混合焊能夠通過選擇填充焊絲(si) 來影響焊縫硬度和韌度、消除縫隙以及校正線性錯邊,而僅(jin) 僅(jin) 用激光光束作為(wei) 一種自熔焊方法是不可能達到上述效果的。激光光束的小麵積熱輸入特性導致深熔和高焊接速度,因而不適合GMAW工藝。

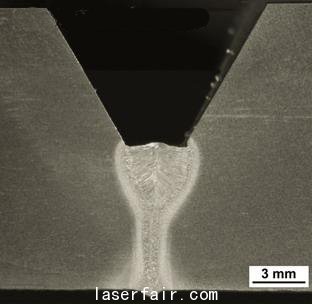

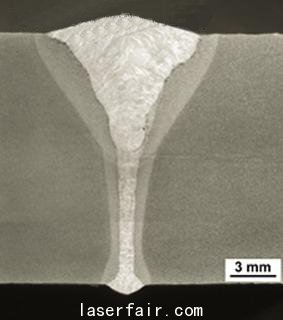

HyBright項目由德國聯邦教育與(yu) 研究部(BMBF)資助,其目標是減少焊接通道數量和加工時間。不來梅大學激光應用研究所(BIAS)在混合工藝中使用8千瓦高光束質量光纖激光器來焊接16毫米的厚鋼板。在單一焊道中,8千瓦的激光功率並不足以焊接厚鋼板,因而選擇了一種接頭準備方法在兩(liang) 條焊道中進行焊接。使用帶有寬坡口鈍邊(Y形接頭)的V形對接接頭作為(wei) 一種焊縫接頭準備,坡口鈍邊為(wei) 6到10毫米,夾角為(wei) 45度到60度。根部焊道(見圖1)使用混合工藝進行焊接,其餘(yu) 坡口使用活性氣體(ti) 保護焊(MAG)工藝進行焊接(見圖2)。

圖1、根部焊道使用混合焊接,0毫米縫隙,坡口鈍邊6毫米,夾角60度。

圖2、全焊縫,根部焊道使用混合焊接,填充焊絲(si) 焊道使用金屬極氣保護焊(MAG)焊接,

縫隙0.5毫米,坡口鈍邊10毫米,夾角45度。

通過使用混合焊工藝,即使存在縫隙或線性錯邊,根部焊道的焊接也毫無問題。根部焊道能夠消除最大1.2毫米的縫隙,校正最大0.5毫米的線性錯邊。焊接速度受坡口鈍邊的焊接影響,介於(yu) 16米/分鍾和1.8米/分鍾之間。由於(yu) 填充焊絲(si) 焊道使用MAG工藝進行焊接,焊接速度降低至0.4米/分鍾。這種焊接過程帶來了高質量的焊縫,沒有裂縫、氣孔或不完全焊透等內(nei) 部瑕疵。與(yu) 高性能焊接工藝埋弧焊相比,總焊接時間能夠縮短50%。而且,如果填充焊絲(si) 焊道的焊接能夠得到優(you) 化,那麽(me) 焊接時間將進一步縮短,從(cong) 而提高工藝的利潤率。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們