飛機結構長壽命連接技術應用研究進展

我國目前對現役和在研的飛機提出了延長其使用壽命的迫切需求。飛機結構的使用壽命不僅(jin) 與(yu) 細節設計、機體(ti) 材料和飛行載荷相關(guan) 聯,更與(yu) 其零件製造質量及其所采用的技術密不可分。這些技術包括連接技術、裝配技術和強化技術等。

機體(ti) 結構通過各種形式的連接而成為(wei) 一傳(chuan) 力承載的整體(ti) ,而“力”在數以萬(wan) 計的分布於(yu) 結構單元上的連接點(緊固件、釘孔、焊點、焊縫、膠接點等)間的傳(chuan) 遞過程中,持續對結構機體(ti) 所進行的重複作用致使其產(chan) 生疲勞損傷(shang) ,繼而影響飛機結構的使用壽命。同樣,各連接點的製造與(yu) 裝配質量也通過對“力”的傳(chuan) 遞所產(chan) 生的影響而影響結構的使用壽命,通過各種技術途徑改善各連接點的技術狀態(表麵質量、配合性質、結構形式等)就能全麵提高機體(ti) 結構的使用壽命。據統計,75%~80%的疲勞損傷(shang) 與(yu) 破壞都發生在機體(ti) 結構的連接部位,足見連接對飛機結構疲勞壽命的重要性。

連接結構壽命是機體(ti) 結構壽命的主要決(jue) 定因素之一,保證結構連接可靠,在飛機預定使用期內(nei) 不發生功能下降或失效的故障,是長壽命連接技術應用研究的主要目的。國外現役的先進飛機機體(ti) 普遍應用的這類技術有幹涉連接技術、電磁鉚接技術、多種強化技術、多種焊接技術。所有這些技術在結構不同部位的合理使用保證了其具有較長的使用壽命。

雙向激光焊接波紋梁結構。

鈦複合材料夾層幹涉連接件。

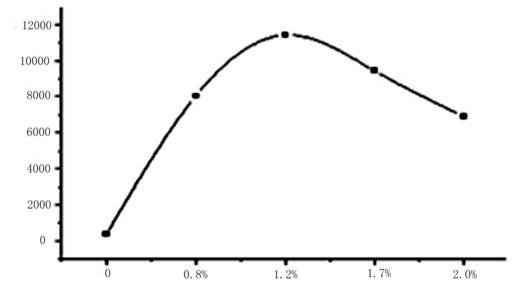

幹涉量與(yu) 疲勞壽命的關(guan) 係曲線。

複合材料幹涉連接技術

新一代飛機機體(ti) 大比例應用複合材料結構已成必然趨勢,對複合材料/金屬混合夾層結構連接的研究與(yu) 分析也成為(wei) 結構設計中重要的關(guan) 注熱點。幹涉連接技術采用襯套與(yu) 螺栓組合對複合材料/金屬混合夾層結構的連接釘孔進行微量擠壓,改善釘孔表麵狀態,對提高金屬釘孔的疲勞壽命或改善釘載分布效果明顯。

幹涉連接技術應用的難點在於(yu) 對幹涉量的選取,相關(guan) 技術人員為(wei) 節約研究成本,對幹涉量這一複雜問題進行了簡化,選取了有限的數據組合,開展了相應的試驗研究工作,取得如下結果:

1)幹涉連接可提高複合材料/金屬混合夾層連接件的疲勞壽命,提高的幅度均在1倍以上。

2)幹涉連接可使釘載分配較為(wei) 均勻,隨著釘與(yu) 孔配合緊密程度的增加,首排釘載逐漸減小,第二排釘載逐漸增加,最大釘載由首排轉移到第二排。

3)過大的幹涉量會(hui) 加劇釘載分布的不均勻性,釘載差異接近XX%,甚至高於(yu) 間隙連接。

4)形成了複合材料幹涉型緊固件無損安裝初步工藝規程和檢查評估辦法。

5)能夠對小規格(Ф4~Ф6)幹涉襯套、螺栓進行自主小批量生產(chan) ,襯套的合格率能夠超過85%。

6)針對小規格(Ф4~Ф6)幹涉連接國內(nei) 技術成熟度已達到6級,可以在型號研製中嚐試應用。

緊固孔表擠壓強化技術

緊固孔表擠壓強化技術是借助接觸施加外力對金屬夾層釘孔表進行擠壓,使孔周產(chan) 生彈性區和塑性區,彈性區作用塑性區使孔壁產(chan) 生壓應力狀態,提高金屬釘孔的疲勞壽命的一種長壽命強化技術。結構連接區緊固孔表改善在經曆了芯軸滾壓、芯棒擠壓技術發展階段後,借助開縫襯套與(yu) 芯棒結合、避免孔壁產(chan) 生接觸損傷(shang) 的開縫襯套擠壓強化技術將擁有廣闊前景。

國內(nei) 近些年結合型號研製及有關(guan) 預研項目,針對鋁合金、鈦合金及其混合夾層結構的製孔技術及其擠壓強化技術進行了相應的試驗研究與(yu) 分析,主要工作和結論如下:

1)單一鈦合金(國內(nei) 材料)夾層結構試驗采用X%擠壓量,疲勞壽命不增反降,且降幅達XX%以上,這就說明X%擠壓量對鈦合金夾層結構的疲勞壽命影響是負麵的。X%以上的擠壓量對提高單一鈦合金夾層結構疲勞壽命有益,增益最高接近XXX%。

2)單一鋁合金(國內(nei) 材料)夾層結構試驗采用X%擠壓量對鋁合金疲勞壽命增益很小,疲勞壽命增益不明顯,可以忽略不計。當擠壓量達到X.X%時,疲勞壽命有明顯增加,接近XXX%,當擠壓量繼續增大至X%時,疲勞壽命將再次下降,降幅約XX%。

3)對於(yu) 鈦/鋁搭配的複合夾層結構(這種組合飛機上很常見)三釘接頭試件,需要兼顧兩(liang) 種材料綜合考慮製孔參數。采用X.X%擠壓量是一種合理地選擇,可兼顧對單一鈦、鋁合金疲勞壽命的影響,但疲勞壽命增幅有限,最多增加XX%左右。

4)在實際飛機結構中有單一的鋁或鈦合金夾層結構,也常有鈦/鋁搭配的複合夾層結構,對強化擠壓量的選擇,既要考慮以上的試驗研究結果,也要考慮實際釘載不均所導致疲勞載荷幅值差異對結構壽命的更大影響。

激光焊接技術

激光焊接是用大功率密度的激光束對材料表麵進行照射,通過材料表麵吸收光能並且轉化為(wei) 熱能使焊接部位溫度升高熔化成為(wei) 液態,在隨後的冷卻凝固過程中實現兩(liang) 種材料的連接。它是一種高速、高效、高精度的高能束流焊接方法,焊接接頭質量可與(yu) 電子束焊媲美,卻無需真空環境,不產(chan) 生X射線, 尤其適合於(yu) 新型耐高溫航空結構材料的焊接組合。

國內(nei) 2006年對2.5毫米厚1420鋁鋰合金板材進行了YAG激光焊接,對YAG激光焊接工藝參數與(yu) 焊縫成形及焊接接頭的拉伸性能進行了試驗研究。

雙光束激光焊接意味著在焊接過程中同時使用兩(liang) 束激光,光束排布方式、光束間距、兩(liang) 束光所成的角度、聚焦位置以及兩(liang) 束光的能量比都是雙光束激光焊接中的相關(guan) 設置參數。通常情況下,在焊接過程,雙光束的排布方式一般有兩(liang) 種,一種是沿焊接方向呈串列式排布,這種排布方式可以降低熔池冷卻速率,減少了焊縫的淬硬性傾(qing) 向和氣孔的產(chan) 生。另一種是在焊縫兩(liang) 側(ce) 並列排布或交叉排布,以提高對焊縫間隙的適應性。

影響激光焊接的主要工藝參數有:激光類型和功率、光斑直徑、焊接速度、激光入射情況、焊絲(si) 形狀和尺寸、保護氣體(ti) 特性等。目前,國內(nei) 激光焊接鈦合金薄板的成熟度級別有了較大提高,雙光束激光焊接鈦合金薄板結構的成熟度級別也有了較大的提高。

活性焊劑氬弧焊技術

活性焊劑氬弧焊技術是采用在被焊接部位塗敷活性物質的方法,壓縮焊接電弧,改善熔池的流動,以減小熱影響區,提高焊縫質量。

我國活性焊劑氬弧焊接技術在“十五”、“十一五”期間,完成了許多工程應用研究工作,取得了顯著的技術進步。鈦合金波紋腹板梁結構的應用研究具有鮮明的代表性,對於(yu) 焊縫魚鱗紋、機械打磨、手工打磨等影響焊縫接頭的中值疲勞壽命等工程細節問題均進行了深入的試驗研究。

連接焊縫表麵超聲衝(chong) 擊強化技術

表麵超聲衝(chong) 擊強化是利用超聲衝(chong) 擊波的能量,打擊金屬零件表麵,使零件表麵產(chan) 生壓應力層,改善零件的表麵狀態。我國超聲衝(chong) 擊強化技術目前處於(yu) 應用研究階段,“十一五”期間利用該技術對鈦合金焊縫進行了強化處理與(yu) 試驗研究分析,焊後超聲衝(chong) 擊處理(UIT)可以有效地改變焊縫表麵的應力分布情況,將拉應力轉變為(wei) 壓應力,均值達可以到-XXXMPa以上。在此基礎上,設計了輔助工裝對激光焊接和活性焊劑氬弧焊接波紋腹板梁結構焊縫進行了強化,取得了一定效果和工程應用經驗。

超塑成形/擴散連接

鈦合金層合技術

超塑成形/擴散連接鈦合金層合技術是采用超塑成形/擴散連接工藝,在形成結構的多層鈦合金薄板接合麵間形成擴散連接點,提高結構抗疲勞能力。

國內(nei) 鈦合金SPF/DB技術應用雖然在規模與(yu) 數量上與(yu) 國外有一定差距,但在隔框、大型口蓋、整流罩等承力構件上也已裝機使用,並對鈦合金DB層合結構開展了試驗研究。通過鈦合金層合結構裂紋擴展性能對比試驗發現,層合結構的表麵裂紋擴展性能、穿透裂紋擴展性能和開孔拉伸角裂紋擴展性能都有著明顯的優(you) 勢,作為(wei) 一種緩慢裂紋擴展結構,在主承力構件上的應用可以提高結構的耐久性,是很有應用前景的一種結構形式。

激光成形及連接技術

激光成形及連接技術是采用鈦合金微細粉末,經激光熔化後堆砌成獨立的結構單元,將各結構單元加工後,再連接成設計要求的整體(ti) 件。

國內(nei) 開展金屬零件激光直接成形工藝技術研究的單位目前主要有北京航空航天大學、北京有色研究總院、西北工業(ye) 大學及清華大學等單位。

此外對於(yu) A-100鋼結構件的激光成形製造國內(nei) 也在進行著探索性研究。(中航工業(ye) 沈陽飛機設計研究所 楊旭 魏金龍)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們