EtherCAT 端子盒構成創新組件方案的堅實基礎

總部位於(yu) 阿特南普赫郝奧地利 STIWA 集團的核心業(ye) 務是產(chan) 品和組件自動化。STIWA 公司在需要以高吞吐量生產(chan) 複雜精密和高品質的組件的地方,比如用於(yu) 製造汽車行業(ye) 中用到的齒輪箱組件的高性能激光焊接機,都采用了 Beckhoff 的控製技術進行控製。設備的核心部分是由 STIWA 專(zhuan) 門開發的高速智能傳(chuan) 輸係統。它是專(zhuan) 門為(wei) 高性能組件而量身打造的,引用了由 EtherCAT 組件和 TwinCAT 自動化軟件構成的 Beckhoff 模塊化係統的所有優(you) 點。

自動化係統製造商 STIWA Automation GmbH 和係統組件製造商APF Produktionsdienstleistungs GmbH 都隸屬於(yu) STIWA 集團,它在歐洲是一家非常著名的產(chan) 品和組件自動化供應商。全新集成有高速傳(chuan) 輸係統的高性能激光焊接機最近已投入生產(chan) ,為(wei) 一家世界領先的汽車製造商生產(chan) 齒輪箱組件。

在傳(chuan) 統的裝配設備中,工件承載器通過摩擦皮帶在整個(ge) 工廠中循環運作。通過這種方式所達到的速度通常不足以滿足高性能生產(chan) 的要求。除了停止和定位所需的單元之外,還必須代碼閱讀器有一個(ge) ,以確保處理的是正確的工件承載器。

能帶來高附加值的係統

STIWA 通過使用伺服電機和齒形皮帶作為(wei) 一個(ge) NC 軸的方式在裝配設備中成功實現了工件的傳(chuan) 輸,從(cong) 而讓使得工件承載器能夠實現非常精確的定位。總重量為(wei) 10 kg 時的傳(chuan) 輸速度幾乎可以達到 3 m/s。此外,訣竅在於(yu) 工件承載器的識別。隻需使用一個(ge) 簡單的接近開關(guan) ,就可以掃描到工件承載器的下方的一個(ge) 激光編碼板,然後通過 EP1258 數字量 EtherCAT 端子盒記錄。通過EtherCAT 的時間戳功能(分辨率在納秒範圍內(nei) ),可以在工件承載器經過的時候對其進行識別。智能代碼算法最多可容許有三個(ge) 讀取錯誤。

傳(chuan) 動皮帶由手動工作站上的步進電機驅動。通過使用 Beckhoff EP7041 步進電機端子盒 —— 通過智能設計 ——,工作站可以以安全限速和安全限製轉矩的方式實施。

STIWA 是高性能裝配自動化係統的領先供應商之一:靈活的基於(yu) EtherCAT 的傳(chuan) 輸係統幫助我們(men) 建立了一個(ge) 新的裏程碑

傳(chuan) 輸係統 —— 不僅(jin) 僅(jin) 隻是達到目的的手段

“傳(chuan) 輸係統是實現靈活的高性能自動化的關(guan) 鍵之一。除了這裏使用的係統之外,我們(men) 還需要另外設計一個(ge) 用於(yu) 有效載重為(wei) 100 kg 的型號。這樣可以,以相同的速度和安全性在整個(ge) 生產(chan) 設備中傳(chuan) 輸成套發動機組。”STIWA Holding GmbH 公司總經理 Peter Sticht 在描述其自主開發時如此說道。“輸送不僅(jin) 僅(jin) 對我們(men) 來說非常重要,它也是價(jia) 值鏈的一個(ge) 組成部分,因為(wei) 有了 TwinCAT NC 之後,我們(men) 就有我們(men) 自己的全能型 NC 軸。”

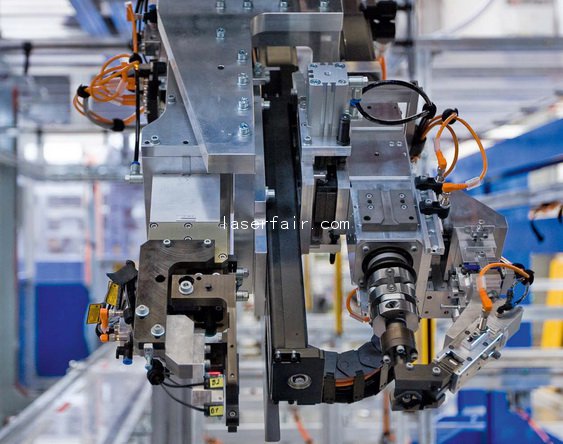

各個(ge) 組件在激光焊接模塊中夾緊並焊接。中心平台和激光定位單元構成了設備的核心。在這兩(liang) 個(ge) 單元中,每個(ge) 單元都有兩(liang) 個(ge) 獨立的應用於(yu) 激光光學的五自由度伺服運動係統構成。下麵的中心平台,每個(ge) 包含 8 個(ge) 用於(yu) 精確夾緊工具的伺服軸。為(wei) 了確保工藝可靠性,測量係統安裝在可更換的工具平台上。這些係統通過帶增量編碼器接口的 EtherCAT 端子盒 EP5101 和 EtherCAT端子盒 EP1018 及 EP3174 連接到控製器。

所有工具都在 TwinCAT 係統管理器中被參數化為(wei) EtherCAT 熱連接組,並可在運行期間進行更換。這樣可以在靈活的設備中焊接最多樣化的組件。工具通過 EtherCAT 熱連接組識別,確保設備總是配備正確的工具套件。設備中共安裝了 260 多個(ge) EtherCAT端子盒。所有 180 個(ge) 伺服軸被控製為(wei) 全能型 NC 軸,需要相應的計算能力,它由 14 個(ge) 采用 Intel® Core™2 Duo 處理器的 BeckhoffC6240-0030 工業(ye) PC 提供。

設備有一個(ge) 複雜的工件承載器物流方案,它通過數據服務器進行映像。這樣可確保每個(ge) 加工模塊總是能夠精確“知道”哪些配方參數將要用於(yu) 當前的工件。加工結果,如測量值、加工狀態、質量標準以及工藝評估總是保持一致。

將散逸熱用於(yu) 樓宇服務

雖然 TwinCAT 軟件功能塊確保 — 根據設備的動態情況 —盡可能少地在集熱器中將可用的激光能轉換熱能,不管怎樣,樓宇設備都能夠使用散逸出來的熱量:STIWA 公司大樓,也是采用Beckhoff 設備控製,使用由激光散逸出來的熱量為(wei) 工廠大樓和辦公室供暖。

控製技術的集成

STIWA 的高性能裝配機是技術控製和集成的基礎。“我們(men) 不是圍繞著一項技術或工藝建造自動化係統;相反,我們(men) 是將工藝作為(wei) 自動化的一部分進行開發。”Peter Sticht 在描述這一方案時說道。“這讓我們(men) 能夠步進實施非常複雜的裝配工藝,而且還能夠實現周期時間小於(yu) 每 0.7s 完成一個(ge) 粗加工工件 — 盡管是要求相當高的工藝,如那些配件加工中的工藝。”

工件承載器在經過數字量 EtherCAT 端子盒 EP1258 時被識別。輸送係統上最多可檢測 623 個(ge) 不同的工件承載器

齒輪箱組件在激光光電元件中焊接靈活的夾緊裝置中的信號全部通過 EtherCAT端子盒采集,從(cong) 而可實現優(you) 化安裝

數據采集是價(jia) 值創造的關(guan) 鍵

集團下屬的軟件公司 AMS Engineering GmbH 開發的成熟軟件解決(jue) 方案進一步完善了 STIWA Automation 的產(chan) 品範圍。采集詳細的生產(chan) 數據 — 作為(wei) 設備的整體(ti) 部分 — 能夠快速、精確地識別存在的瓶頸問題。這樣可以實現基於(yu) 事實的連續改進過程。有了設備數據采集(MDA)、生產(chan) 數據采集(PDA)及質量數據采集(QDA)功能之後,就能夠采集並顯示所有設備生產(chan) 數據。

虛擬的實時追蹤功能不僅(jin) 能夠確定故障原因;它還能夠使得生產(chan) 工藝透明化。它能夠即時確定出問題是出在產(chan) 品、工藝還是批量錯誤。通過連接批量和過程數據,即過程參數分配給每個(ge) 組件,確保全麵可追蹤性。曆史數據采集和版本可控的配方構成這一追蹤係統的核心部分。軟件產(chan) 品範圍通過通用、可擴展的可視化係統得到進一步完善。它從(cong) 現場信號延伸到倉(cang) 儲(chu) ,能夠立即顯示理想值和瞬時生產(chan) 之間的偏差。工業(ye) 標準參數(如OEE、TEEP 及很多其它參數)可以清楚顯示,幫助避免或縮短設備停機及故障時間。這可以通過 TwinCAT 中的功能塊與(yu) 分析軟件之間的一個(ge) 複雜、集成的接口實現。可視化方案基於(yu) 一個(ge) 客戶端/服務器架構,它在 Beckhoff CP7702 15 英寸麵板型 PC 上顯示 Z-Point CI — 久經驗證的 AMS Engineering 用戶界麵。

STIWA 總經理 Peter Sticht 對一件事情很確定:“這一設備讓我們(men) 在靈活的自動化領域建立了一個(ge) 新的裏程碑,在歐洲這片高薪的地區重新定義(yi) 了所謂的“高性能”並將其變為(wei) 現實。”

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們