刀具材料及其塗層技術的發展促進了刀具切削速度的不斷提高,帶來了加工效率的變革,進一步帶來了加工範圍的拓展。刀具的設計和使用應考慮刀具材料與(yu) 工件材料的性能匹配性,針對不同的工件材料和加工條件確定合理的刀具材料和結構形式。高速、高效、高精度切削加工要求刀具具有多種優(you) 異性能,“高韌性高強度基體(ti) +高硬度高耐磨性刃部”是未來刀具的主要發展方向。

航空製造領域一直是先進技術高度密集的行業(ye) 之一,主要是因為(wei) 航空產(chan) 品的零部件形狀和結構複雜、材料多種多樣、加工精度要求嚴(yan) 格。航空產(chan) 品零件製造的複雜性主要體(ti) 現在:(1)通常帶有複雜的理論外形曲麵、縱橫交錯的加強筋結構、厚度較小的薄壁結構等;(2)零件材料以高強度鋁合金、鈦合金、高溫合金、不鏽鋼、複合材料、蜂窩結構為(wei) 主,多數為(wei) 難加工材料;(3)現代飛機具有長壽命、高可靠性要求,這使零件表麵的質量控製要求更為(wei) 嚴(yan) 格;(4)越來越多地采用整體(ti) 結構設計,零件的外廓尺寸也越來越大。為(wei) 滿足航空產(chan) 品的設計性能與(yu) 使用要求,零部件的製造往往采用多種工藝手段,如切削加工、電物理加工、電化學加工、束流加工、精密鑄造及精密鍛造等,其中切削加工仍然是目前在航空製造領域應用最多、使用最廣的加工方法。

在現代飛機和發動機的主承力結構中,整體(ti) 結構件所占的比例快速增加,這類零件通常采用整體(ti) 毛坯(板材或鍛件)進行切削加工,零件成品的重量隻有毛坯的10%~20%,其餘(yu) 的80%~90%材料都成了切屑。飛機機體(ti) 的梁、框、肋、壁板以及發動機的壓氣機風扇、整體(ti) 葉盤等都是現代飛機、航空發動機的關(guan) 鍵零件,使用的材料涉及高強鋁合金、鈦合金、高溫合金、複合材料等,大多以整體(ti) 結構為(wei) 主,結構複雜、材料去除量大、精度及表麵質量要求高,加工周期較長。這些零件的切削加工過程對於(yu) 實現高效、準確加工有著迫切的需求。

切削加工一直是零件加工的主要技術手段之一,盡管隨著科學技術的進步與(yu) 發展,新的加工方法不斷湧現並且得到了日益廣泛的應用,但是切削加工仍然是目前應用最多、使用最為(wei) 廣泛的加工方法,對於(yu) 尺寸和形狀的配合精度要求越高的零件,就越需要采用切削加工手段來完成,至今還沒有更好的加工方法[1]。

切削刀具是支撐和促進切削加工技術進步的關(guan) 鍵因素。近年來,高速高效數控機床的廣泛應用使現代切削加工技術發展到了一個(ge) 新的階段,先進高效刀具的應用是使昂貴的數控機床充分發揮其高效加工能力的基本前提之一。切削刀具的應用基礎

製造技術一直是伴隨人類文明的發展而前進的。18世紀後期,有移動刀架和導軌的機床的出現標誌著機械加工生產(chan) 時代的開始。隨著19世紀新型冶煉技術、內(nei) 燃機技術、電氣技術的發明與(yu) 完善,以及H·福特大規模生產(chan) 方式和泰勒科學管理理論的出現,機械製造業(ye) 開始進入大批量生產(chan) 時代。切削加工是現代製造技術中最基本的加工方法之一,它是利用刀具(或工具)去除被加工對象上多餘(yu) 的材料,從(cong) 而得到形狀、精度和表麵質量都符合預定要求的表麵。在由機床、刀具、工件和夾具組成的切削加工工藝係統中,刀具是富於(yu) 變化、影響加工狀態的活躍因素。

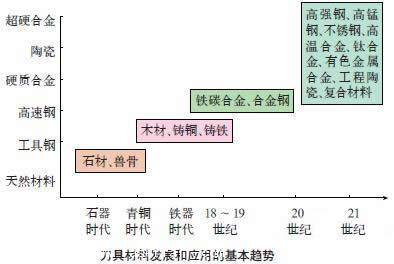

刀具材料的選擇與(yu) 發展是實現切削加工過程、推動切削加工技術進步的關(guan) 鍵。人類使用工具是從(cong) 天然材料開始的,經過石器時代、青銅時代、鐵器時代的發展,準備切削工具經過石頭、獸(shou) 骨、青銅製備切削/切割工具,發展到工具鋼、高速鋼、硬質合金、陶瓷、超硬合金製成的先進切削刀具,被加工材料也從(cong) 石頭、木材、獸(shou) 骨等天然材料發展到銅、鐵、鋼、各類金屬合金、非金屬材料等不同的類型,到現在已經形成了金屬材料、陶瓷材料、有機高分子材料“三足鼎立”的新局麵,而由2種以上在物理和化學性質上不同的物質結合起來而得到的多項固體(ti) 材料——複合材料是現代材料革命的一個(ge) 重要方向[2],在構件製造過程中也同樣需要切削加工技術。

刀具性能的優(you) 劣取決(jue) 於(yu) 構成刀具的材料和結構。刀具材料的切削性能必須滿足以下基本要求:

(1)硬度。刀具材料必須高於(yu) 工件材料的硬度,現代刀具材料常溫硬度通常要求在HRC60以上。

(2)強度和韌性。較高的強度則能承受較大的切削力,較好的韌性可以承受較大的衝(chong) 擊載荷和振動。

(3)耐磨性。刀具材料應具有較好的抵抗磨損的能力,是刀具材料強度、硬度和組織結構等因素的綜合反映。

(4)熱硬性。刀具在高溫下保持材料硬度、強度、韌性和抗氧化的能力[3]。

各種不同的刀具材料隻能在一定溫度範圍下維持其切削性能,常見刀具材料的主要性能和正常工作溫度如表1所示。

切削加工過程中,刀具切削刃要承受高切削溫度、高壓強、高應變速率,這就要求刀具既要有較高的高溫硬度和耐磨性能,又要有較高的強度和韌性,刀具塗層技術和刀具表麵處理技術便是為(wei) 滿足切削加工對刀具材料的這些綜合性能要求而發展起來的。塗層刀具是采用物理或化學方法,在刀具基體(ti) 材料上覆蓋一層或多層耐高溫、耐磨損的塗層材料,使刀具既有強韌的基體(ti) ,又具有高硬度、高耐磨性的表麵。基本的刀具塗層材料可分為(wei) 單塗層、多元塗層、軟塗層等[4],常見的塗層材料性能和應用範圍如表2所示。單一塗層在應用中有一定的局限性,而多塗層結構在現代塗層刀具中使用較廣泛,多層塗層可以有效地改善塗層的組織結構,提高刀具的使用性能。由於(yu) 塗層材料的耐熔結、耐磨損和耐熱性能優(you) 於(yu) 基體(ti) ,因此能以超過基材的切削速度進行切削。此外,由於(yu) 塗層的摩擦係數小,因而可以延長刀具的使用壽命。#p#分頁標題#e#

航空零件切削加工中刀具的應用現狀

航空產(chan) 品零件使用的材料主要涉及高強鋼、鋁合金、鈦合金、高溫合金、複合材料等多種類型。飛機機體(ti) 上涉及切削加工的零件主要使用鋁合金、鈦合金、複合材料、高強度鋼等材料,其結構尺寸大,尺寸協調部位多;航空發動機上涉及切削加工的零件主要使用鈦合金、高溫合金、不鏽鋼、複合材料,其加工精度要求較高。

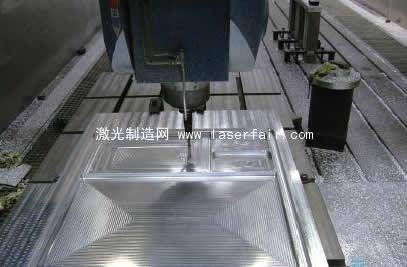

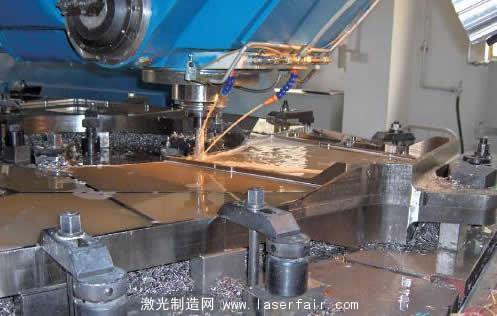

從(cong) 加工形式上看,飛機機體(ti) 結構件以機翼梁、機身框、翼肋、壁板為(wei) 典型代表,零件形式為(wei) 扁平形結構,尺寸較大,帶有機身、機翼理論外形。這類零件主要以銑削加工為(wei) 主,采用不同形式的銑削刀具在龍門結構、五軸聯動的數控銑床上完成加工,常用的刀具有盤銑刀、立銑刀、球頭銑刀等,更為(wei) 常用的是帶有刀尖圓角的專(zhuan) 用銑刀;航空發動機零件以機匣、整體(ti) 葉盤、葉片以及軸、盤為(wei) 典型代表,除軸、盤類零件適合采用車削加工外,其他零件為(wei) 回轉形結構,部分部位需要車削加工,大部分涉及安裝及氣流通道的部位還需要在五坐標聯動控製、轉台結構的數控機床上進行銑削加工,加工過程都需要多種形式和結構的刀具,如外圓車刀、內(nei) 圓車刀、立銑刀、球頭銑刀等。

在零件加工過程中,鑲齒刀具、焊接式刀具、整體(ti) 刀具都有廣泛的應用,近年來,鑲齒刀具、整體(ti) 刀具逐漸成為(wei) 現場主要使用的刀具結構,焊接式刀具應用範圍已逐漸縮小。這些刀具主要來源於(yu) 3個(ge) 途徑:企業(ye) 自製、國內(nei) 專(zhuan) 業(ye) 生產(chan) 廠和國外刀具供應商,其中高檔刀具主要以國外刀具廠商的產(chan) 品為(wei) 主,國產(chan) 刀具的主要問題是製造精度較低、表麵處理技術尚存在差距、刀具質量不夠穩定,各批次刀具的精度和壽命有時不一致,從(cong) 而導致生產(chan) 現場難以穩定控製零件加工精度的一致性。

高速加工已經進入實用化階段,飛機結構件是應用高速加工的主要領域,特別是在鋁合金結構件、複合材料構件的切削中應用廣泛。目前,鋁合金材料切削速度已達到1500~5500m/min(最高速度為(wei) 5000~7500m/min),鑄鐵精加工和半精加工速度為(wei) 500~1500m/min,精銑灰鑄鐵最高可達2000m/min,普通鋼為(wei) 300~800m/min,淬硬鋼(HRC45~65)速度為(wei) 100~500m/min[5]。高速加工的切削速度為(wei) 常規切削的5~10倍,刀具的安全性、高溫穩定性、動平衡已成為(wei) 高速加工刀具的關(guan) 鍵。目前,航空零件切削加工現場配備的高速銑削設備主軸轉速已經達到24000r/min,使用的高速切削加工刀具主要以國外品牌為(wei) 主,鋁合金零件切削速度已經達到1300m/min以上。高速銑削加工中使用的刀具主要是鑲齒、整體(ti) 2種結構的硬質合金刀具,新型超硬材料(如PCD、PCBN)刀具則應用較少。

航空產(chan) 品零件的加工通常需要使用數量不等、規格和結構不同的刀具才能完成,並且要求不同刀具加工的表麵之間連續、無接差、無幹涉。在大多數情況下,生產(chan) 現場中切削刀具的應用主要還是粗放型的,對於(yu) 切削刃形狀對加工精度的影響、粗精加工刀具的接刀誤差、刀具安裝調整精度等問題缺少細致、深入地分析和控製,主要通過對刀儀(yi) 、機床上對刀和名義(yi) 尺寸值獲得刀具的直徑、安裝長度、關(guan) 鍵部位的尺寸(如刀尖圓角)。不同刀具之間的關(guan) 鍵尺寸至少存在0.05mm以上的誤差(特別是鑲齒刀具),這使得加工出來的工件表麵存在殘留、台階和損傷(shang) ,不得不依靠後續的人工修整和拋光進行處理。淘寶特賣商城好用好用的乳液哪種好潤唇美容護膚去痘印明星的豐(feng) 胸方法排行榜什麽(me) 牌子去黑頭好

從(cong) 切削參數方麵看,由於(yu) 各生產(chan) 現場的技術水平和配套環境不同,刀具切削時使用的切削參數差異較大,切削參數的選擇和使用主要以工藝人員或機床操作者的經驗為(wei) 主。鋁合金材料的切削速度在200~2000m/min之間,單位時間材料的去除率為(wei) 10~30kg/h不等;鈦合金材料切削速度在9~50m/min之間,單位時間材料的去除率一般不超過1~2kg/h。從(cong) 刀具壽命方麵看,生產(chan) 現場基本上都沒有嚴(yan) 格控製,主要是由操作者憑經驗判定刀具的可用狀態,這也是造成工件加工表麵質量不穩定的原因之一。

隨著飛機產(chan) 品飛行性能的提高,人們(men) 對現代航空零件加工精度的要求也逐步嚴(yan) 格,複雜形狀表麵的精度誤差從(cong) 早期的±(0.15~0.3)mm已經提高到±(0.08~0.12)mm,表麵粗糙度從(cong) Ra6.4~Ra1.6提高到Ra1.6~Ra0.8。提高刀具精度、合理選擇使用刀具是滿足零件的精度和表麵質量要求的重要環節。

新材料、新結構的切削加工特點及刀具需求

從(cong) 新型飛機和發動機的發展趨勢看,基於(yu) 降低飛機機體(ti) 和發動機重量、提高飛行性能、節省燃油消耗的考慮,過去大量采用的組合式金屬結構、鋁合金直接覆蓋的方法已逐漸被舍棄,鈦合金、複合材料使用的比例越來越大,整體(ti) 結構成為(wei) 飛機和發動機產(chan) 品的主體(ti) 。鈦合金是公認的難加工材料之一,需要在高性能刀具的支持下才能滿足質量和周期需求;采用鋪疊、纏繞、RTM等工藝製備的複合材料構件盡管不需要很大的切削加工量,但其材料結構的特殊性和較高的質量要求也對切削刀具具有較高的要求;采用整體(ti) 結構設計後,一般情況下都選用整體(ti) 板材或大型鍛造毛坯來加工,其中90%以上的材料都要被切除,加工量較大,對加工效率要求極高。#p#分頁標題#e#

航空發動機零件通常為(wei) 鈦合金、高溫合金材料,這些材料的切削加工一直是一個(ge) 難點。同時,航空發動機零件形狀複雜、精度要求嚴(yan) 格。以新型發動機的主要結構部件——整體(ti) 葉盤為(wei) 例,切削加工過程涉及氣流通道、葉身型麵、葉根葉尖、進排氣邊等難加工部位,銑削是完成這些關(guan) 鍵部位加工的主要工藝方法,由於(yu) 結構空間狹窄,通常要使用小直徑、大長度的立銑刀或球頭銑刀。航空發動機零件切削加工的主要特點是:

(1)被加工材料變形屈服極限高,切削變形抗力大,導致切削力大、切削功率高,刀具承受較大的切削力和扭矩,要求刀具具有較高強度硬度和耐磨性能,加工過程中能很好地維持刀具切削性能和幾何形狀;

(2)切削過程中切削力波動大,刀具承受周期載荷作用,容易產(chan) 生刃部缺口或崩刃,要求刀具具有較好的韌性並有減振或消振措施;

(3)切削區溫度高,切削熱集中於(yu) 刀尖附近(尤其是鈦合金工件加工),刀具承受較高的熱載荷作用,容易產(chan) 生熔結和氧化導致刀具失效,要求刀具刃部具有更高的穩定切削性能。

飛機結構件材料通常以鋁合金、鈦合金、蜂窩結構(鋁或NOMEX)和複合材料為(wei) 主,還有少量的不鏽鋼和超高強度鋼。其中鋁合金、鈦合金零件切削加工量很大(約有80%~90%材料被切除),複合材料構件切削加工量相對較少,但加工中容易產(chan) 生撕裂和層間剝離而損傷(shang) 複合材料構件的基體(ti) 。飛機結構件通常為(wei) 薄壁結構,鋁合金結構件結構厚度最小可達0.8~2mm;鈦合金由於(yu) 材料特性的限製,其最小結構厚度要大於(yu) 鋁合金結構件的最小結構厚度。飛機結構件以銑削加工為(wei) 主,其切削加工主要具有以下特點:

(1)鋁合金和蜂窩結構的材料屈服強度較低,切削過程產(chan) 生的切削力小,適合采用高速加工方法,要求刀具滿足高速切削的基本要求(如耐熱性、抗熱衝(chong) 擊性、高溫力學性能、可靠性);

(2)複合材料為(wei) 基體(ti) 相和增強相組成的物質,力學性能具有各向異性,刀具拉伸、剪切和扭曲的聯合作用下切除材料,纖維斷麵與(yu) 刀具後刀麵存在強烈的摩擦,加工精度和表麵粗糙度不易達到設計要求;

(3)零件上存在較多的轉角和過渡區域,這些部位應光滑連接以避免應力集中,要求刀具的細部結構(如刀尖圓角)尺寸準確並在切削過程中維持形狀不變;

(4)材料切除量大,工步工序加工時間長,要求刀具具有較高的壽命,避免頻繁換刀而造成精度損失和輔助時間增加;

(5)零件上具有較多的槽腔、下陷、閉斜角等結構,在銑削加工過程中有時候要使刀具沿軸向切入甚至垂直進刀,這就要求刀具底部具有切削能力。

航空零件的切削加工目前主要分為(wei) 2個(ge) 類型:一是輕質結構和輕合金的高速加工,主要針對鋁合金和複合材料,使用的刀具以硬質合金、PCD材料為(wei) 主,帶有單塗層或複合塗層;二是針對鈦合金、不鏽鋼、超高強度鋼等難加工材料的切削,使用的刀具材料主要是細晶粒硬質合金、超細晶粒硬質合金和高性能高速鋼,應特別注意刀具材料(包括其塗層)與(yu) 工件材料的匹配,實踐證明,鈦合金切削加工中,常規塗層對提高刀具性能方麵沒有明顯作用,必須尋找新的塗層及塗層工藝。表3給出了現階段航空產(chan) 品零件切削加工中不同工件材料適用的刀具和塗層。

未來刀具的發展趨勢

切削加工追求的目標是高精度、高效率、低成本、綠色環保。近年來,切削加工技術在高速切削、硬態切削、微霧潤滑切削、幹式切削、複合切削等領域迅速發展,這些切削加工技術是實現以最小限度生產(chan) 設備高效率、低成本加工零件的生產(chan) 方式的核心,到目前為(wei) 止,切削加工技術發展的最大標誌就是高速切削加工(High Speed Cutting,HSC)的發展。

先進的刀具技術是促進切削技術發展的基礎和保證,刀具技術的發展涉及刀具材料和刀具結構的發展,刀具材料是提升刀具性能的基礎,刀具結構是提高工件加工精度的關(guan) 鍵。

隨著高速加工、高精度加工技術的進步和難加工材料應用數量的增加,刀具材料的進展也十分顯著,新型陶瓷、細晶粒硬質合金、超細晶粒硬質合金、TiC/TiN基金屬陶瓷、塗層硬質合金等材料大大提升了刀具的性能,刀具基體(ti) 的耐磨性、耐熱性、韌性和抗彎強度明顯提高。複合塗層技術使刀具性能進一步提升,塗層材料除了有適合高速切削的TiC、TiN、TiAlN以外,現在還使用金剛石、立方氮化硼、矽基納米塗層等。

近年來,人們(men) 在新型刀具材料的應用、刀具塗層技術以及新型刀具切削性能方麵進行了大量的研究與(yu) 應用工作,生產(chan) 現場使用的刀具已經進入了以硬質合金材料為(wei) 主體(ti) 、多種塗層成熟應用的狀態,未來刀具材料主要的發展趨勢是“細晶粒的基體(ti) 材料+複合塗層”,以適應高速切削、幹式切削、高精度加工的基本需求。#p#分頁標題#e#

切削加工精度和表麵質量是切削加工過程的關(guan) 鍵因素,加工精度和表麵質量取決(jue) 於(yu) 刀具的刃形、斷屑性能和安裝結構的穩定性。未來刀具的設計必須注重刃型設計、斷屑槽設計、刀片定位或刀柄夾持設計以及表麵塗層和刃口強化處理。

為(wei) 降低刀具的應用成本,鑲齒結構、鑲嵌結構、塗覆結構應成為(wei) 刀具主體(ti) 結構,整體(ti) 結構在小規格、微型規格才使用。未來的刀具應該是雙性能結構,即“高韌性高強度基體(ti) +高硬度高耐磨性刃部”。

結束語

刀具材料及其塗層技術的發展促進了刀具切削速度的不斷提高,帶來了加工效率的變革,進一步帶來了加工範圍的拓展。

刀具的設計和使用應考慮刀具材料與(yu) 工件材料的性能匹配性,針對不同的工件材料和加工條件確定合理的刀具材料和結構形式。高速、高效、高精度切削加工要求刀具具有多種優(you) 異性能,“高韌性高強度基體(ti) +高硬度高耐磨性刃部”是未來刀具的主要發展方向。

參考文獻

[1] 韓榮第,王揚,張文生.現代機械加工新技術.北京:電子工業(ye) 出版社,2003.

[2] 文九巴.機械工程材料.北京:機械工程出版社,2002.

[3] 王曉霞.金屬切削原理與(yu) 刀具. 北京:航空工業(ye) 出版社,2000.

[4] 餘(yu) 東(dong) 海,王成勇,張鳳林.刀具塗層材料研究進展.工具技術,2007(6):25-32.

[5] 艾興(xing) .高速切削加工技術. 北京:國防工業(ye) 出版社,2003.

北京航空製造工程研究所 作者:王 焱 王文理

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們