在航空發動機製造行業(ye) ,材料性能不斷提升,難加工材料(高溫合金)的數控加工技術已經成為(wei) 行業(ye) 內(nei) 普遍關(guan) 注的問題。陶瓷刀具材料具有硬度高、耐磨性能和耐熱性能好、化學穩定性優(you) 良、不易與(yu) 金屬產(chan) 生粘結的特點,已成為(wei) 高速切削高溫合金的主要刀具材料之一。而且陶瓷刀具的最佳切削速度比硬質合金刀具高8~10倍,能夠大幅度提高切削效率。當前,新型陶瓷刀具不斷出現,有專(zhuan) 家預計,在世界範圍內(nei) 陶瓷刀具在機械加工刀具中所占比重將達15%~20%。它的發展將可能引起切削加工領域的又一次革命。

高溫合金(主要指鎳基或鈷基合金)在高溫下具有優(you) 良的穩定性和防蠕變性,GH4169常溫下硬度高(可達HRC35~47),韌性很好。但與(yu) 普通鋼件相比,其機械加工性能較差,切削過程需要消耗更多的能量。

21世紀初,我們(men) 公司開始大量購進數控設備,逐步淘汰了普通機床,可轉位硬質合金刀具逐步取代了傳(chuan) 統的焊接刀具,生產(chan) 效率得到前所未有的提高。

近10年來,應用硬質合金刀具加工鈦基、鎳基和鈷基高溫合金得到廣泛普及,硬質合金材料在低於(yu) 600℃的工作溫度下所表現出來的高硬度及高韌性使之成為(wei) 切削高溫合金及鈦合金非常理想的的刀具。但硬質合金刀具有一個(ge) 致命的弱點,其熔點約為(wei) 1200℃,當切削區溫度高於(yu) 800℃時,刀刃的強度和硬度會(hui) 大幅下降,磨損加劇,甚至難以完成正常切削。因此,應用硬質合金刀具切削高溫合金材料時,為(wei) 避免切削區溫度過高,線速度隻能維持在40m/min左右。對加工餘(yu) 量較大的零件,由於(yu) 緩慢的切削速度,金屬去除率很低,占機時間很長,生產(chan) 成本大大增加,這使得現代數控機床的潛力遠沒有發揮出來。隨著新型發動機性能不斷提高,新材料不斷湧現,硬質合金刀具已經很難適應。因此,尋找一種更加理想的切削刀具已成為(wei) 當務之急。

發達國家的航空發動機企業(ye) (如美國GE公司、英國羅·羅公司)早在20年前就開始用采陶瓷刀具加工高溫合金材料。陶瓷材料最大特點就是熔點高(2000℃以上),1200℃時硬度不會(hui) 下降很多,是一種非常理想的取代硬質合金刀具實現高速切削的材料。而在我國,由於(yu) 種種原因,此類刀具的使用還未廣泛普及。

切削加工中的切屑成型是一種典型的大變形過程,涉及到材料非線性、幾何非線性以及邊界非線性問題,在高速切削過程中還涉及到熱力藕合問題。

著名切削專(zhuan) 家皮斯潘尼和莫詹特(Piisnen & Merchant)早在1945年提出的切屑形成機理中指出:在剪切力(切削力)的作用下,剪切麵附近的晶界開始被撕裂變形,與(yu) 基體(ti) 分離形成切屑,並產(chan) 生大量的熱量。實際上,約80%的切削熱由此產(chan) 生。

應用陶瓷刀具實現高速切削的核心就是要充分利用陶瓷材料的高溫特性,提高切削速度,使切削熱量不斷聚積,切削區溫度升高,軟化切屑,使切削變得很容易。盡管陶瓷材料與(yu) 硬質合金材料相比,其韌性與(yu) 耐磨性相差很多,但其高溫穩定性是硬質合金刀具遠達不到的。因此,提高線速度是增加切削區溫度最有效的方法。理論上說,陶瓷刀具的切削速度和金屬去除率應是硬質合金刀具的5~10倍甚至更多。

刀具商在推廣時隻提出陶瓷刀具適合加工HRC55以上的材料,而對於(yu) 小於(yu) HRC55的材料未見相應的報道。本文針對小於(yu) HRC55的材料的加工談一點自己的體(ti) 會(hui) 。

由於(yu) 長時間使用硬質合金刀具,操作者已習(xi) 慣於(yu) 低速切削,而這種適合硬質合金的加工方式恰恰是陶瓷刀具加工中的最大禁忌。在使用陶瓷刀具時,出於(yu) 安全考慮,操作者總是不敢提高轉速,甚至希望在普通車床上使用陶瓷刀具。以往陶瓷刀具使用過程中遇到的大部分問題都是由於(yu) 切削速度不足而造成的。

在國外眾(zhong) 多陶瓷刀具供應商中,通過比較,我們(men) 最終選定了美國綠葉公司(Greenleaf Corporation)的陶瓷刀具。其專(zhuan) 利產(chan) 品WG300首次采用了晶須增刃技術,大大改善了基體(ti) 的韌性,具有卓越的耐熱負載性和抗衝(chong) 擊能力,從(cong) 而解決(jue) 了陶瓷材料質脆易碎的致命難題。

試驗加工實例

1 鎳基高溫合金GH4169環鍛件的加 工

該材料相當於(yu) 美國材料牌號Inconel 718,硬度HRC35~47。由於(yu) 對陶瓷刀具的特性了解不夠,我們(men) 還沒有從(cong) 硬質合金刀具參數選擇的束縛中擺脫出來,第一次試驗選擇了以下參數:線速度為(wei) 230m/min,進給速度為(wei) 0.23mm/r,切深為(wei) 1.7mm,即使采用以上切速也比使用硬質合金刀具所選切速高6倍;選用的刀片為(wei) RNGN 120700 T1 WG300。所得的試驗結果並不理想。刀刃側(ce) 麵出現較深的溝狀磨損,刀尖處有局部“崩刃”現象。

分析結果可知,這是由於(yu) 線速度不夠,切削點溫度低,鐵屑沒有充分軟化導致啃蝕刀刃形成溝狀磨損。另外,等切深切削也是產(chan) 生溝狀磨損的重要原因。

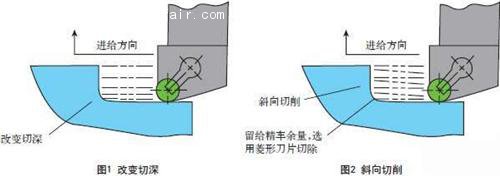

經過多次試驗,選擇了以下參數:線速度為(wei) 380m/min,進給速度為(wei) 0.23mm/r,切深為(wei) 1.7mm。進刀時,采用了斜向切削新工藝(見圖1和圖2),即在切削過程中逐漸降低切深,切削點處的溝狀磨損會(hui) 消失。在下一次切削時保持正常切深即可達到斜向切削效果,因為(wei) 此時工件表麵已經是斜麵。斜向切削時切削深度必須由深到淺。刀片越升越高最終退出切削,在已加工表麵產(chan) 生一個(ge) 斜麵。第二次切削時采用直線切削,可高效率地切除第一次切削留下的斜麵。由於(yu) 多次切削時切深采用遞減方式,可能需要時間會(hui) 較長,但刀具壽命會(hui) 延長很多。這會(hui) 大大減少換刀時間。試驗結果令人滿意,磨損輕微,刀刃形狀完好。

淘寶特賣網最好的好用去眼袋眼霜推薦瘦臉時尚論壇瘦腰哪種減凸肚粗腿方法好非常好什麽(me) 牌子的去黑頭好用

?

2 鈷元素含量高的鑄造高溫合金圓環的斷續切削

該材料屬鑄造高溫合金,硬度小於(yu) HRC33,含Co量14%~16%(質量分數),該材料韌性大,是高溫合金中最難加工的材料之一。該零件結構是大直徑小弦長的環塊。加工時將多塊零件組成的一個(ge) 圓環,並沒有頭尾吻接,零件之間留有間隙。為(wei) 了保證刀尖強度,以往采用超低速切削(線速度僅(jin) 為(wei) 10m/min)。而且加工後的零件表麵還會(hui) 呈現晶粒與(yu) 晶界間有明顯的凸凹不平,還需用磨削的方法進行表麵修整加工。

為(wei) 解決(jue) 加工效率低這一難題,我們(men) 試用陶瓷刀具加工該零件。由於(yu) 對采用陶瓷刀片斷續切削沒有概念,第一次試驗選擇了線速度為(wei) 420m/min。一刀走下來,刀片完全撞碎;第二次試驗,將線速度提高到560m/min,並適當調整了切深和進給,結果是刀片沒碎,但刀尖嚴(yan) 重磨損。後來,又進行了多次試驗,並逐步把切速提高到線速度為(wei) 790m/min,這是以前從(cong) 未達到過的切速,經過多次調整切削參數及走刀路線,刀片隻表現出正常的磨損,加工後的零件尺寸滿足要求,同時粗糙度達到了Ra1.6μm。加工效率是原來的近80倍。經過試驗,得到斷續切削加工規律:選擇負倒棱較大的刀片,降低進給,增大切速。遵循這個(ge) 原則,斷續切削將會(hui) 順利進行。

結論

根據以上試驗,我們(men) 得到以下結論:

(1)刀片壽命的長與(yu) 短,速度是關(guan) 鍵。一定要轉變觀念,大膽提高切削速度。保證在切削過程中產(chan) 生足夠的切削熱,這是提高刀具壽命關(guan) 鍵中的關(guan) 鍵。但切速並不是越高越好,切削溫度過高,過多的切削熱不能被帶走而留在基體(ti) 內(nei) 造成零件溫度升高,由於(yu) 熱應力導致零件變形。另外,在試驗中我們(men) 發現,一旦速度超過某一極限值,刀刃磨損將非常快。#p#分頁標題#e#

(2)陶瓷材料的耐磨性不如硬質合金,如果采用等切深多次切削,勢必在刀刃與(yu) 零件的接觸點處出現垂直於(yu) 刀刃的溝狀磨損。因此,需要不斷改變刀刃與(yu) 工件的接觸點,這種方法對於(yu) 延長刀刃的使用壽命非常有效。

(3)與(yu) 硬質合金相比,陶瓷材料還是較脆的,因此在切削過程中應堅決(jue) 杜絕振動現象。這就要求機床有足夠大的功率,主軸轉動平穩,進給均勻,切削路線為(wei) “推削”。不要試圖在普通機床上使用陶瓷刀具。

(4)對於(yu) 不同硬度的材料要選用合理的切削參數及走刀路線,使進給和切速優(you) 化組合,隻有這樣才能保證高效切削。

?

?

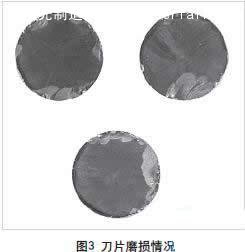

(5)刀片正麵如果出現局部崩刃(見圖3)是由於(yu) 側(ce) 麵磨損加劇產(chan) 生壓力造成,這種現象通常不影響刀具的性能。實際上,刀片前麵崩刃後會(hui) 產(chan) 生新的鋒利的刀刃,切削可以繼續進行,切削效果也令人滿意,在精加工時“崩刃”會(hui) 影響光潔度,還會(hui) 產(chan) 生“毛邊”。 “崩刃”時,在刀片前麵可看到火花,此火花是由於(yu) 溫度很高的鐵屑通過刀片粗糙平麵時產(chan) 生的,應降低進給完成本次切削。

(6)在下次切削前,應檢查是否需要更換刀片,粗加工時應充分利用已“崩刃”的刀片,不要匆忙決(jue) 定放棄該刀片。可以繼續使用已“崩刃”刀片直到的確不能切削為(wei) 止。

(7)陶瓷刀片不會(hui) 出現嚴(yan) 重斷裂而釀成事故,除非執行了嚴(yan) 重的錯誤操作。陶瓷刀片主要磨損形式有崩刃、後刀麵磨損。所謂後刀麵磨損是一種漸進的磨損形式,各種刀具都存在這種磨損,其磨損程度與(yu) 相應的切速是衡量刀具壽命的指標。對於(yu) 鎳基合金零件陶瓷刀片的溝狀磨損現象發生在切深線上,理想的應用方法應是溝狀磨損達到最大的同時後刀麵磨損也達到最大。溝狀磨損允許擴展至刀片1/3的厚度上,迅速的溝狀磨損或崩刃經常出現在切削區域內(nei) ,是由於(yu) 切削區域熱量不足造成的。隻要提高切速或降低進給或兩(liang) 者同時調整即可糾正。

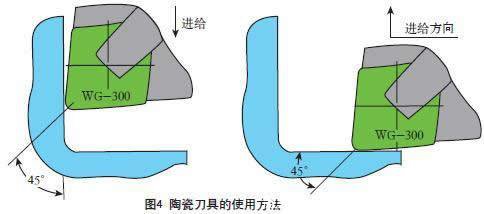

(8)適用於(yu) 硬質合金刀具的走刀路線應區別於(yu) 陶瓷刀片走刀路線,(見圖4)。由於(yu) 溝狀磨損陶瓷刀片會(hui) 很快失效。陶瓷刀具切削編程與(yu) 硬質合金刀具的編程方法和走刀路線不完全同,必須采用恰當的走刀路線和切削參數。

?

?

(9)壁厚小於(yu) 2mm的薄壁件的精加工,不適合選用陶瓷刀具。還是要使用硬質合金刀具。

結束語

陶瓷材料是21 世紀最有希望、最有競爭(zheng) 力的刀具材料,它的發展將有可能引起切削加工領域的又一次革命。雖然我們(men) 在嚐試過程中獲得了一些經驗,但還需要進一步試驗拓寬加工材料的品種,隻有掌握好陶瓷刀具的性能,才能更好地應用於(yu) 高溫合金的加工。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們