編者按:幾年前3D打印就很流行了,但是人們(men) 生活中似乎還沒有大規模的應用?其實不然,3D打印技術已經潛移默化地滲透進了航空領域,在你看見或者看不見的地方,它早已發揮了重大的作用。本文譯自Medium,作者 Hugh R. McArthur,原標題為(wei) “How 3D-printing can, and cannot, change aviation forever”。

大約2年前,GE航空公司的第3萬(wan) 個(ge) 3D打印噴氣式燃油噴嘴成功交付,他們(men) 為(wei) 此大肆慶祝了一番。

當時,3D打印和增材製造(AM)技術都是熱門話題。如今,更多火爆的新生名詞,如區塊鏈,ba-dum-tss……已經取代了3D打印這樣曾經紅極一時的科技媒體(ti) 寵兒(er) 。

不過除了某些特定的用途之外,3D打印技術的影響如今仍然是有限的,而且往往隻限於(yu) 谘詢公司製造昂貴的客戶平台使用。今天我想提醒大家的是,利用液態金屬來製造零件——ok,也許不是真的 ——還是很酷的。本文就來探討3D打印技術如何徹底改變航空業(ye) 供應鏈的問題。

先明確定義

供應鏈通常來說並不是什麽(me) 令人激動的話題,對於(yu) 有些人來說,光是“物流”二字就足以讓人頭大了。這就是為(wei) 什麽(me) 我堅持認為(wei) ,要使我們(men) 接下來的探索有意義(yi) ,我們(men) 必須從(cong) 明確定義(yi) 開始。請對我有耐心一點,至少這意味著事情不會(hui) 變得更糟了吧?我希望如此。

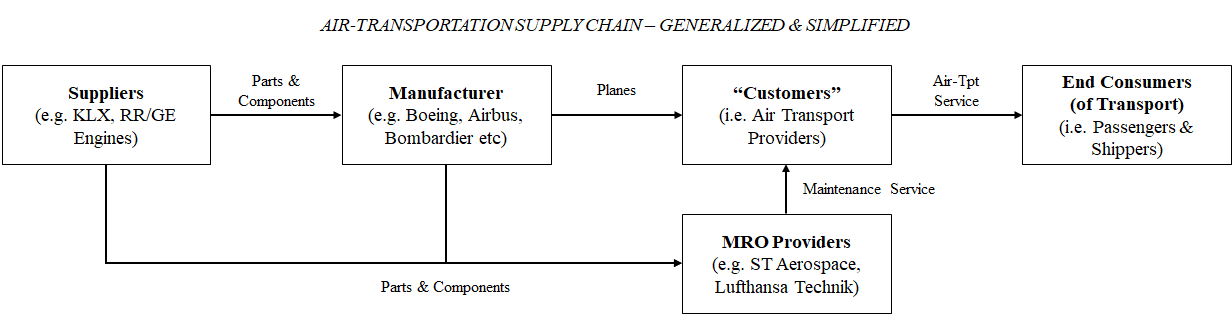

上麵的圖表雖然已經被大大簡化了,但它勾勒出了目前航空領域的一般供應鏈是什麽(me) 樣的。航空業(ye) 的供應商既包括製造小型零部件的原始設備製造商(OEM),也包括類似製造勞斯萊斯發動機這樣的大型零部件供應商。波音、空客等飛機製造商緊隨其後。供應鏈的下遊是“客戶”,航空公司和航運公司,如英國航空和聯邦快遞。這些 “客戶”當然也有自己的客戶,就是坐飛機出行的乘客和有空運需求的顧客。保養(yang) 維護、維修和大修(MRO)公司通過為(wei) 飛機運營商提供基本服務,完善了供應鏈。MRO公司對於(yu) 航空業(ye) 來說是如此的重要,以至於(yu) 實際上,MRO公司才是最有可能通過增材製造技術的廣泛應用獲得巨大收益的企業(ye) 。不過,關(guan) 於(yu) MRO的討論以及它們(men) 如何革新的問題,可能更多是技術層麵的,過於(yu) 晦澀,因此我們(men) 這裏不再贅述。

減少碳排放

根據眾(zhong) 多變量計算,燃油成本可能占到飛機運營商運營成本的30-50%。這是一個(ge) 問題,尤其是根據國際航空運輸局(IATA)在2018年的預測顯示,未來十年航空燃油價(jia) 格將經曆持續的、指數級的增長。航空公司運營成本的提高,也意味著轉嫁到我們(men) 這些消費者身上的機票價(jia) 格提高。

幸運的是,3D打印技術固有的特性,可以幫助航空業(ye) 提升燃油利用效率。首先,3D打印技術能夠整體(ti) 製造中大型部件,如飛機艙門等,而不需要將較小的部件用螺栓焊接在一起(傳(chuan) 統製造方式)。由於(yu) 使用了較少的冗餘(yu) 材料,就可以製造出更輕、更薄的零件,而不損害結構的完整性。

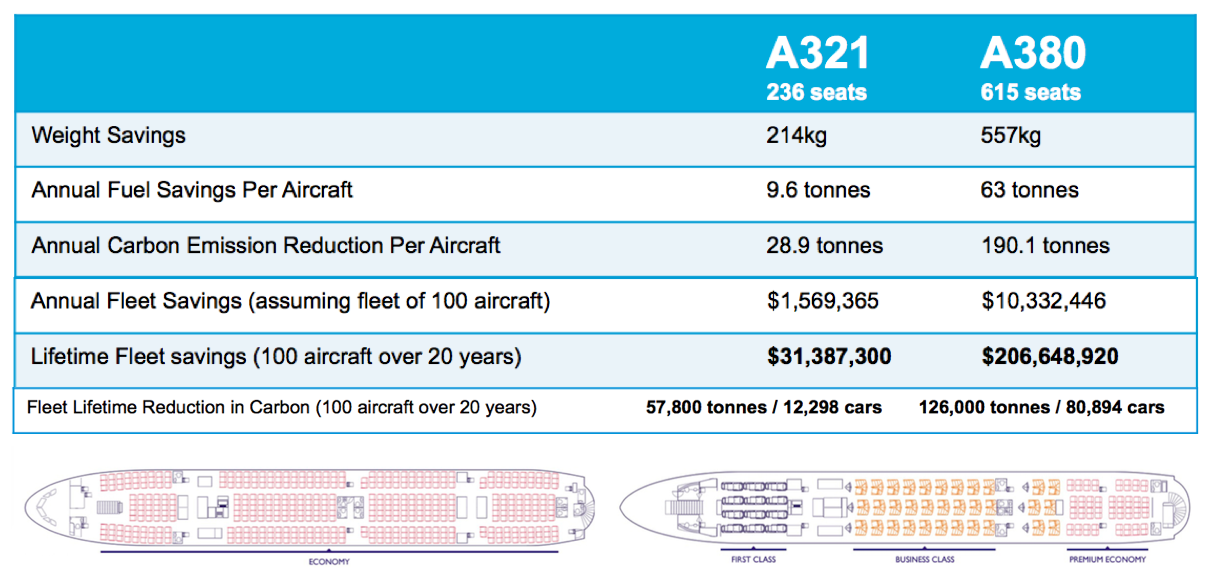

大型專(zhuan) 業(ye) 軟件和模型供應商Autodesk最近做了一個(ge) 概念驗證,展示了增材製造的威力。通過融合傳(chuan) 統的鑄造和3D打印技術,Autodesk能夠製造出一個(ge) 經濟艙座椅框架原型,其重量平均比傳(chuan) 統的同類產(chan) 品輕56%。如果空客A380配備上這種座椅,每年可以為(wei) 每架飛機合計節省63噸燃油,這也將減少多達190.1噸的同期碳排放量。直白地說,相當於(yu) 平均每年約12萬(wan) 輛汽車的碳排放量。而這一切僅(jin) 需更換幾個(ge) 飛機座椅就可以實現。

Autodesk 3D打印生產(chan) 的經濟艙座椅,預計可幫助節省燃油(圖片來源:Autodesk via 3dprinting industry.com)

但是這還不是全部。

還記得本文開頭提到的GE的3D打印噴氣式燃油噴嘴嗎?他們(men) 並不僅(jin) 僅(jin) 是在慶祝這個(ge) 零件的利潤提高了多少。事實上,這種噴嘴製造成功標誌著航空技術的突破。

與(yu) 汽車發動機一樣,噴氣式發動機的燃燒完全性會(hui) 極大地影響發動機的效率。目前,提高燃燒完全性的方法之一就是在燃燒室中更均勻地分配燃油。燃油分配正是前麵提到的燃油噴嘴的工作。3D打印的LEAP噴嘴不僅(jin) 重量減輕了25%,耐用性提高了5倍,而且還具備高度複雜的流道,使燃油噴射到燃燒室中的效率極高。3D打印噴嘴的效果,以及其它設計上的改進,使得LEAP發動機的燃油效率比它的前代產(chan) 品提高了15%。

令人興(xing) 奮的是,持續的增材製造實驗和實施應用將產(chan) 生許多有益的結果。燃料成本、碳排放量、整體(ti) 出行價(jia) 格的上漲,都可以通過增材製造技術得到部分地遏製。而且,還有更多的好處。

有些供應商日子會不好過了

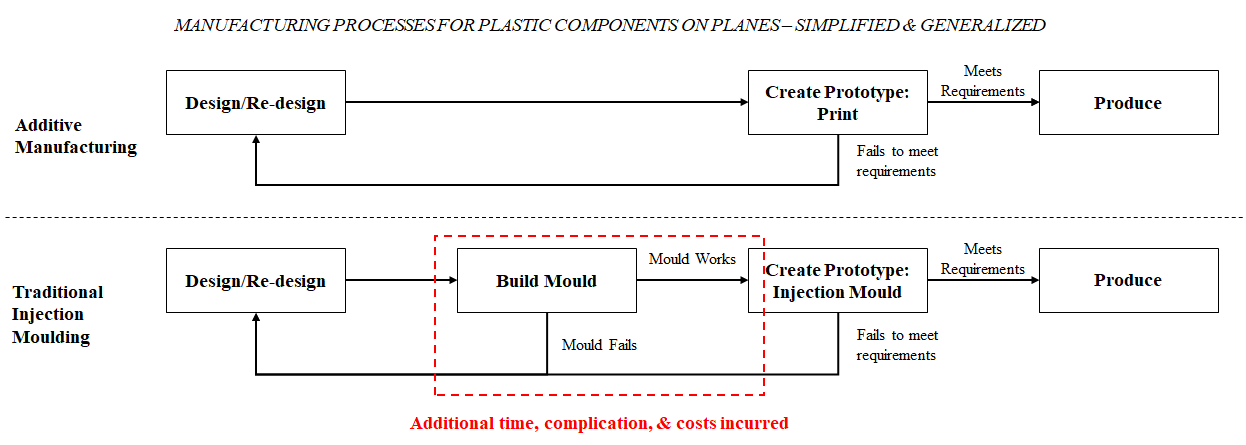

製造所有的飛機零件都必須首先進行概念化和原型設計,而增材製造可能會(hui) 使這些過程發生重大轉變。

傳(chuan) 統的金屬製造方法包括金屬成型、鑄造、機械加工和焊接,這些製造過程都需要大量的時間、專(zhuan) 業(ye) 設備和技術能力。此外,要找出一個(ge) 最佳的生產(chan) 方法,還需要時間來琢磨。有一個(ge) 現成的例子,GE公司的LEAP發動機燃油噴嘴在開發階段由於(yu) 幾何形狀的複雜性,8次澆注都沒有成功。

很多時候,在試圖構建新的設計時,製造商往往需要等待現有的供應商來解決(jue) 生產(chan) 能力上的限製。在其它時候,他們(men) 將不得不尋找具有生產(chan) 創新零件所需能力的全新供應商。因此,從(cong) 新零件的概念化到可工作原型的交付,製造商往往不得不等待很長時間。增材製造將有可能在很大程度上顛覆這種原來的設計和原型製作過程。

從(cong) 根本上說,增材製造是依靠增加材料的層數來生產(chan) 出最終產(chan) 品,而不是取走材料。這意味著可以完全避免耗時的工程上的挑戰,例如如何準確地切分金屬板,然後重新組合以形成一種新的機翼襟翼設計。此外,增材製造操作也不需要很高深的技術。這使得製造測試用的原型零件既可以完全在公司內(nei) 部進行,也可以外包給少數AM供應商。這會(hui) 產(chan) 生兩(liang) 大影響:

增材製造是如何促進新零件設計的原型開發過程——以塑料零件為(wei) 例

首先,從(cong) 長遠來看,某些飛機零部件製造商可能會(hui) 遭受損失。增材製造技術使得通常分散在多家供應商的傳(chuan) 統製造能力,可以整合到具備一台3D打印機的小型團隊中。舉(ju) 個(ge) 例子,2017年,GE公司做了一個(ge) 實驗,打印了一架舊直升機的發動機。他們(men) 發現,隻需6名工程師和一台3D打印機,就可以進行原型製作,完全可以取代傳(chuan) 統製造方式所需的10-15家以上的供應商。

其次,雖然使用增材製造技術進行量產(chan) 往往成本更高,但如果不需要聘請多家供應商,將大大減少測試新設計的交付時間。有一個(ge) 具有裏程碑意義(yi) 的例子——波音公司僅(jin) 用30個(ge) 小時就打印出了一個(ge) 17.5英尺長、5.5英尺寬、1.5英尺高的機翼裝飾和鑽孔工具。這比“通常的”製作過程耗時少得多——本來原型製作要花費更長的時間——整整3個(ge) 月。大大節省設計和實驗的時間是增材製造技術帶來的一個(ge) 明顯的好處,盡管對零部件供應商來說相對不利。

任何事情都有它的局限性

人們(men) 可能會(hui) 認為(wei) ,縮短設計交付時間也可以縮短產(chan) 品上市時間。人們(men) 還可以斷言,3D打印技術在航空領域的影響可能會(hui) 導致競爭(zheng) 更加激烈。那麽(me) 綜合來看,產(chan) 品的生命周期將會(hui) 縮短。但是這是不可能的,幸與(yu) 不幸其實取決(jue) 於(yu) 每個(ge) 人對事物的看法。

商用飛機需要巨大的資本投入。因此,運營商總是希望在更換資產(chan) 之前產(chan) 生足夠的回報,以證明初始成本的合理性。此外,為(wei) 了製造每一種新型號的飛機,各個(ge) 國家和地區都投入了巨大的工廠空間、勞動力和專(zhuan) 業(ye) 設備等資源。通常情況下,這些資源不容易轉換為(wei) 其他替代品,早早關(guan) 閉每條昂貴的生產(chan) 線也是完全不可能。

然而,生產(chan) 技術的不連續性,往往具有鼓勵生產(chan) 技術進一步創新的效果。在玻璃製造行業(ye) 中,Lubbers機、Colburn機和浮法玻璃的出現莫不如此。因此,3D打印技術所產(chan) 生的成果可能是由實驗興(xing) 趣和能力的提高所驅動的創新。

飛機上的創新應用

第一個(ge) 乘客可以看到的3D打印飛機零件出現在2018年,是A320沿頭頂艙安裝的隔板。同樣,一個(ge) 直接的好處是提升了燃油利用效率,因為(wei) 這些隔板的重量比傳(chuan) 統製造的同類產(chan) 品輕了15%。然而更有趣的是這個(ge) 案例對飛機定製的影響。

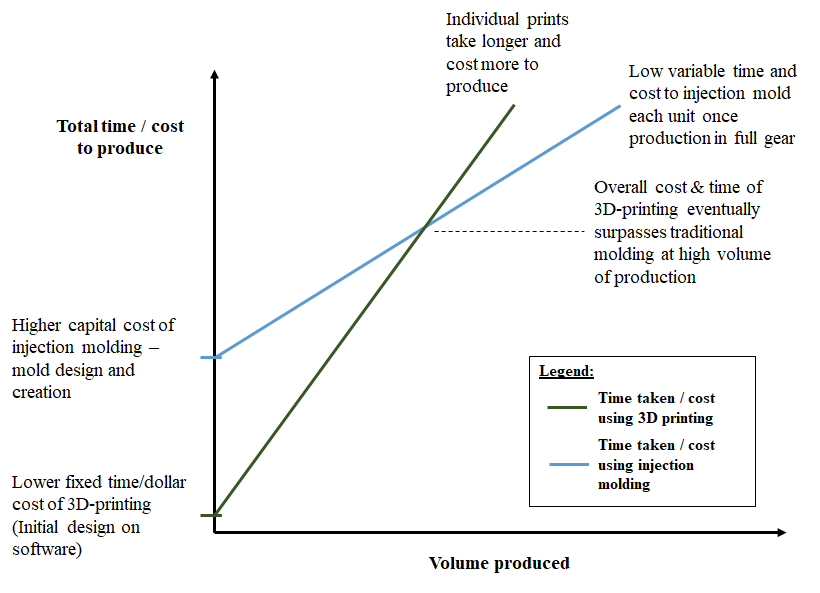

製造新的塑料飛機零件經常需要定製注塑模具裝置(開模),那是一個(ge) 複雜的、花費昂貴的、漫長的過程。雖然注塑成型在大批量生產(chan) 中具有很高的成本效益,但對於(yu) 小批量生產(chan) 來說,簡直就是在浪費錢。這是因為(wei) 大部分生產(chan) 的成本來自於(yu) 原始模具的製作,在產(chan) 量很少的情況下就沒有規模效應。在這種情況下,飛機製造商實際上不可能為(wei) 買(mai) 家提供高水平的定製服務,除非許多或所有買(mai) 家都想要該功能(產(chan) 品)。

然而,上麵提到的隔板是作為(wei) 芬蘭(lan) 航空公司的特別定製部件加裝的,幾乎沒有產(chan) 生額外的成本。增材製造繞過了注塑成型中必須的模具設計、製造和測試階段。這大大降低了小批量生產(chan) 定製零件所需的時間和成本。盡管如此,我們(men) 應該了解,在大批量生產(chan) 的情況下,增材製造的花費和時間成本也會(hui) 超過傳(chuan) 統的成型方法。這是由於(yu) 較高的單位可變成本,目前而言這是3D打印解決(jue) 方案的普遍現象。

圖解增材製造和注塑成型在不同產(chan) 量下的成本比較

對於(yu) 製造商和航空公司來說,這種生產(chan) 動態變化將使加大定製化具有經濟上的可行性。波音公司表示,他們(men) 相信增材製造將能夠提供更多的客艙定製服務,尤其是在客艙家具、紋理和標識等領域。隨著時間的推移,密集型的定製形式也可能實現。航空公司可能會(hui) 要求模塊化的座椅組件和獨特的頭頂隔間設計。在這一發展過程中,航空公司的乘客將是最大的受益者,他們(men) 將享有更豐(feng) 富的體(ti) 驗和更高的舒適度,因為(wei) 航空公司們(men) 都試圖明確地標榜自家的與(yu) 眾(zhong) 不同。

那麽最終會怎樣呢?

最終,增材製造所帶來的諸多好處將流向供應鏈的下遊。使用增材製造進行組件實驗的便利性會(hui) 促進產(chan) 品和服務的創新,但是具體(ti) 的好處目前比較難以預測,總體(ti) 上應該對乘客和航空公司都有利。更明確的是,重量減輕和燃油效率的直接提高無疑會(hui) 全麵降低出行運輸價(jia) 格——當然是在其它條件不變的前提下。在航空運輸業(ye) 競爭(zheng) 激烈的環境中,航空公司的運營成本會(hui) 有所降低,而這些節省的成本將通過票價(jia) 使乘客受惠。

雖然增材製造不太可能將我們(men) 的飛機變成無視重力的UFO,但我們(men) 當然可以期待在不久的將來,乘飛機出行能享有更大的舒適度、更多的創新設計和更低的價(jia) 格。這些變化將逐步而穩定地發生,不知不覺中,航空運輸業(ye) 肯定會(hui) 變得大不相同。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們