以光伏電池片切割為(wei) 基礎的技術革新衍生出種類眾(zhong) 多的光伏組件新產(chan) 品,例如半片組件、210電池三分片組件、疊瓦組件、板塊互聯組件、無縫焊接多主柵組件等等,激光劃裂成為(wei) 組件產(chan) 品迭代升級的不可或缺的工藝環節。

市場上常規激光劃裂技術以激光燒蝕配合機械掰片技術為(wei) 主流:首先利用激光在電池的背麵加工出一條貫穿表麵的切割道,再采用機械法將電池片沿著切割道掰開。雖然多刀激光切割技術的引入將常規激光劃裂機對電池片的損傷(shang) 降低至基本滿足企業(ye) 要求,但隨著超小電池片間距(零間距,甚至負間距)、大尺寸矽片和超低溫電池等工藝路線的誕生,常規激光劃裂工藝難以滿足超高的加工品質要求。憑借多年的技術沉澱,大族光伏裝備推出革命性的無損激光劃裂技術,並竭力推廣為(wei) 市場主流,該技術方案徹底解決(jue) 了常規激光劃裂機不可避免的電池片損傷(shang) 問題。

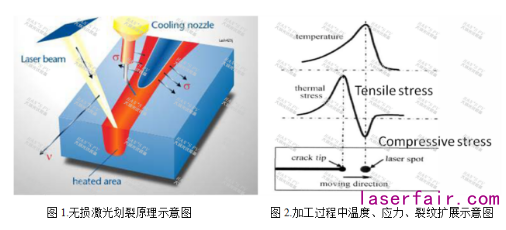

無損激光劃裂技術的核心原理是激光熱應力控製斷裂技術:利用激光對材料進行局部快速加熱,緊隨其後的配套冷卻技術產(chan) 生一個(ge) 不均勻的溫度場,該溫度場會(hui) 在材料表麵產(chan) 生溫度梯度,從(cong) 而誘發熱應力的產(chan) 生;其中激光光斑中處於(yu) 壓應力狀態,而激光光斑前後處於(yu) 拉應力狀態,由於(yu) 脆性材料抗壓剛度遠大於(yu) 抗拉強度,當拉應力達到材料的斷裂強度時,就會(hui) 使材料發生斷裂,斷裂會(hui) 隨著激光及後續冷卻的移動軌道穩定擴展,前提是在電池片邊緣加工一個(ge) 超小的槽口,斷裂擴展會(hui) 從(cong) 槽口開始。

無損激光劃裂技術與(yu) 常規激光劃裂技術的主要區別和優(you) 勢如下:

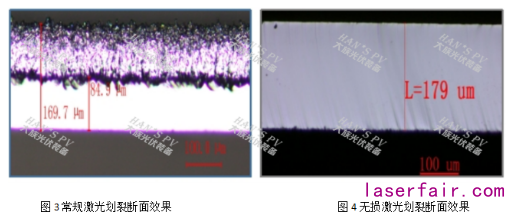

斷麵形貌

常規激光劃裂在電池表麵燒蝕形成的切割道:寬度為(wei) 30µm、深度為(wei) 60-90µm,同時表麵橫向熱影響區會(hui) 擴展到80µm左右,截麵形貌如圖3,50%左右截麵存在熱損傷(shang) ;而無損激光劃裂的矽片截斷麵幹淨、不存在損傷(shang) 點,主要原因是無損劃裂過程不存在激光高溫燒蝕過程。

加工粉塵

常規激光劃裂工藝要求去除切割道內(nei) 的矽材料,因而產(chan) 生大量矽粉塵,需要特殊設計的除塵裝置,否則容易引發火災;而無損激光劃裂工藝產(chan) 生的粉塵數量非常少,可忽略不計;

加工溫度

無損激光劃裂加工過程溫度控製範圍150-250℃,屬於(yu) 低溫工藝;

性能測試

三點抗彎強度:與(yu) 整片電池相比,無損激光劃裂電池片的強度幾乎保持不變,而常規激光劃裂電池片的強度下降10%以上,進一步證明無損激光劃裂機解決(jue) 了電池片的損傷(shang) 問題,這有利於(yu) 產(chan) 品加工過程中的破片率和返修率的控製,同時可加強產(chan) 品在長期戶外應用環境下的可靠性,進而降低企業(ye) 的成本,以上優(you) 點利於(yu) 業(ye) 內(nei) 大尺寸矽片和劃三以上新工藝的導入;在電性能方麵,相對常規激光劃裂,無損激光劃裂的PERC組件功率稍微提升,主要來自於(yu) 熱損傷(shang) 降低。

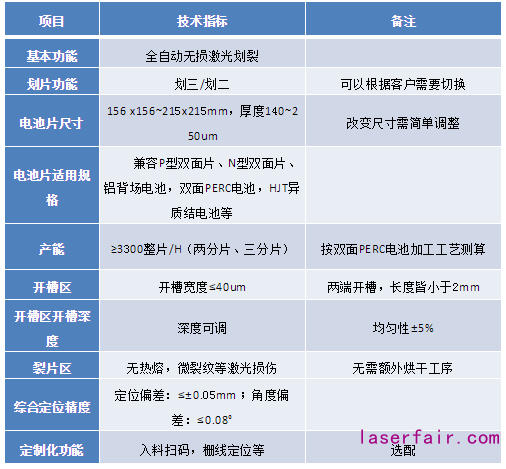

無損激光劃裂設備

無損激光劃裂設備設備名稱

更多設備詳情:400-930-5088

●全自動化流程,除人工取放料盒,生產(chan) 全程無需人工幹預;

●人性化交互界麵,操作簡單,維護方便;

●自主研發微損傷(shang) 激光加工工藝, 加工穩定性好;

●切割產(chan) 品基本無激光損傷(shang) ,無熱影響區,轉化效率高;

●切割產(chan) 品基本無微裂紋,無粉塵產(chan) 生,機械性能好;

●加工溫度低,可適配異質結電池切割;

●廣泛兼容主流及新型晶矽電池產(chan) 品:鋁背場電池,單/雙麵PERC電池,HJT異質結電池,TOPCon電池等。

技術參數一覽

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們