台灣工業(ye) 技術研究院(ITRI)為(wei) 台灣創新空間(TiSPACE)提供增材製造(也稱3D打印技術)服務,包括原始設計製造、重新設計和仿真等。TiSPACE的固液火箭發動機中使用的燃料噴射器組件的3D打印過程為(wei) :首先,激光將第一層粉末熔化並融合到構建板上,塗覆機將第二層粉末均勻散布在第一層上;然後,激光再次將粉末熔化並融合……此過程依次連續進行。但是,這時塗覆機發生了堵塞。激光的熱量在材料中引起溫度梯度,導致塗層變形並最終導致塗覆機堵塞,整個(ge) 構建過程停止。

檢修故障後,工程師再次嚐試構建。這次雖然完成構建,但最終結果是噴射器變形,從(cong) 而無法使用。該小組繼續第三次、第四次嚐試……工程師意識到需要優(you) 化整個(ge) 過程的參數以確保構建成功,但是反複試驗的方法會(hui) 浪費大量的時間、精力和成本。

便捷、經濟的增材製造工藝

激光粉末床熔融(LPBF)是一種增材製造技術,它利用激光將粉末熔化並融合在構建板上。激光粉末床熔融是一個(ge) 廣義(yi) 的術語,它涵蓋了諸如選擇性激光熔化(SLM)、選擇性激光燒結(SLS)和直接金屬激光燒結(DMLS)等多種過程。在激光粉末床熔融過程中,通常將大約30μm~50μm的薄層材料均勻散布在構建平台上,用激光熔融模型的第一層,然後用輥子或塗覆機將第二層粉末散布在第一層上;依次類推,逐步散布更多的粉末並融合在一起,直到完整的零件或組件構建完成。(在該過程中,操作人員可以使用電子束代替激光,並在真空中進行組裝。)

由於(yu) 激光的高分辨率,激光粉末床熔融使得製造商可以製造複雜的形狀。另外,增材製造技術還可以將一次構建中未使用的粉末重新摻入機器中,用於(yu) 製造其他產(chan) 品。這使得增材製造的成本效益高於(yu) 其他耗費材料的製造過程。由於(yu) 這些優(you) 點,激光粉末床熔融可用於(yu) 多個(ge) 領域的製造加工,包括航空航天、汽車和醫療行業(ye) 。此外,在牙科應用和珠寶製作中也很常見。

但是,激光粉末床熔融麵臨(lin) 著一係列挑戰。一方麵,該過程涉及高度局部激光加熱,導致材料產(chan) 生較大的熱梯度。在製造零件時,熱梯度會(hui) 在材料層中產(chan) 生殘餘(yu) 熱應力和變形。如果殘餘(yu) 變形過大,則可能導致機器的塗覆機組件堵塞,從(cong) 而終止整個(ge) 製造過程。如果機器堵塞並終止了構建,則必須重新啟動該過程,這會(hui) 浪費資金和時間。另一個(ge) 風險是成品零件也可能產(chan) 生變形,有時會(hui) 超出最終用戶的可接受範圍。

火箭發動機部件的增材製造

台灣工業(ye) 技術研究院致力於(yu) 研究激光粉末床熔融工藝,以平衡高精度產(chan) 品成本和時間的限製。來自研究院激光和增材製造技術中心(AMMC)增材製造係統創新部的研究人員,包括工程師Wai-KwuenChoong和Tsung-WenTsai,以及經理StevenLin,優(you) 化了製造TiSPACE混合火箭發動機3D打印噴射器組件的激光粉末床熔融工藝(圖1)。該3D打印噴射器由TiSPACE設計,可提高固液發動機動力推進劑的混合效率,並利用流體(ti) 動力學優(you) 化設計。台灣工業(ye) 技術研究院使用增材製造設計技術進一步改進了設計,正如WaiKwuenChoong所說:“複雜的內(nei) 部流動通道和合並的部件功能使其成為(wei) 激光粉末床熔融技術的絕佳展示。”

圖 1:3D 打印噴射器組件

製造噴射器時,必須考慮與(yu) 激光粉末床熔融工藝的設計挑戰。在一部分尺寸(一般約為(wei) 110mm×110mm×170mm)中,會(hui) 不可避免地會(hui) 累積熱應力,並最終導致在噴射器z軸方向上產(chan) 生較大的變形。這種變形將導致塗覆機堵塞致使係統終止。台灣工業(ye) 技術研究院和TiSPACE通過優(you) 化激光粉末床熔融工藝來避免變形,可以減少因終止構建而浪費的時間和成本。

力學仿真預測增材製造結果

通常,使用簡化的經驗法則和試錯法預測激光粉末床熔融加工的結果。例如,45°規則就是增材製造領域中一種簡單且通用的規則。該規則要求設計應避免包含大於(yu) 45°的懸垂角,否則它不是3D打印的理想選擇。這是因為(wei) 與(yu) 底部的層相比,新打印的層將突出太多,並且新層沒有足夠的結構支撐。

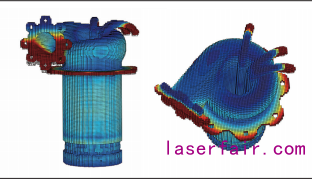

圖 2:3D 打印噴射器的激光粉末床熔融製造過程仿真

該規則不能解決(jue) 像3D打印噴射器那樣複雜的設計,而反複試驗會(hui) 很快消耗項目製造的時間和成本。因此,台灣工業(ye) 技術研究院選擇了一種替代方案——使用仿真預測製造零件的殘餘(yu) 應力和變形(圖2)。為(wei) 了實現這個(ge) 目標,他們(men) 求助於(yu) COMSOLMultiphysics®軟件。

為(wei) 了預測熱梯度如何在噴射器設計中引起應力和變形,團隊在初步模擬中采用了本征應變的方法。最初建立該方法是為(wei) 了快速預測焊接問題中的殘餘(yu) 應力和變形,但現在也越來越多地用於(yu) 解決(jue) 金屬增材製造問題。

該團隊使用COMSOL®軟件結構力學模塊中的固體(ti) 力學接口進行熱力學分析。這樣,他們(men) 可以評估製造零件中的殘餘(yu) 應力和變形。COMSOL®軟件中的活化功能專(zhuan) 用於(yu) 增材製造,可以完美模擬重複過程,包括激光粉末床熔融中層與(yu) 層之間的疊加和融合。此外,他們(men) 還使用優(you) 化模塊在構建過程中優(you) 化了零件的方向和支撐結構。

使用仿真App優(you) 化製造流程

借助多物理場仿真,台灣工業(ye) 技術研究院團隊成功預測了激光粉末床熔融過程中的應力和變形結果,但是仍然存在一個(ge) 問題:部署激光粉末床熔融過程的增材製造係統工程師通常並不熟悉仿真,聘請仿真專(zhuan) 家隻會(hui) 增加項目時間和成本。

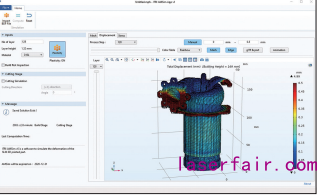

根據激光粉末床熔融模型,該團隊構建了一個(ge) 具有直觀用戶界麵和專(zhuan) 用輸入和輸出的仿真App(圖3),並將其命名為(wei) ITRIAMSimApp。他們(men) 使用COMSOLMultiphysics®軟件內(nei) 置的模型構建器,根據已有的模型建立仿真App。使用該仿真App,係統工程師可以預測和評估優(you) 化製造過程中的構建特征,包括STL文件的輸入,彈性或彈塑性模型(非線性結構材料模塊隨附)以及選擇啟用或禁用切割過程模擬或基板移除。

圖 3:ITRI AMSim 仿真 App 界麵

該仿真App還包括5種不同的粉末材料供選擇,包括Ti6Al-4V,一種鈦合金;MP1,一種CoCrMo合金;PH1和316L,不鏽鋼;AlSi10Mg,一種鋁合金。該仿真App的輸出是係統工程師在底板上所需的結果,例如構建階段和切割後的位移和殘餘(yu) 應力分布。

該仿真App的輸入基於(yu) 實驗校準,台灣工業(ye) 技術研究院團隊通過不同的掃描策略執行該實驗以提取正確的本征應變矢量。該矢量或矢量分量會(hui) 根據粉末材料和激光參數(例如激光功率、光束大小、掃描速度和圖案填充大小等)而變化。

團隊已經使用COMSOLCompiler™將該仿真App編譯為(wei) 獨立的可執行文件。編譯應用程序分發給係統工程師,它可以在沒有安裝COMSOLMultiphysics®軟件或COMSOLServer™許可證的環境下運行。實際上,台灣工業(ye) 技術研究院團隊可以自行許可運行該仿真App,並在三個(ge) 月的試用期內(nei) 將其提供給目標用戶。

當被問及在台灣工業(ye) 技術研究院和TiSPACE的聯合項目中使用仿真App帶來的好處時,Wai-KwuenChoong對其節約時間和資金的優(you) 勢表示認同,並表示這完全是成本問題。

使用仿真App節約時間和成本

在構建和部署AMSim仿真App之前,TiSPACE的3D打印噴射器的構建已開始並通過試錯法終止了四次。每當塗覆機堵塞或零件本身破裂時,該過程都會(hui) 失敗。引入AMSim仿真App之後,花費在測試過程的總時間減少了75%。使用該仿真App,團隊能夠預測組件的高風險區域並為(wei) 設計增加更多支撐,從(cong) 而成功構建組件。完成物理增材製造流程以測試零件構建大約需要一周時間,而使用仿真App則需要不到一個(ge) 小時。

通過計算,反複試驗所需的人工、機器和材料成本,再運行仿真App以後,得到進一步降低(約83.3%)。最後,將仿真結果與(yu) 實際製造過程進行比較,完成3D打印噴射器增材過程所需的時間縮短高達99%。

未來計劃

台灣工業(ye) 技術研究院團隊計劃改進AMSim仿真App,該技術已經經曆了三次迭代,具有用於(yu) 材料校準的新功能以及檢測塗覆機幹擾、模擬支撐結構等功能。他們(men) 希望為(wei) 仿真App添加更多高級但對用戶友好的功能,以提高現有仿真App的時間和成本效益,並通過縮短學習(xi) 曲線進一步提高增材製造行業(ye) 入門級用戶的投資回報率。

未來,台灣工業(ye) 技術研究院的AMSim仿真App可以提供更加逼真的3D打印過程預覽和零故障生產(chan) 。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們