激光在現代世界中的應用異常廣泛。其中一個(ge) 特別重要的領域是製造業(ye) ,原因是激光器的操作精度遠遠高於(yu) 同等物理工具。然而,這種精度水平在理論上還可以更高,從(cong) 而產(chan) 生新一代尚未想象的技術。不過,還有一些障礙需要克服。提高激光精度的一個(ge) 重要方法是,如果有更好的手段來獲得激光與(yu) 材料互動的反饋。這樣一來,生產(chan) 型激光器的切割和蝕刻動作就會(hui) 有更大的控製力和更少的不確定性。這個(ge) 問題直到現在才被證明是出奇的難以解決(jue) 。

要測量激光器切割到表麵多遠,往往需要進行幾十或幾百次深度讀數。這對於(yu) 基於(yu) 激光的快速、自動化生產(chan) 係統來說是一個(ge) 實質性的障礙。因此,東(dong) 京大學物理係的Junji Yumoto教授設計了一種新的方法來確定和預測激光脈衝(chong) 產(chan) 生的孔的深度,基於(yu) 一次觀測而不是幾十次或幾百次。這一發現是提高激光加工可控性的重要一步。

Yumoto和他的團隊想知道如何利用盡可能少的信息量來確定激光孔的深度。這促使他們(men) 研究被稱為(wei) 激光脈衝(chong) 的通量,即脈衝(chong) 在給定區域內(nei) 提供的光能。直到最近,還需要昂貴的成像設備來觀察這種通量,而這通常缺乏足夠的分辨率。但由於(yu) 電子和光學其他領域的發展,一個(ge) 相對簡單的樹莓派2相機2被證明足以勝任這項工作。

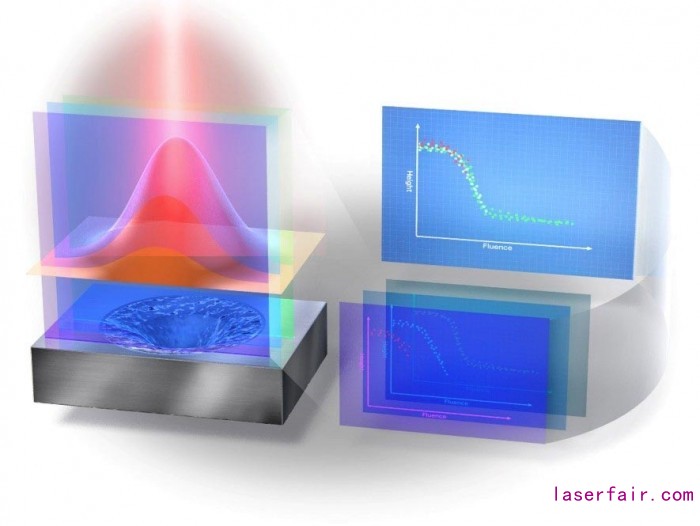

當他們(men) 的測試激光設備在藍寶石上打出一個(ge) 孔時,相機直接記錄了激光脈衝(chong) 的通量分布。然後用激光顯微鏡測量孔的形狀。通過將這兩(liang) 個(ge) 結果疊加起來,並使用一些現代的數值方法,該團隊產(chan) 生了一個(ge) 龐大而可靠的數據集,可以準確地告訴你通量和孔深之間的關(guan) 係,相當於(yu) 從(cong) 一次測量中提取約25萬(wan) 個(ge) 數據點,這種新方法可以有效地為(wei) 機器學習(xi) 和新的數值模擬方法提供大數據,提高製造業(ye) 激光加工的精度和可控性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們